拖拉机最终传动总成的优化设计

2020-07-06吴海霞

王 猛,吴海霞

(江苏清拖装备制造有限公司,江苏 淮安 223005)

随着农业机械化的高度发展,为了保证在生产的拖拉机适应不同的作业需求,能够满足配多种农机具作业要求。我公司通过市场技术调研,在现有最终结构基础上通过研究分析,设计改进最终总成部分结构,提高其结构强度和使用性能。

1 设计方案

本设计根据市场技术调研和结构改进设计分析,同时考虑改进零件的通用性和继承性,保持了与配套机型后桥总成的装配稳定性,仅对最终传动总成中的驱动轴、行星架及最终壳体的结构以及制造工艺等进行优化设计,以达到提高最终传动总成的结构强度和传动可靠性,满足拖拉机大负载作业需要。此种功能结构设计改进便于组织实施,易于应用推广。

2 最终总成的构成及工作原理

结合图1 和图2,简要介绍优化设计前后的最终传动总成主要构成及工作原理。

图1 为改进前的最终总成装配图。最终总成主要由驱动轴、半轴壳、行星传动机构及齿圈、半轴等部分组成。其工作原理为:拖拉机的动力由发动机传递给变速箱,变速箱再传递给后桥,后桥通过大圆锥齿轮和半轴连接,动力经半轴传递给行星架齿轮,通过行星齿轮降速后传递给行星架,行星架带动驱动轴进行旋转,经驱动轴传递给驱动轮。

根据市场调研,配套改进前最终总成的拖拉机大负载作业中出现了驱动轴断裂、驱动轮末端漏油、最终壳体开裂等现象,市场上维修采用更换最终总成,维修困难大、成本高,给用户造成较大的经济损失。另外,由于驱动轴末端没有防泥隔板,拖拉机在水田作业时,泥水易渗透到驱动壳体中,导致驱动轴发生锈蚀、密封油封损坏。

图2 为改进后的最终总成装配图:其工作原理和改进前相同,通过对最终总成的装配结构和相关的零件结构以及制造工艺改进设计,达到提高其结构的整体强度及使用的可靠性。具体改进如下:

具体结构改进:优化设计驱动轴和驱动壳体之间固定,由原来的球轴承213 和214 改进为锥轴承215 和214,且在行星架和轴承之间,设计增加调整垫片,保证两轴承由0.075~0.125 mm 轴向游隙,提高了轴承的预紧力,防止驱动轴的轴向窜动,提高驱动总成稳定性,同时驱动轴末端由单骨架密封圈改进为双密封圈结构,并设计增加了挡泥环,有效阻止水田作业时泥水进入壳体,改善了驱动轴进水锈蚀和骨架密封圈损坏情况。

优化驱动轴结构设计,由原φ65 改进为φ70、φ70 改进为φ73,且在驱动轴上设计增加挡泥槽(如图3、4 所示),同时对驱动轴的热处理工艺也进行了优化,由原驱动轴的花键及各轴颈部分表面淬火,有效硬化层≥1,改为由驱动轴的花键及轴颈φ70K6、φ75K6 部分中频淬火,有效硬化层≥3,提高了驱动轴的强度和表面耐磨性。

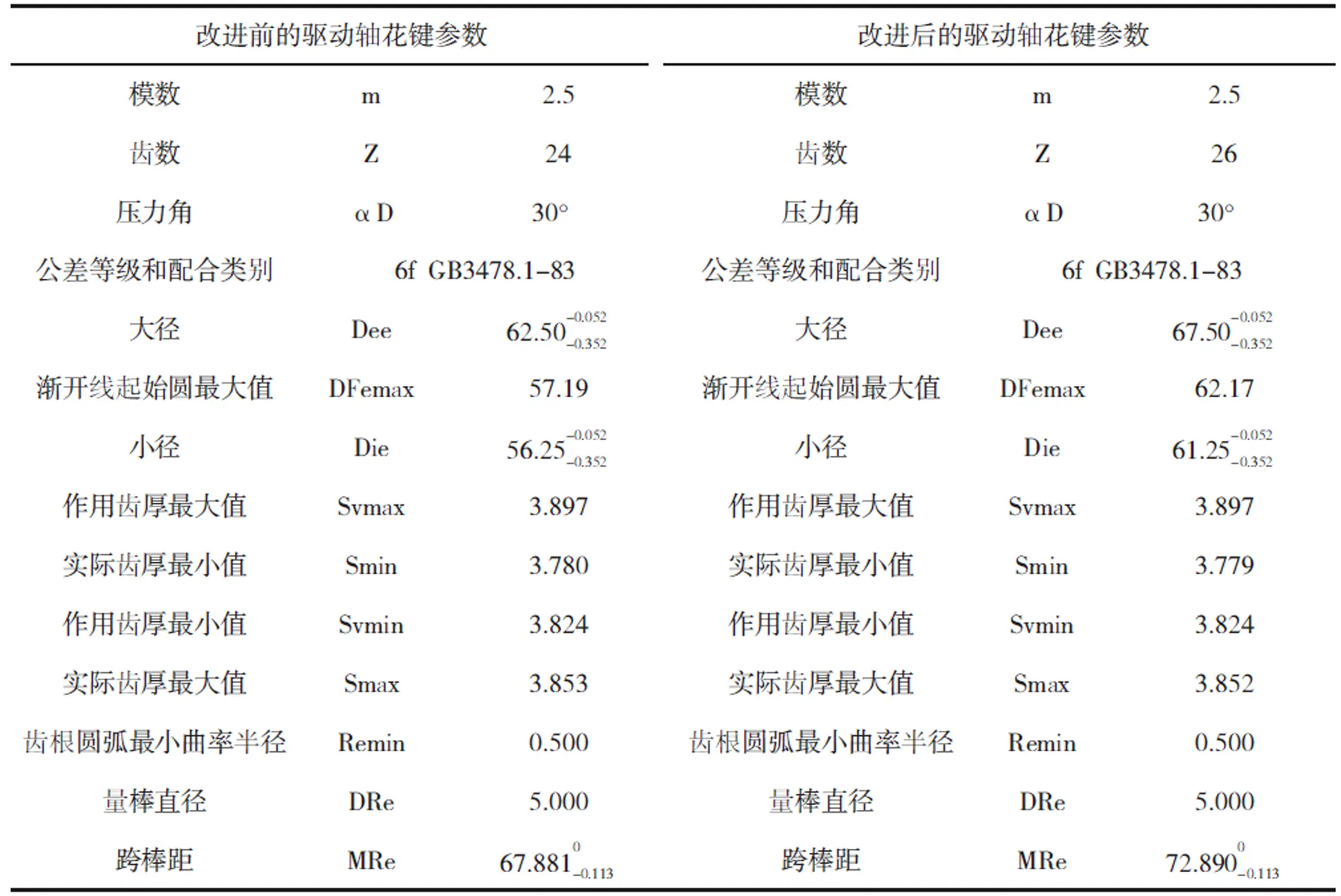

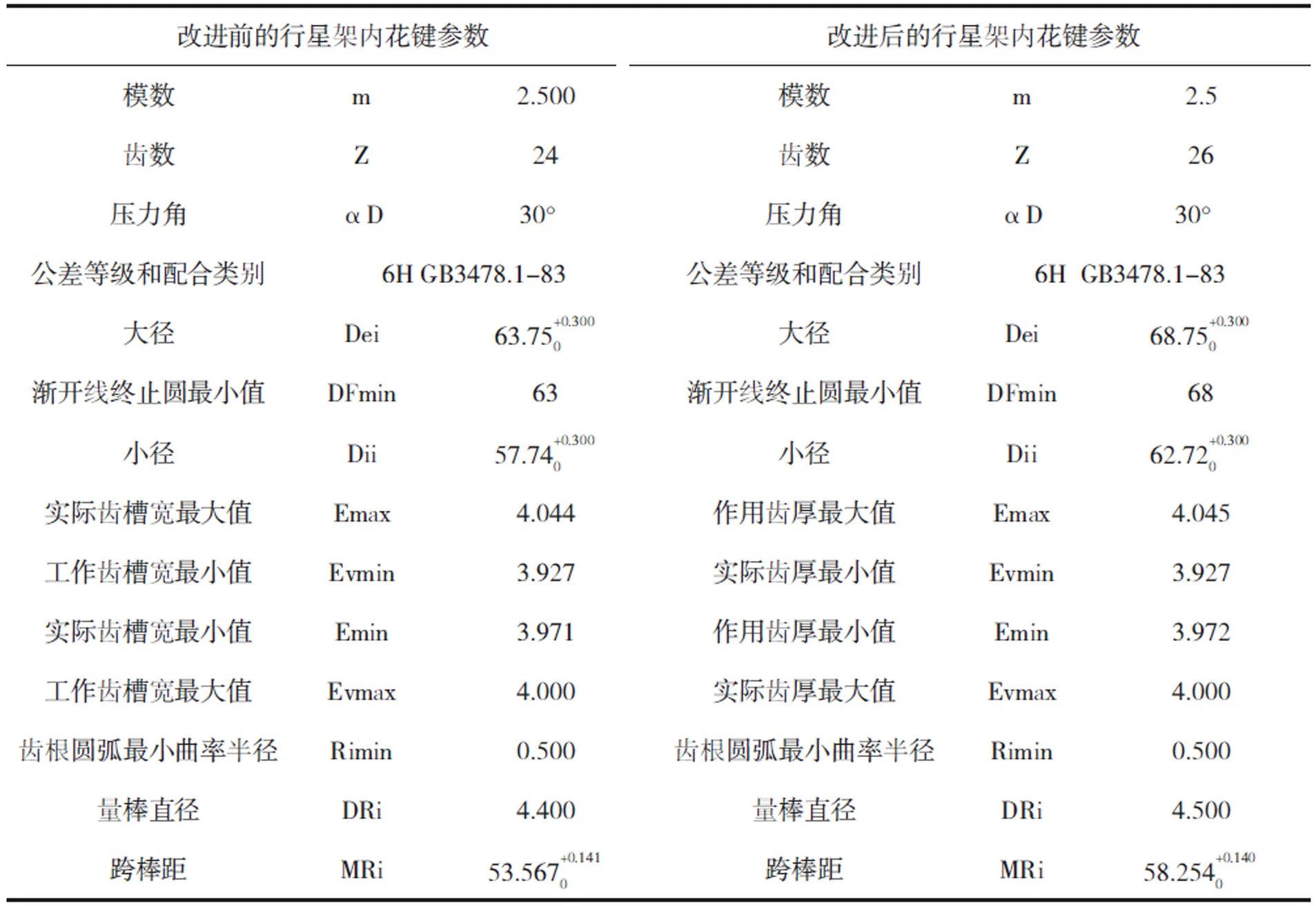

优化驱动轴和配套的行星架总成的花键齿数,由原来的24 齿改进为26 齿,通过计算改进的花键参数见表1 和表2 所示,加大了两个部件花键部分的接触面积,与其配套的最终壳体和行星架的结构和参数都作相应改进,提高最终总成的结构强度和稳定性。同时对半轴壳的壳体壁厚加大,由原来的20 mm 改进为23 mm,提高最终总成整体强度。

3 结 语

综上所述,本设计改善了拖拉机最终总成的可靠性,降低了最终总成使用故障率,能满足拖拉机大负荷作业需求,且不改变与其配套相关总成结构,继承性好,易于实施;批量生产应用,得到市场用户认可。

表1 改进前后的驱动轴参数对照表

表2 改进前后的行星架内花键参数对照表