汽车内饰油泥模型加工方法与工艺

2020-07-06

(上汽通用五菱汽车股份有限公司 545007)

1 前言

随着生活水平日益提高,人们的出行工具也发生了很大的变化。从马车到自行车再到汽车,历经了几十年的发展汽车从当初的T 型车到现在各式各样的风格,这体现出了人们对美,对时尚的最求。在现代汽车产品设计与开发过程中,模型制作起着非常重要的作用。它的制作过程是设计师思想转为实物的一个体现,能够更加快速地展现出设计师的理念,今后油泥模型加工制作将会更加重要。

本文通过TARUS设备,型号TARUS-TPSMC-4721(后续简称TPSMC-4721),对平台上的内饰油泥模型加工,研究油泥骨架设计、加工工艺、编程工艺和定位方法等,来提升内饰模型的加工质量。

2 TARUS设备

TARUS-4721设备是具有CAM、扫描、三轴编程、数据测量和数据处理于一体的多能机,可以支持各种数据格式导入如IGS、STL、STP和APT 等。能够编辑旋转,斜向等三轴刀路,设备操作简单能够加工很多复杂的曲面。设备的轴转换菜单能快速设定设备空间坐标位置,与原数模进行匹配,从而快速进行油泥模型加工。TARUS-4721设备增加有提取刀长功能,两种不同直径的刀长拆换后无需对表架,只需要提取刀长数值就可以加工,节约对刀时间,误差在+/- 0.01 mm[1-2]。

设备轴头可以360°旋转寻找最合适的加工方位,以确保设备与模型不干涉。加工过程中最大铣削量可以到达25 mm,最大加工深度可以达到30 mm,设备可以快速、稳定且持续的24 h 加工,更大的加快项目开发周期。设备的具体参数表如表1所示。

3 内饰骨架设计

内饰骨架这主要是指前仓内饰骨架,正常情况下造型前期开发只做前排骨架,这不仅能够降低成本加快方案的研发周期,更能节约资源。骨架模型不仅要确保总体的质量要求,还要保证空间坐标系和加工坐标系的设计要求。如图1所示,内饰骨架主要由仪表台(IP)、副仪表(CONSOLE)、门板(door)、以及支撑底板组成(下文均以字母体现)。整个内饰模型的重量都在IP上,其骨架设计分为上下两层6条主钢梁以确保能够支撑其重量,为了方便模型转运在模型4个角底装有万向轮。在整个内饰模型制作过程中,门板与IP之间经常要拆、装,门板是通过角链与IP灵活搭接,方便拆装。当油泥加工后门板的重量会成倍增加,所以内饰模型的骨架、角链及焊接点就需要达到一定的硬度和强度来支撑模型的重量。基准点的设计采用旋转螺母固定,这样的设计在骨架定位打平时能够使骨架与数字骨架的数值更加精确,达到设计要求。

表1 ARUS-TPSMC-4721设备技术参数

图1 内饰骨架设计图

4 模型制作工艺

4.1 模型定位

由于骨架、支撑支架和平台定位销的孔会产生装配误差,为了减少IP与DOOR、IP与CONSOLE之间安装间隙误差,模型需要在加工前定位匹配。以IP上的一个基准点建立坐标系来匹配另一个基准点,使IP上的2个基准点的X、Y和Z 保持一致并锁紧基准点。当IP与X,Y方向都互相平行后,把左、右门板关到限位点,左门板以IP左边的基准点建立坐标系,右门板以IP右边基准点建立坐标系,通过多次手工调整门板的位置和机床的打点验证,使左右门板垂直于IP,并且调节左右门板上的基准点(X、Z、Y)与数据一致后锁紧基准点,加工时IP、CONSOLE和DOOR 都是以自身为单元建立空间坐标系来加工。

4.2 内饰模型毛坯制作

根据内饰数据的尺寸,切割泡沫长宽高与数据相似的IP、CONSOLE 及DOOR 泡沫块并用泡沫胶粘接在骨架上,等待泡沫胶凝固后,利用内饰数据编程向其内侧加工25~35 mm,过切泡沫后用烤枪吹化泡沫表面,使其泡沫表面硬化利于油泥敷设。

5 数据处理

油泥模型加工前对数据进行工艺处理。如图2所示,车辆的方向盘、拉杆等加工时会与设备主轴干涉,需要分离出来独立加工。同时IP上的I区域有撞刀风险,为了避免出现撞刀等问题需要沿着CONSOLE的J面边缘截断IP的I面,I面过多的一截拟合到CONSOLE 上。沿着安装地面把K区域截断,避免B 柱、门槛加工出来厚度过高。A、B 柱以及门槛背面一般是没有实体面的,所以需要根据木板的位置以及各个部件的搭接缝隙制作出B面,把整个数据缝合起来才能编程加工[3]。

图2 数据处理示意图

6 模型加工工艺

6.1 模型编程工艺

根据数字模型,对模型的形状、尺寸精度、表面粗糙度和毛坯种类进行分析,然后根据要加工的程度选择对应的刀具,夹紧装置、加工方法、加工顺序以及切削量的大小。在编程过程中,应当充分考虑数控机床的指令功能,充分发挥机床的效率,做到加工路线合理、走刀次数少和加工时间短等。根据编程工艺分析,设计了表2编程过程中的工艺参数。

6.2 数控工艺

6.2.1 数控加工工艺

数控加工工艺分析主要包括以下内容。

表2 工艺参数

(1)选择适合在数控机床上加工的模型零件,确认评审要求。

(2)分析被加工模型数据,明确加工内容及技术要求。在此基础上,确定模型的加工方案,制定数控加工工艺路线。

(3)加工工序的设计,选取模型的定位基准,加工步骤的划分、装夹与定位、选取加工刀具以及确定油泥切削厚度等。

(4)数控加工程序的调整,选取对刀点、确定刀具补偿等。

(5)数控加工程序的控制,程序的修建、程序的加工方向控制。

(6)处理数控机床上的部分操作工艺指令。

6.2.2 数控加工工序

(1)基准面先加工。

(2)先粗加工后精加工。

(3)先大面加工后细节清角。

(4)先大面加工后铣深孔。

(5)从上往下加工。

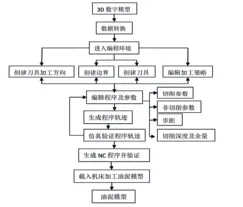

图3 数控工艺流程

6.2.3 数控工艺流程

编程人员在加工工艺和加工工序处理完后,可根据数控工艺流程进行程序编辑。数控工艺流程如图3所示,根据加工的要求编程人员可以通过数据字模型的编程处理使数字模型转化为NC程序。机床设备通过NC程序的空间定位,通过油泥加工把数字模型转移到油泥模型上,使虚化的东西真实的体现出来[4]。

7 内饰模型加工

内饰油泥模型主要由IP、CONSOLE和DOOR 这3大件组成。如果整个内饰在平台上一起加工会造成机床撞刀、加工不到位等现象,内饰模型加工需要拆分加工,当每个部件加工完成后再重新组装。在整个内饰模型制作过程中,每个部件需要反复加工很多次,每个部件也需要拆分和组装很多次。所以每次拆分加工前要对整个内饰模型进行打表拉平,确保每个部件处在正确的位置上。

7.1 仪表台加工

在仪表台制作的过程中首先要对泡沫模型进行油泥敷设,在泡沫模型敷设30.000~40.000 mm的油泥厚度,油泥敷设要确保质量,避免气孔产生。其次进行检查油泥走刀,来确认油泥是否敷够。再而进行粗铣油泥走刀,来切削油泥敷设过多的地方,确保精加工时整体油泥不太厚,从而增加精加工精度,然后再进行精加工走刀。最后,孔的精修以及细节的小刀加工。

仪表台在油泥模型数控加工过程中很难达到一刀加工完成,一般数控加工仪表台油泥模型要考虑模型加工时间、模型加工质量等。为减少机床误差、定位误差以及每次的对表误差就会使面与面之间产生断差、首先一个方向作为基准面加工,加工下一个面时,以这个基准面为准寻找X、Y和Z的差值进行手动微调达到面衔接的目的。

如图4所示,首先加工仪表台的上表面为基准,这个上表面是第一次的精加工面,所以默认这个面的误差接近零。由于旋转机头二次对刀跟第一次对刀或多或少有点误差,所以当需要加工另一面时需要在E面的位置找出X的偏差量,在D面找出Z的偏差量,在F面的位置找出Y的偏差量。在寻找第一个偏差量时尽量不影响另外两个数值,同理精加工其他面时也需要找到相应的X、Y和Z的偏差量[5]。

图4 IP加工对面

7.2 副仪表及门板加工

副仪表和门板是需要匹配在仪表台上,因此加工之前要五点定义骨架确保副仪表和门板的加工基准坐标正确。副仪表在油泥加工的过程中由于有五个方向需要加工,而三轴机床由于对刀、行程的原因不能一次定位加工完成,当平台和机床是固定式时,需要把能加工的4个面加工完后,再把模型旋转进行固定打点、打平来进行背面的二次加工。加工副仪表往往有深孔、扶手底面一次加工不到。副仪表的扶手大多时候会挡住深孔的一些部分,且深度远超过安装刀具的长度。

(1)先粗、精加工深孔部分。

(2)用胶带保护好深孔加工后的上表面。

(3)油泥敷设到需要的厚度。

(4)再加工深孔上表面以上部分。

(5)最后完成侧面四周表面的加工。

门板加工时一般把门板平躺在平台上,此时需要注意工件坐标系与机床坐标系的坐标轴转换。按程序过切泡沫、敷设油泥、检查油泥厚度、粗铣模型、精加工模型以及细节清角。

门板一般是单方向加工,基本是一刀加工完成,但是门板有很多内空加工(如门板的储物空间和扶手的装饰空间),正常情况下加工不出来,此时需要做数据结构把遮挡的曲面分离出来单独加工,先把门板的内部储存空间加工出来,把分离出来的结构加工完后匹配到门板上,就能更加完美的把数据模型体现出来。

8 结论

在当今日益发展的科技下,企业必须加强创新提高自己的品牌,才能使企业在这竞争激烈的市场下有自己的位置。通过本文论述汽车内饰油泥模型加工,不管是汽车内饰模型加工还是汽车外饰模型加工,以及另外一些油泥模型加工,都是通过骨架设计、定位方法、编程工艺以及加工方法来实现的。只有科学的提升这些设计才能更快更好的做出模型让决策者选取方案,汽车产品才能更快的向市场推出,提升企业的生命力。