空分后备系统运行及整改措施

2020-07-04韩庆辉

韩庆辉

摘 要:作为液氧液氮加压汽化系统,空分后备系统在空分停车状况下仍能持续供应O2和N2,在维持系统稳定、安全运行的同时,还能推动下游工艺装置生产工作顺利运行。为最大限度地发挥出空分后备系统的价值,实现公司经济效益和社会效益的有机统一,在分析空分后备系统运行的基础上,列出了后备系统运行中存在的问题以及解决方案和整改措施,为空分后备系统的不断完善提供相关理论参考。

关键词:空分后备系统;运行;问题;整改

1 空分后备系统概述

大型空分装置作为全厂的公用气体,为下游工艺装置提供O2、N2,目的就是,保证后续装置的生产,要求供应气体压力稳定,持续供应。气体的供需不平衡会造成系统工况波动,严重的会引起后续装置跳车,损坏机器设备,给公司造成经济损失,因此,对空分装置来说后备系统非常必要。后备系统可以将储罐内低温液体加压气化送入管网供下游装置使用,起到缓冲、稳定管网压力的作用。

2 空分后备系统流程图和参数

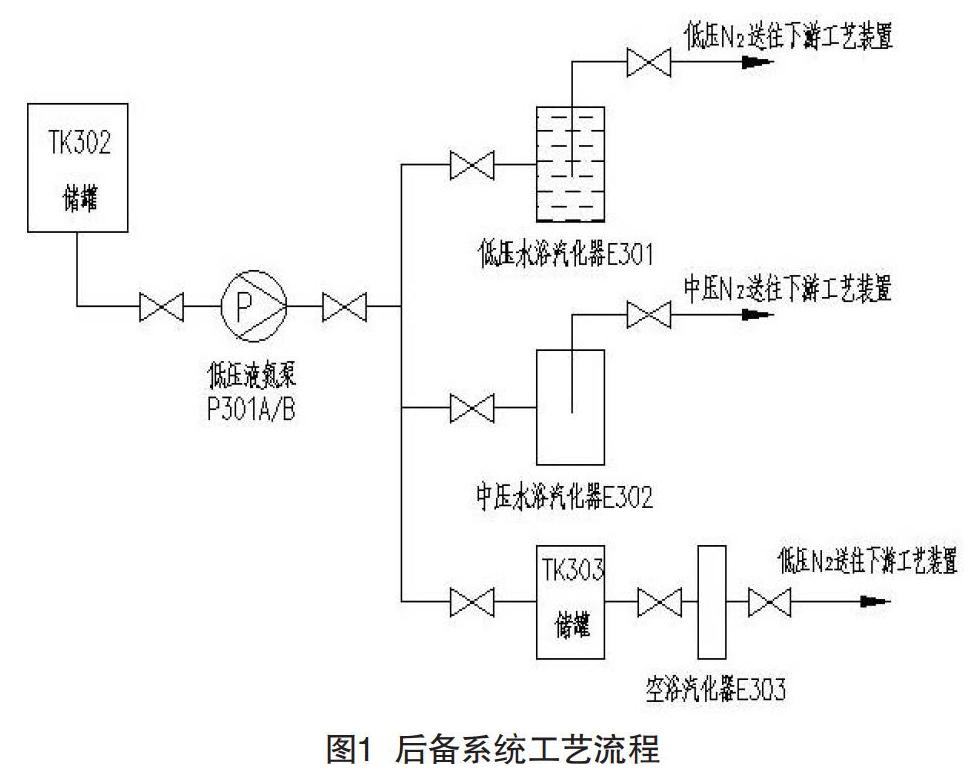

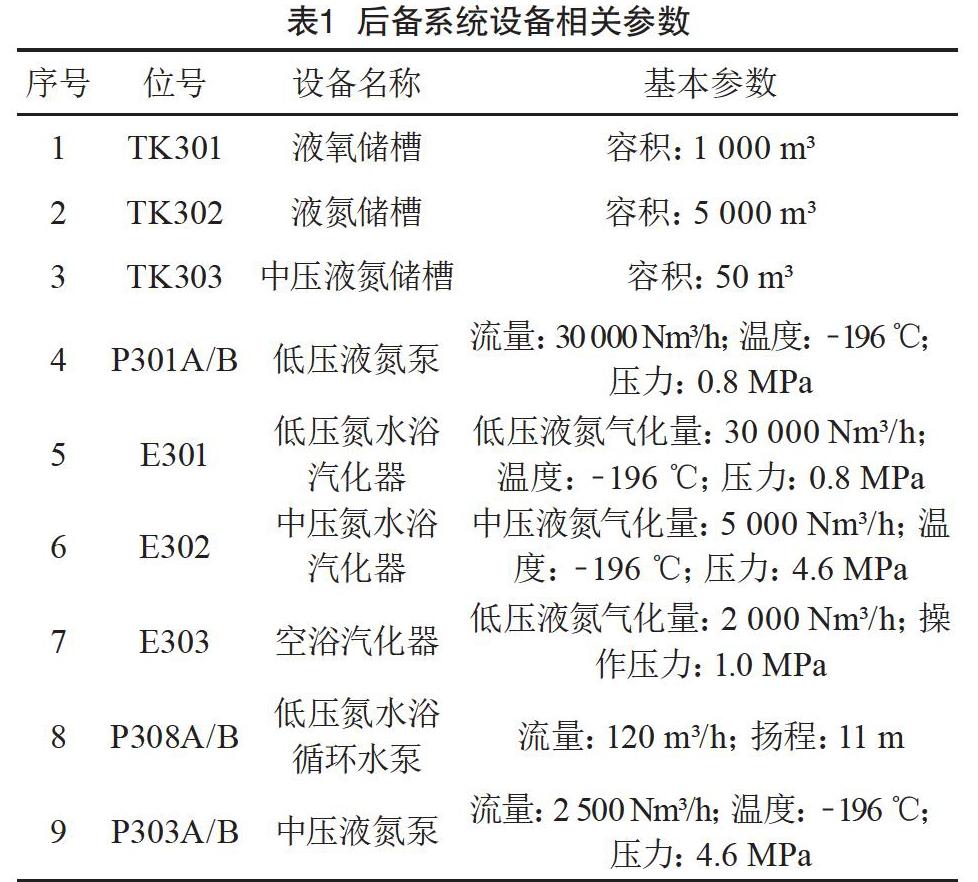

本空分装置为15 000 Nm?/h外压缩流程制氧装置,N2 35 000 Nm?/h,精馏塔出来的N2经主换热器换热后进入N2压缩机,压缩升压至0.7 MPa送往下游工艺装置。后备系统含两台低压液氮泵P301A/B、兩台中压液氮泵P303A/B、容积为5 000 m?的液氮储罐TK302、容积为1 000 m?的液氧储罐TK301、容积为50 m?的液氮储罐TK303。当空分系统停车或开车工况下N2调峰时,低压液氮泵最大可向下游工艺装置提供0.7 MPa、30 000 Nm?/h的低压氮气,中压液氮泵最大可提供4.6 MPa、2 500 Nm?/h的中压N2,如若低压N2量不足,中压N2还可以补低压N2[1]。后备系统工艺流程如图1所示。

后备系统的相关参数如表1所示。

3 后备系统在空分装置中的作用及改进方法

空分装置故障跳车时,快速启动低压液氮泵,液氮经过水浴气化为下游工艺装置供氮气,最大可提供40 000 Nm?/h的低压N2,完全满足下游装置的用氮量。本装置在2017年3—5月停工期间,后备系统低压液氮泵运行经水浴汽化后向下游装置供N2,保证了下游装置产品的顺利生产。

截至目前,该后备系统已运行5年之久,接下来提出的是后备系统运行中存在的一些问题和整改方案。

3.1 低压水浴汽化器盘管有砂眼,水渗入盘管里

低压液氮泵运行时,水浴汽化器中液氮走盘管,汽化器里装满水,蒸汽通入水中给水加热使液氮汽化成N2送往下游工艺装置。经观察打开水浴汽化器出口导淋一段时间有水吹出,经排查找到原因是汽化器盘管漏水,N2中含有水分。拆开汽化器发现盘管固定处有一细小砂眼,对该砂眼作出处理,氩弧焊焊接白钢盘管砂眼,水浴汽化器恢复原状后,再次打开出口导淋排放氮气一段时间,没有水分吹出。

3.2 低压水浴汽化器氮气出口温度过低导致迅速结冰

循环水泵P308A/B搅拌不均匀或者加热的蒸汽量不够,N2管网出口温度过低,造成碳钢管道迅速结冰。因为N2出口管道为碳钢管道,耐高压不耐低温,出口温度低于﹣5 ℃则管道变脆,管道有爆裂的危险,不及时处理则会酿成大事故,因此,增设低压水浴汽化器出口温度与低压液氮泵连锁,温度低于﹣5 ℃,低压液氮泵立刻停止运转,保护碳钢管道。检查循环水泵搅拌情况,加大通入水的蒸汽量来提高水温,二者都正常才能启动低压液氮泵。

3.3 增设中压液氮罐和空浴汽化器

空分故障跳车后,为保证下游工艺装置不受影响,安全稳定生产,空分一般都配有后备系统来应对这样的突发状况。正常情况下,后备低压液氮泵惰转,故障跳车后,管网N2压力降低,应立即启动低压液氮泵补充管网N2,这样就有一定的响应时间,对下游装置的生产有影响。为了缩短响应时间,增设中压液氮罐和空浴汽化器,液氮泵给中压罐补液至规定液位,罐内压力保持0.8 MPa。当空分故障跳车后,立即开启中压罐出口手阀,经空浴汽化器向管网补氮气,同时,启动惰转的低压液氮泵,二者协同向下游装置供氮气。

3.4 低压液氮泵回流阀堵塞

下游装置对气体的需求量不是一成不变的,而是根据实际用量起伏波动。因此,低温泵运行过程中,要调整液体流量来调节气量,N2供下游装置的量要做增量或减量操作,需要调节回流阀来控制流量。空分跳车,低压液氮泵外送30 000 Nm?/h的低压氮气,由于外网对氮气需求量波动大,液氮泵气缚打不上量,打开泵体导淋排气,重新加载泵频率提高出口压力,经检查泵的回流阀被堵塞,无论回流阀开度增大还是减小,出口压力始终不变,所以,当外网用氮量波动较大时,容易造成低温泵气缚。关闭回流阀截止阀,检修回流阀,重新安装,启动低温液氮泵,调节回流阀开度,观察泵的出口压力变化情况。外网对气体需求量发生变化时,通过设定出口压力调节回流阀开度进而调节气体量,使气缚不再发生[2]。

3.5 低压液氮泵运行时电流过大的处理和水浴汽化器循环泵电流的调节

液氮泵运行一段时间后发现运行电流比之前偏大,在不加载的情况下也偏大。对泵进行检修,拆开更换泵轴,重新组装后,空载、加载,电流显示值均比之前较小。原因是低温泵经常预冷、加温,冷热交替,日积月累,泵轴出现应力变形、受力不均,故运转时电流较平时偏大。水浴汽化器循环泵正常运行时,会遇到电流过高报警,因为泵出口手阀不能一次调整到位,要根据泵运行连续多次调节出口阀的开度,让泵的运转电流处在工艺值范围。

3.6 空分装置断电跳车

空分装置遇到断电跳车,所有设备都停止运转,立即开启压力为0.8 MPa的50 m?中压液氮储罐TK303,通过空气汽化器气化液氮向下游装置供气,由于储罐体积有限,只能维持向外供气体20 min,20 min之内电力不恢复,下游装置只能退料停车,也会造成较大的经济损失,所以,后备系统只增设中压储罐还是有缺陷,不能彻底根除问题,会给公司带来巨大的经济损失。因此,对后备系统做出整改措施,增设一发电机给后备系统低温泵和汽化器循环泵提供电力,这样就可以持续性地向下游装置供气。

3.7 空分装置断蒸汽跳车

空分装置因断蒸汽跳车,水浴汽化器的水没有热源加热,不能气化液氮向下游装置供N2。50 m?的中压液氮储罐和空气汽化器只能短时间向下游供气,而且不能保证下游装置的用氮量。故对低压和中压水浴汽化器进行工艺整改,在汽化器内部各增加一电加热器,没有蒸汽加热时,开启电加热器对汽化器的水进行加热,使水温升高,气化液氮,送往下游工艺装置。

3.8 液氮储槽卸车管线口加装紧急切断阀

管道介质是低温液氧或者液氮,在装卸液氧液氮过程中,由于操作失误或者大意,管道接口出现拉断情况,则会出现管道破裂、介质泄漏等问题。当管道两端出现拉力时,管道的弱点必然会随着拉力的增加而出现,这种脆弱达到一定程度之后可能会导致管道发生一定程度的破裂。不管是小孔、中孔还是大孔破裂,这种破裂方式都会导致物料的泄散,这是十分危险的,尤其是物料本身具有可燃等特性的时候。故加装一紧急切断阀来保护管道、防止介质泄漏,这种阀门的工作原理是:当安装在管线中的紧急切断阀承受一定拉力时,这种阀门会自动断开,这样对该阀门两侧的管道进行一定程度的控制,阻断管道介质的泄漏,而且能够有效保证管线的健康与安全,甚至能够延长管线的使用寿命,还能够保护人们的生命健康和财产安全。

3.9 液氮储槽TK302被污染

空分装置在2015年开工后,生产出合格的液氧液氮,液氧送入TK301储槽,液氮送入TK302储槽。在常规的一次检测液氮纯度中检测到TK302储槽内的液体氧质量浓度大于1×10-5,随后进行多次检测化验,结果还是一样,对空分流程进行全面排查,液氮产品纯度是合格的,说明液氮储槽内液体被污染了。

经过排查,发现原因是:低压液氮泵P301A运行向下游工艺装置供气,停泵后对该泵进行加温干燥,加温气源为仪表气。分析之前的储槽产品纯度测得均为合格,自从低温泵加温干燥后测得储槽产品纯度不合格。经检查,低温泵的入口阀有轻微内漏,加温气源压力为0.7 MPa,对泵加温干燥时压力高于储罐内筒压力,空气通过内漏的阀门进入储槽造成污染。第二个原因是,两台低温液氮泵的轴封密封气也是压力为0.7 MPa的仪表气,该气体可能通过轴封进入泵内并经回流阀进入液氮储槽造成污染。

对该事故作出的处理如下:第一步对内漏的阀门进行处理,消除内漏影响。第二步对泵的加温干燥气和轴封气源进行工艺改造,更换成N2气源来加温干燥。这样即使入口阀门稍微内漏也不至于污染儲槽内的液氮。经上述工艺改造后,液氮储槽产品再也没有出现过污染的情况。

4 结语

建立完整的后备系统,保证后备系统可靠、稳定、安全运行,就是保证后续工艺装置的生产运行。后备系统的动、静设备都处于备用状态,要随时做好投用准备,所以,平时要对后备系统加强巡检检查,做好动静设备、阀门的维护,始终保证后备系统处于工作状态。后备系统不仅提高了空分装置的可靠性,也为公司降低了生产成本,创造了巨大的经济效益。

[参考文献]

[1]裘 超.空分设备后备系统流程配置及其动态模拟浅析[J].深冷技术,2017(3):1-4.

[2]朱国营,张文书.浅谈后备系统在空分装置中的应用[J].化工管理,2018(23):37-38.