微织构阵列离散陶瓷材料旋转超声加工机理与工艺研究

2020-07-04陈晓晓张文武

陈晓晓 ,王 恒 ,张文武

( 1.中国科学院宁波材料技术与工程研究所,浙江宁波 315201;2.中国科学院大学,北京 100049 )

随着科学技术的发展,以工程陶瓷材料为代表的硬脆材料在航空航天、能源动力、空间探测以及光学半导体领域中的应用日益广泛[1]。 陶瓷材料现有加工方法有磨削、超声加工、激光加工、水射流加工以及电火花加工等[2-6]。 由于陶瓷材料的硬脆性,加工难度较大,有关硬脆材料高材料去除率方面的研究鲜有报道。 陶瓷材料性能优良,在诸多先进制造领域均有关键应用, 为进一步实现其高性能应用,亟需解决该类材料的高效高质加工难题。

为实现陶瓷材料的高效去除加工,本文提出一种激光预制微织构与旋转超声加工结合的复合加工工艺。 该工艺先利用激光加工在工件表面加工出一定特征的微织构,使其表面离散化,再进行旋转超声加工。 由于工件表面由原来的连续结构变为离散化结构,材料的结构、性能发生改变,在旋转超声加工时可降低刀具与工件之间的载荷,降低刀具磨损程度,从而有利于实现陶瓷等硬脆材料的高去除率加工。

本研究围绕难加工硬脆材料高效高质加工,针对预制微织构氧化铝陶瓷旋转超声铣削加工机理与工艺开展研究,并进行初步应用研究。

1 预制微织构陶瓷旋转超声加工试验设置

表1 为激光预制微织构参数,表2 为离散化超声加工工艺参数。 试验采用的基本加工参数为:主轴转速 n=5000 r/min、 进给速度 F=800 mm/min、切削宽度ae=2 mm、 切削深度ap=50μm、 超声频率f=19.266 kHz。

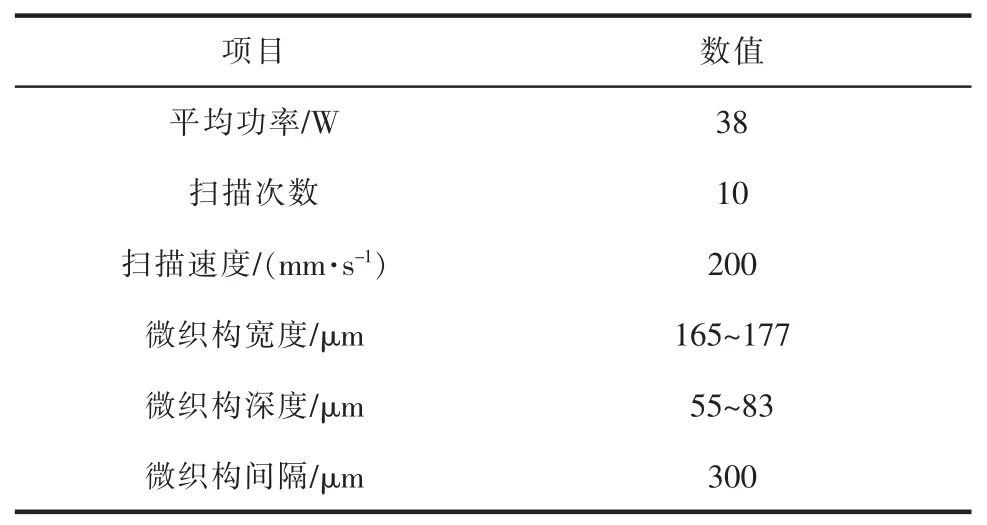

表1 微织构加工工艺参数及微织构参数

表2 离散化超声加工工艺参数

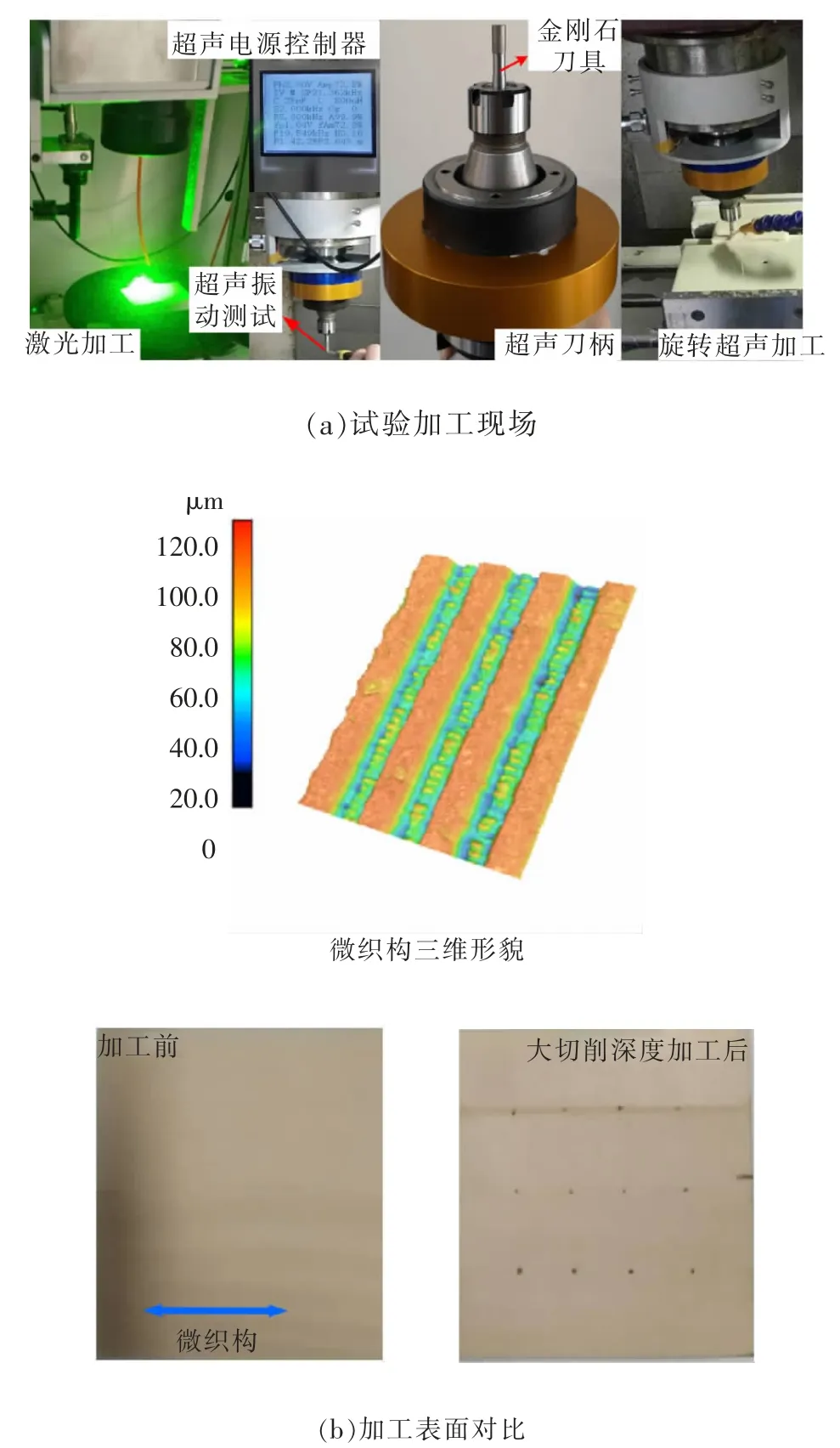

图1a 为氧化铝陶瓷激光微织构加工、 离散化超声加工现场。 由图1b 所示加工前后表面对比情况可见,通过离散化超声铣削加工后,工件表面无明显划痕,刀具磨损也不严重,说明离散化有助于实现大切深加工,减少刀具磨损,提高刀具耐用度。

2 结果和讨论

2.1 陶瓷材料离散化大去除量超声加工表面质量

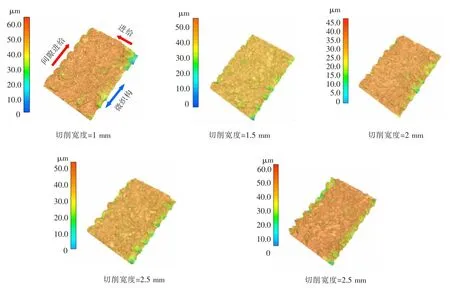

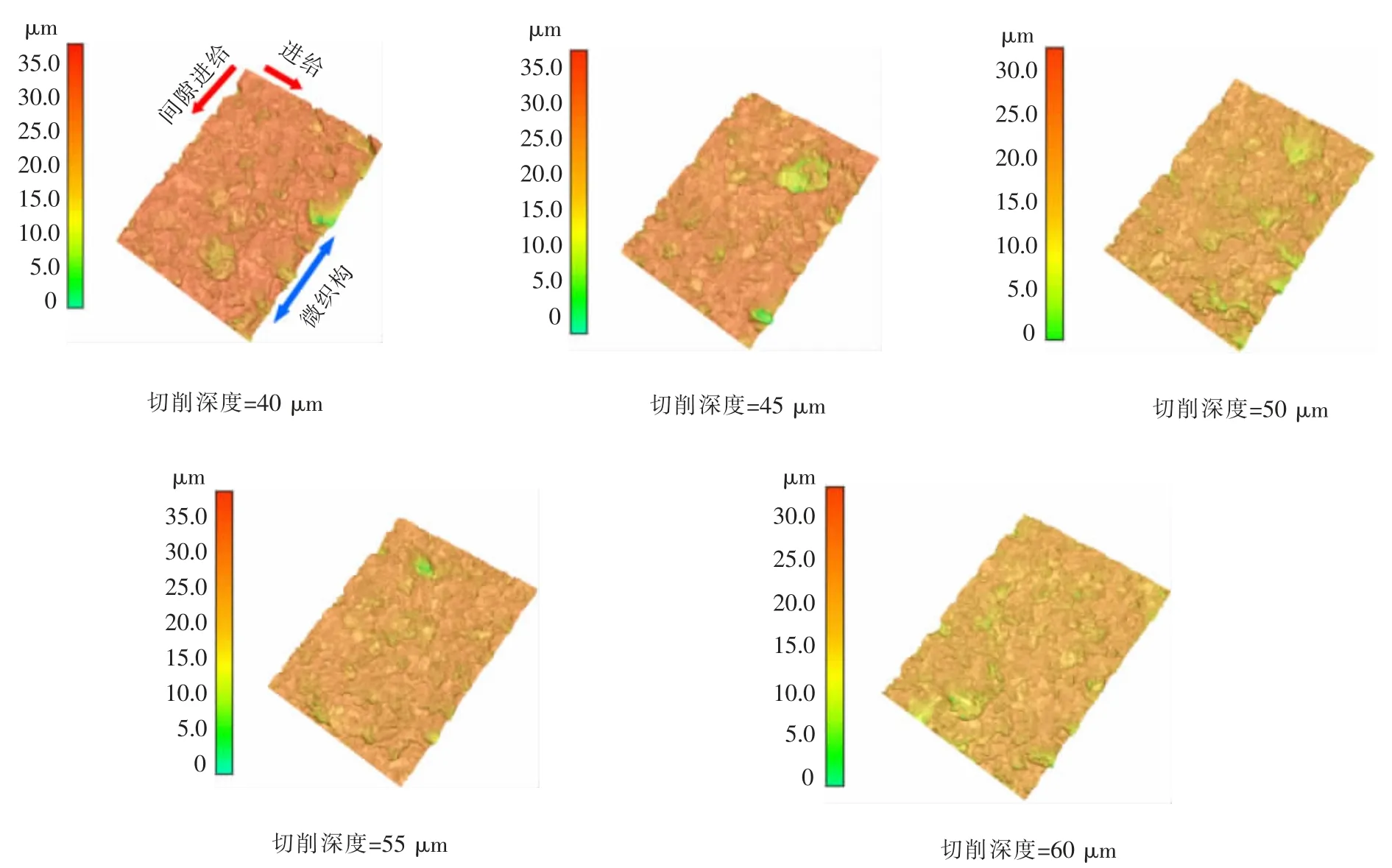

图2~图5 分别是大去除量离散化氧化铝陶瓷超声加工表面形貌随着进给速度、主轴转速、切削宽度以及切削深度变化的规律。

超声振动的施加会导致硬脆材料表面在高频冲击磨粒作用下发生小尺寸脆性去除且效果显著,同时,材料离散化导致材料在冲击作用下的应力集中,并引起凸出微织构边缘部分块状脆性断裂去除增多,且在大进给速度、高主轴转速的条件下更加显著。 随着进给速度增加,微织构顶面凹坑特征现象增强;随着主轴转速增加,微织构顶面凹坑的最大深度增加,大尺度块状去除特征突出。

图1 离散化超声铣削加工现场及加工前后试件表面对比

无微织构时,大去除量的情况下的加工受力较大,刀具底面、侧面的金刚石磨粒损伤倾向较大,加工条件不利于提高表面质量。 离散化超声加工硬脆材料后, 离散化会导致过渡界面处的应力集中,脆性断裂更易于在几何界面突变处发生;微织构影响应力传播特点,且与高频超声条件下磨粒运动的线速度与极大加速度共同作用, 强化材料脆断去除,在弱化机械抗力、延长刀具寿命、提高耐用度等方面有改善作用,有利于提高材料去除率。

为发挥离散化的优越性,本研究采用了大切深加工, 并发现随着进给速度和主轴转速的增大,表面碎化现象更加剧烈,且对比小去除量加工时的情况,离散化结构块状断裂去除导致的边缘破损更严重;主轴转速较高时,参与切削的磨粒在一个转动周期内的切削轨迹比低主轴转速时短,单磨粒材料去除量较小,不同参切磨粒之间的材料去除交互作用显著,合理的主轴转速与进给速度匹配有助于形成良好的表面平整度,如主轴转速为4500 r/min 时的离散化微织构加工表面更好。 在保持其他工艺参数不变的情况下,增大切削宽度,磨粒参与切削的轨迹摆线增长,切削与空切的时间比增大;随着切削深度的增加,加工去除量增多,金刚石刀具参切磨粒承受的机械力增大, 脆性断裂去除尺度增大,表面凹坑与崩边出现概率加大,但此现象与其他工艺参数的交互作用会对材料去除、表面成形以及刀具磨损等产生综合影响;随着切削宽度和切削深度的增大,表面大尺度块状去除显著,微织构边缘破损趋于平缓;在大切削深度、大切削宽度的加工条件下, 刀具磨损情况相比于无离散化时显著改善,材料离散化一定程度上改善了机械力大、刀具磨损多、表面质量差的加工问题。

图2 大去除量离散化超声加工表面形貌随着进给速度变化(×1000)

图3 大去除量离散化超声加工表面形貌随着主轴转速变化(×1000)

图4 大去除量离散化超声加工表面形貌随着切削宽度变化(×1000)

图5 大去除量离散化超声加工表面形貌随着切削深度变化(×1000)

2.2 离散陶瓷材料部件超声加工应用

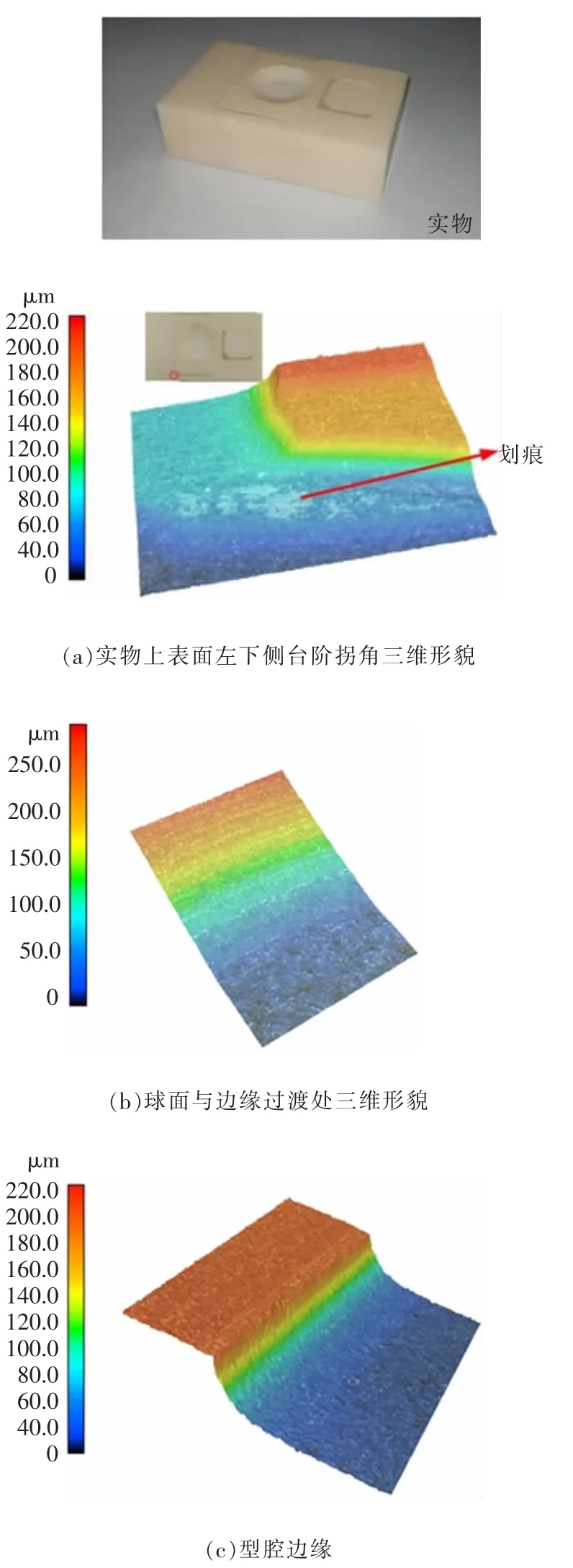

图6 是离散化超声加工的模型设计、激光预制微织构、分区加工工艺策略试验现场以及最终加工成形工件。 在前期研究和工艺参数优选的基础上,本研究首先在需加工的部位预制微织构,接着经粗加工用离散化超声铣削以提高效率,最后以精加工用小去除量的铣磨加工提高质量,并检测了加工样件不同部位的形貌特点(图7)。检测结果显示:底面出现凹坑,边缘可见层间切削磨粒轨迹,检测得到的表面粗糙度为Ra1.33 μm。

图6 加工模拟与离散化超声加工应用

图7 不同部位的检测结果

3 结论

本文进行了离散化氧化铝陶瓷旋转超声加工机理与工艺研究,分析了进给速度、主轴转速、切削宽度、切削深度等工艺参数的影响规律,同时进行了典型部件的加工,得到如下结论:

(1)离散化超声加工硬脆材料后,离散化会导致过渡界面处的应力集中,脆性断裂更易于在几何界面突变处发生;微织构影响应力传播,且与高频超声振动磨粒运动的线速度与极大加速度共同作用,强化材料脆断去除,在弱化机械抗力、延长刀具寿命、提高耐用度等方面有改善作用,有利于提高材料去除率。

(2)合理的主轴转速与进给速度匹配可有助于形成良好的表面平整度。 随着切削宽度和切削深度的增大,表面大尺度块状去除显著,微织构边缘破损趋于平缓。

(3)针对典型硬脆难加工材料功能部件,可选区预制微织构, 采用高效率离散化超声铣削粗加工,同时结合小去除量铣磨精加工,改善加工质量,可为硬脆性难加工材料高性能加工应用提供了一种新的解决思路。