赝火花电子束的实验研究及在金属表面改性中的应用

2020-07-04霍卫杰曹晓彤赵万生

霍卫杰,胡 静,曹晓彤,赵万生

( 上海交通大学机械与动力工程学院,上海 200240 )

电子束技术广泛应用于金属表面改性领域,具有入射能量吸收效率高、热变形小、可控性强、清洁无污染等特点[1-3],高电流密度、高能量的脉冲电子束广泛用于金属及合金材料的表面处理[4-6]。 针对强流脉冲电子束表面改性的研究结果表明,电子束的电流及能量密度分布对材料的微观特性及表面质量具有很大的影响[7]。 为了提高材料表面质量,采用控制加速电压、辐照次数及辐照频率等加工条件的方式来控制电子束[8-9],并以此研究特定加工条件与材料表面质量的关系。 但是已有的研究未对电子束本身的特性以及加工条件变化所引起的电子束参数变化情况进行讨论。

赝火花电子束具有高电流密度、 低发射度、自聚焦输送[10]以及对系统真空度要求低的特点,在材料处理方面具有诱人的应用前景[11]。 有学者将赝火花电子束应用于金属材料的表面改性,使材料表面的微结构及理化性能得到一定程度的改善[12],然而并未深入讨论赝火花电子束本身的特性以及电子束的性能参数如峰值电流、脉冲时间等与材料表面性能指标之间的关系。 为此,本文首先通过实验研究了赝火花放电过程中击穿电压、电容、输送空间气压和传输距离等外界参数对赝火花放电及电子束电流的影响,得到实验结果可为电子束性能的控制提供参考;接着再进行加工实验,探究了电子束参数对材料表面硬度性能的影响。

1 实验装置

1.1 光触发多级赝火花电子束源

光触发赝火花电子束源系统由氙气闪光灯光触发系统、5 间隙赝火花放电腔、高电压供电系统和测量系统组成(图1)。 5 间隙赝火花放电腔由空心阴极、5 个相互交替排列的中间电极及绝缘片、阳极组成,并通过绝缘螺钉进行紧固。 其中,中间电极的材料为黄铜,不仅导电性能优良且相比于紫铜的电极损耗更少、电极孔在多次放电后变形小;中间绝缘片的材料为有机玻璃,不仅能保证电极之间的绝缘,且相比于特氟龙材料具有更高的强度。 高电压供电系统由直流高压电源、20 MΩ 限流电阻、 高压充电电容等构成。 测量系统包括高压探针、罗氏线圈电流传感器、纳秒级时间响应的法拉第杯[13]及带宽为1 GHz 的示波器等。

图1 光触发多间隙赝火花电子束源

赝火花放电的光触发通过六硼化镧材料的光电效应实现。 将阴极电极背面粘接到六硼化镧薄片上,氙气闪光灯发出最小波长可达255 nm 的光,并透过真空紫外法兰照射在功函数为2.4~3.2 eV 的六硼化镧[14-15]表面产生光电子,从而触发赝火花放电。 氙气闪光灯的控制模块可外接控制信号,控制输出的光强和频率,从而对赝火花电子束产生的延时和频率进行控制。

1.2 实验系统组成

赝火花电子束测量及表面改性实验系统由光触发多级赝火花电子束源、真空舱、三轴运动平台及其控制系统、电机水冷系统等组成(图2)。真空舱内安装三轴运动平台,其中x 轴、y 轴由直线电机驱动,z 轴由伺服电缸驱动。 三轴运动平台可实现工件的移动,及电子束测量设备(法拉第杯)的对中和轴向移动。 真空舱上的进气口通过质量流量计连接气瓶,出气口连接由机械泵、罗茨泵、分子泵组成的真空机组。 系统真空度由量程范围不同的电阻规和电离规联合测量。 真空舱上设有观察窗、同轴电缆接口(电子束信号输出)、高压馈电口、水冷接口等。

直线电机和旋转电机通过基于Ethercat 的伺服驱动器驱动, 而Ethercat 主站为装有Twincat 控制程序的工控机。 通过Ethercat 总线的控制可提高控制效率和抗干扰能力。

图2 赝火花电子束性能测量及表面改性实验系统

2 实验及结果分析

实验时,先后开启机械泵、罗茨泵、分子泵,将系统的真空度抽至10-3Pa; 抽真空半小时之后,关闭分子泵, 开启质量流量计向真空系统通入氩气,并持续一段时间; 随后调整质量流量计的进气量,维持到赝火花放电的气压后开始实验。

2.1 放电演化实验

赝火花电子束的产生与放电过程密切相关,而放电过程的演化则受气压的影响。 图3 是不同气压下的赝火花放电电压电流波形。 如图3a 所示,当气压较高时,气体放电呈现辉光放电的空心阴极放电模式,此时放电击穿时间为600~800 ns,峰值放电电流为-16.8 A, 随着气压下降和加载电压的升高,放电向赝火花放电过渡。 如图3b 所示, 当气压为2.1 Pa 时,放电持续时间缩小为400 ns,放电的电压波形可区分为几个放电阶段,对应的放电电流波形存在明显的两个峰值,其中空心阴极阶段的峰值放电电流可达到-23.6 A, 主间隙击穿放电峰值电流为-21.08 A。如图3c 所示,随着气压的进一步降低,击穿时间进一步缩短为不到100 ns,放电电流急剧升高,电流电压波形上均叠加较大的噪声,此时的峰值放电电流已达到-414.3 A。 如图3d 所示,进一步增大加载电压,放电击穿时间已压缩至几十个纳秒,放电电压和电流波形呈现明显的RC 谐振,此时的放电峰值电流已达到-3.3 kA。 由此可见,气压的变化会导致放电模式的显著变化,而与辉光放电相比,赝火花放电极大地提高了放电电流,缩短了放电击穿的时间。

控制气压范围,维持图3d 所示的放电状态时,赝火花的击穿电压可达到10 kV 及以上,阳极孔产生的电子束能量最高可超过10 keV, 本文进一步研究该实验条件下外界因素对电子束电流的影响。

2.2 电子束测量实验

赝火花放电产生的电子束根据时间先后及能量分布特点可分为两部分:一部分产生于空心阴极放电阶段,电子能量接近初始的加载电压,但电子束电流小; 另一部分产生于大电流主放电阶段,电子能量为几百电子伏特, 电子束电流可达几千安培。 随着气压的降低和击穿电压的增加,总的放电击穿时间压缩为几十纳秒,两部分电子束波形逐渐合二为一。 利用阻值为1.73 Ω、纳秒级时间响应的法拉第杯对电子束信号进行测量。 图4 是击穿电压为25 kV、气压为1.4 Pa 时,赝火花放电的电压、电流和距离阳极出口144 mm 处对应的电子束波形图。 可见,击穿电压为25 kV 时的放电电流峰值可达-3.2 kA,放电击穿在35.7 ns 内发生。由于电子束的自聚焦输送,放电产生的电子束波形的主峰半高宽为37.7 ns,在氩气氛围中传播一定距离后,峰值电子束电流达到-1.49 A。

图3 不同气压范围内的放电波形

2.2.1 电压对电子束电流的影响

本实验研究了击穿电压对电子束电流的影响。图5 是充电电容为8000 pF、 电子束输送空间气压为1.7 Pa 的条件下测得的实验结果。 可见,当击穿电压由14 kV 增至22 kV 时,对应的电子束电流幅值从1.23 A 增至3.2 A,增加了2.6 倍,而电子束波形的半高宽由51.9 ns 增至61.9 ns。 随着击穿电压的增加, 电子束的脉宽及峰值电子束电流也增加,即提高击穿电压有利于电子束的产生及输送。 这是由于击穿电压越高,放电能量越大,一方面有更多电子在放电中产生,另一方面电子束的自聚焦输送增强,输送效率提高[16]。

图4 放电电压、电流和产生电子束波形

图5 电压对电子束电流的影响

2.2.2 电容对电子束电流影响

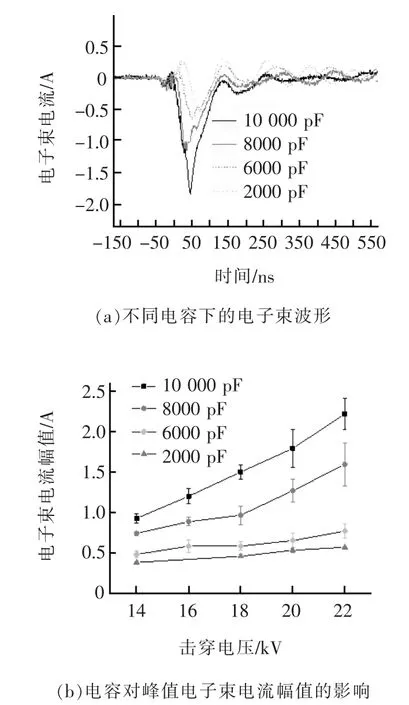

实验研究了不同电容对放电电子束电流的影响。 图6a 是击穿电压20 kV、气压1.7 Pa 及充电电容值分别为 2000、6000、8000、10 000 pF 时由法拉第杯测得的电子束波形。 当充电电容值由2000 pF增至10 000 pF 时, 电子束电流幅值由0.52 A 增至1.64 A,增加了3.15 倍;电子束电流波形的半高宽由42.8 ns 增至62 ns,增加了1.44 倍。因此,随着充电电容值的增加,电子束电流值及脉宽持续时间均会增加。

实验进一步研究不同放电电压条件下充电电容对电子束电流幅值的影响。 如图6b 所示,在实验测量的放电电压范围内,增加充电电容均可提高电子束电流幅值,这是由于相同电压下,电容存储的电荷量与电容值成正比,即电容值越大,充电过程中存储的电荷量越多,电容储能越大,越有利于电子束的产生。

图6b 进一步说明,随着击穿电压的增加,电容对电子束电流幅值的影响增加。 当充电电容值从2000 pF 增至 10 000 pF 时, 如击穿电压为 14 kV,电子束电流幅值从0.38 A 增至0.92 A,增加了2.42倍;如果击穿电压达到22 kV 时,电子束电流幅值从 0.56 A 增至 2.21 A,增加了 3.94 倍。 因此,同时提高充电电容和放电电压,均有利于电子束产生。

图6 气压为1.7 Pa 时电容对电子束电流的影响

2.2.3 气压对电子束电流影响

实验还研究了气压对电子束电流的影响。 当击穿电压为20 kV、充电电容为8000 pF、电子束输送空间气压分别为 0.9、1.2、1.7 Pa 时, 由法拉第杯测量得到的电子束波形见图7a。 可见, 当气压值由0.9 Pa 增至1.7 Pa 时, 电子束电流幅值由0.37 A 增加到1.1 A,增加了2.97 倍;电子束电流波形的半高宽由45.5 ns 增至62 ns,增加了1.36 倍。因此,随着电子束输送空间气压的增加,电子束电流的大小及持续的脉宽均会增加。

实验进一步研究了不同放电电压下,气压对电子束电流幅值的影响。 如图7b 所示,在实验所测放电电压范围内, 增加气压均可提高电子束峰值电流。 空心阴极放电阶段产生的高能电子束会电离周围的气体,并产生二次电子和离子,随着放电的进行, 在电子束负电势作用下二次电子径向移动,质量更大的离子则相对静止而形成离子通道,从而使电子束实现了自聚焦输送。 在一定的气压范围内,气压越高,高能电子经历的碰撞电离越多,从而形成离子密度更高的离子通道,有利于电子束自聚焦输送,提高了传输效率。 因此气压越高,电子束的输送效率越高,可获得更大的电子束电流。

图7b 进一步说明,随着气压的增加,电压对电子束峰值电流的影响会减小。 当击穿电压从14 kV增至22 kV 时,如果气压为0.7 Pa 时,电子束电流幅值从0.22 A 增至 0.62 A,增加了 2.8 倍;如果气压达到1.7 Pa 时, 电子束电流幅值从0.74 A 增至1.59 A,增加了2.14 倍。 因此,提高输送空间的气压有利于电子束的输送。

图7 电容为8000 pF 时气压对电子束电流的影响

2.2.4 传输距离对电子束电流影响

实验研究了电子束传输距离对电子束电流的影响。 图8a 是击穿电压25 kV、气压1.7 Pa 条件下分别于距离阳极电子束射出口144、164 mm 处测得的电子束波形。 由图8a 可知,在距离阳极电子束射出口144 mm 处, 电子束波形的峰值电流和半高宽分别为-2.53 A 和59.6 ns; 在距离阳极电子束射出口164 mm 处, 电子束波形的峰值电流和半高宽分别为-1.30 A 和50.9 ns,即随着传输距离的增加,电子束电流幅值和脉宽均会减小。

实验还研究了不同击穿电压下传播距离对电子束电流幅值的影响。 如图8b 所示,随着传输距离增加, 不同击穿电压下电子束电流幅值均会减小;随着击穿电压的增加, 电子束电流减小得更加明显。 当击穿电压为12 kV 时,在距离阳极电子束射出口144 mm 处所测电子束电流幅值为0.25 A,在距离阳极电子束射出口164 mm 处所测电子束电流幅值为0.18 A,减小了28%;当击穿电压增至25 kV时, 于距离阳极电子束射出口144 mm 处测得的电子束电流幅值为1.46 A,于距离阳极电子束射出口164 mm 处测得的电子束电流幅值为0.7 A,减小了52.1%。 因此,传输距离对电子束电流影响较大,距离越远电子束损耗越大。

图8 传输距离对电子束电流影响

2.3 电子束材料表面改性实验

实验研究了不同击穿电压下,赝火花电子束照射铝材料表面的改性效果。 如图9a 所示,将原始铝材料图像放大400 倍后可见其表面有一定划痕,硬度测量结果显示其维氏显微硬度为63.1HV0.05。 当击穿电压为18 kV 时,铝材表面会出现熔融后凝固的痕迹, 此时材料的表面硬度可达维氏显微硬度76.8HV0.05;增加电压至21 kV,由于电子加速能量增加,所转化的热能增加,熔融凝固后颗粒的尺寸增大, 此时材料的表面硬度为维氏硬度81.7HV0.05;进一步增加击穿电压至25 kV,铝材表面熔融凝固部分尺寸已经和压痕相当, 此时材料表面硬度已达到维氏硬度85.09 HV0.05。

实验结果表明:随着击穿电压的增加,材料的表面硬度增大,但表面粗糙度值会相应增加。 根据实测的电压和电子束波形可得到工艺参数。 电子束参数和铝材表面硬度相对应的情况见表1。

3 结束语

本文通过实验研究了击穿电压、电容、输送空间气压和传输距离等外界工艺参数对赝火花电子束电流的影响,定量讨论了工艺参数变化引起的电子束电流波形参数的变化。 研究结果表明:增大击穿电压、增加电容、提高气压均有利于电子束的产生及输送;随着传输距离的增加,电子束电流会很快地衰减。 最后还进行了赝火花电子束的表面改性实验,建立了工艺参数、电子束电流参数与材料表面硬度的对应关系,且进一步研究时将电子束抽象为热源模型,建立了与材料表面理化性能改变的内在关系。 本文的研究成果可用于指导电子束材料表面改性的工艺研究。

表1 工艺参数-电子束参数-表面性能结果表

图9 赝火花电子束辐照6061 铝材表面硬度测试实验