纯相镍修复层的电化学制备及结构性能分析

2020-07-04张志金张明岐

刘 萌,张志金,张明岐

( 中国航空制造技术研究院,北京 100024 )

随着大量先进飞机、发动机的服役,部分金属零部件在长期使用过程中,由于磨损、腐蚀、氧化等各种机械与化学作用,会在表面产生微损伤,须用抛光或研磨等方式进行修复,否则易导致零件失效而引起巨大损失[1-2]。 因此,采用先进的表面工程技术作为支撑, 对零件进行有效的表面修复与强化,对于提高表面质量具有重大意义[3]。

电化学沉积技术作为一项重要的表面处理技术,能在形状复杂的导电工件表面选定部位快速制备金属沉积层,以修复工件的表面缺陷,调整几何尺寸与精度,改善工件表面理化性能,提高使用寿命[1]。 由于成本低廉、工艺灵活、适用范围广,该方法可大规模化生产, 且由于制备的修复层附着力好,在零件的表面修复与强化方面得到广泛应用[4]。 电化学沉积过程影响因素较多, 包括沉积溶液状态、沉积电位、沉积时间、反应区温度等,这些均与沉积层的表面形貌、 组成及结构的精确控制密切相关,对修复层质量起到决定性作用[5-6]。 胡振峰等[7]采用电化学沉积技术对材质为球墨铸铁的废旧发动机缸套内表面进行了修复,通过考查电流密度对镍修复层的组织结构和性能的影响,获得了表面平整致密、晶粒细小的纳米晶镍修复层,相比母材硬度更高、耐磨性更好。 雪金海等[8]在ITO 导电玻璃上采用超声-脉冲电沉积方法制备Ni 沉积层,研究表明超声波可改善沉积层微观形貌、细化晶粒并能提高显微硬度。 吴斌等[9]开发了自动化纳米电化学沉积技术,制备出表面平整、粗糙度值低的Ni/n-Al2O3复合沉积层,研究表明其具有良好的抗磨损性能,为电化学沉积修复再制造实现产业化打下了坚实基础。陈大川等[10]在45 钢表面制备出了颗粒弥散分布、无微裂纹的镍-钨-钴-纳米碳化硅复合沉积层。

采用相同制备方法在不同的基底材料上制得的修复层结构性能也会有所不同,而采用电化学沉积法在高温合金基底表面制备修复层的研究尚未见报道。 本文采用电化学沉积法在GH3230 板材基底上制备了纯相镍单质修复层, 通过改变沉积条件,研究了沉积电位、沉积时间、沉积溶液的质量浓度和pH 值对修复层的组成及结构的影响, 制得性能优异的纯相镍单质修复层。

1 沉积层的制备与测试方法

1.1 实验原料

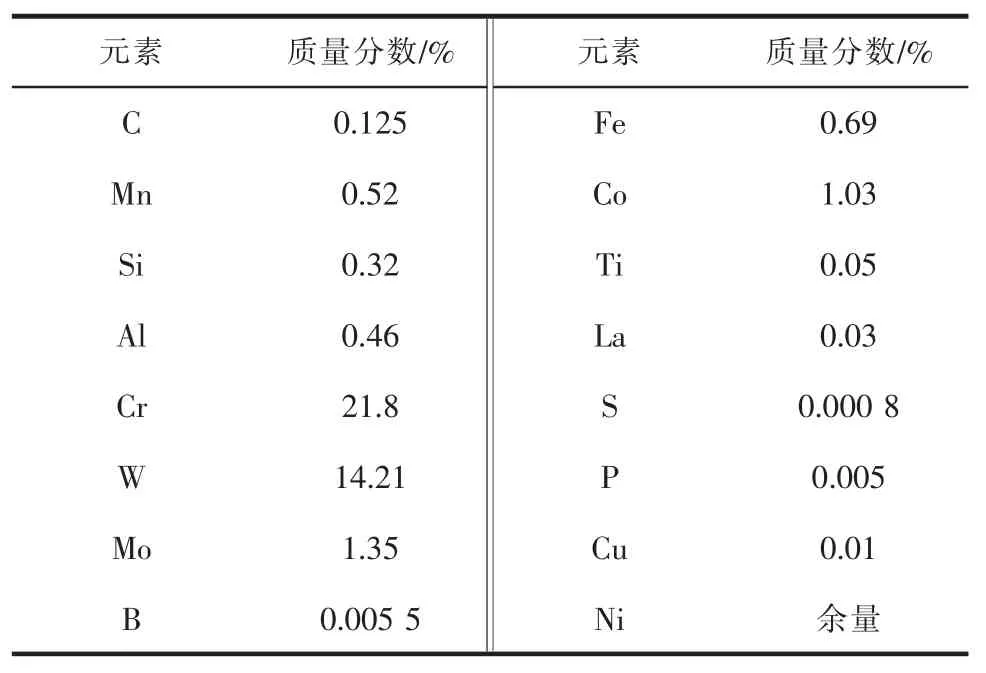

实验原料包括电净液、盐酸型活化液、柠檬酸型活化液,质量分数37%的HCl、质量分数99%的C2H5COOH、 质量分数25%~28%的浓氨水及NiCl2·6H2O、NiSO4·6H2O。 采用 GH3230 板材作为修复层基底材料,其化学组成见表1。

表1 GH3230 高温合金的化学组成

1.2 沉积层的制备

电沉积法制备镍修复层采用双电极体系,其中GH3230 板材为工具电极(阴极),303 不锈钢板为对电极(阳极),在阳极外面裹上厚度适当的包套来储存沉积溶液。沉积前,用砂纸将GH3230 板材打磨修整后用清水冲净,再分别置于丙酮、水和乙醇中超声清洗15 min,随后吹干备用;用绝缘胶带对阴极进行精确遮蔽,使有效工作面积为20 mm×20 mm。

分别采用电净液、盐酸型活化液、柠檬酸型活化液对阴极表面进行预处理,每一步预处理间隙需用清水冲洗干净。 称取一定量的HCl、C2H5COOH、NiCl2·6H2O 和 NiSO4·6H2O 溶于去离子水中配制成100 mL 溶液, 质量浓度分别为 5.25~21、17.25~69、3.75~15、99~396 g/L, 采用浓氨水对沉积溶液的 pH值进行调整,然后进行沉积处理。 表面预处理和沉积过程采用恒电位模式,工艺参数见表2。

1.3 沉积层的表征

采用D/max 2500 型X 射线衍射仪对沉积层进行晶相结构分析,采用Cu 靶Kα1 射线,扫描速度为4°/min,扫描范围为 30°~80°,加速电压为 40 kV,电流为40 mA; 用250FEG 型环境扫描电子显微镜观察修复层的形貌, 加速电压为10 kV; 用X-max50型X 射线能谱仪对修复层成分进行分析;用V86 划痕试验机对修复层的结合强度进行测试,划痕长度为 8 mm,划痕载荷为 20~80 N;用 KB-3000E 型电子硬度计测定修复层硬度。

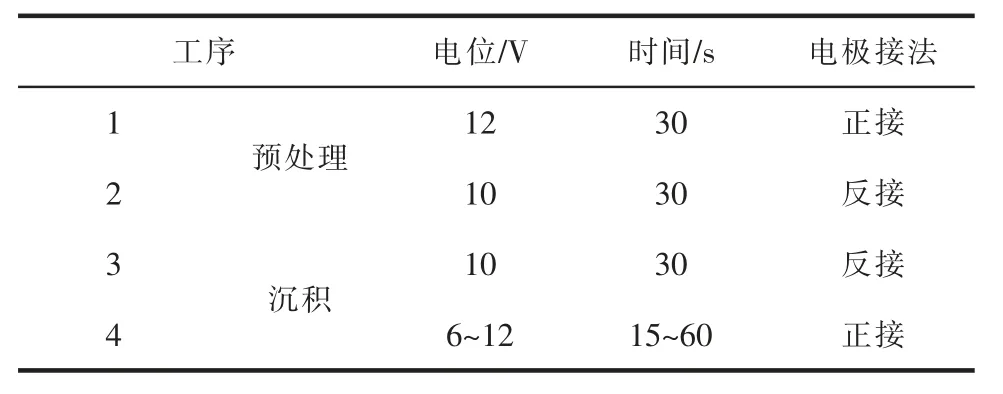

表2 表面预处理和沉积工艺参数表

2 结果与讨论

2.1 沉积电位对修复层的影响

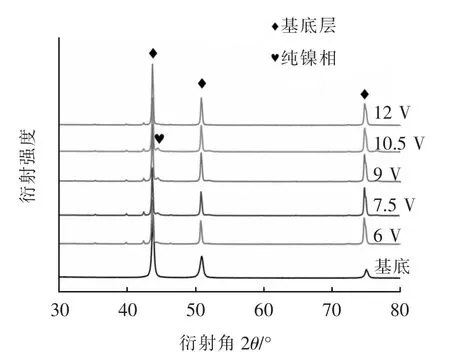

由于高浓度的溶液可在短时间内得到较厚的沉积层,且结晶程度更高,因此初期选择浓度较高的溶液进行试验。 采用 HCl 质量浓度 21 g/L、C2H5COOH 质量浓度 69 g/L、NiCl2质量浓度 15 g/L、NiSO4质量浓度396 g/L 配制成固定浓度的沉积溶液,在沉积时间 30 s、沉积电位 6~12 V 条件下,所得修复层的XRD 图谱见图1。

图1 不同沉积电位下修复层的XRD 图谱

由图1 可见,基底和不同沉积电位下的修复层均 在 2θ=43.8°、50.1°和 74.7°附 近 出 现 了 代 表GH3230 板材基底的特征峰。 当沉积电位为6 V 时,在2θ=44.5°附近开始出现衍射峰, 对应立方相结构镍单质的(111)晶面,代表在该条件下形成了镍层;随着沉积电位增加, 该特征峰的峰强也逐渐增加,峰型更明显,说明镍层的结晶性增强,结晶程度也相应提高。

分析其原因,当沉积电位逐渐增加,电化学反应加剧,导致生成的修复层中镍含量提高。 析氢电流测试表明,在沉积电位分别为 6、7.5、9、10.5、12 V时测得的析氢电流分别为 0.36、0.48、0.6、0.6、0.72 A。 当沉积电位增加到 12 V 时,在 2θ=44.5°附近代表的镍层特征峰消失,这是由于此时修复层生长速率过快,而析氢反应剧烈引起电流增大,从而导致修复层机械性能变差,在基底上的附着力变弱易发生脱落,导致XRD 图谱中修复层的特征峰不明显。在XRD 图谱中除了板材基底和镍单质外未见其他衍射峰,说明得到的镍层为纯相结构,推测沉积过程发生的反应主要包括Ni2+得到电子生成单质Ni 而附着于板材表面、H+得到电子生成H2。

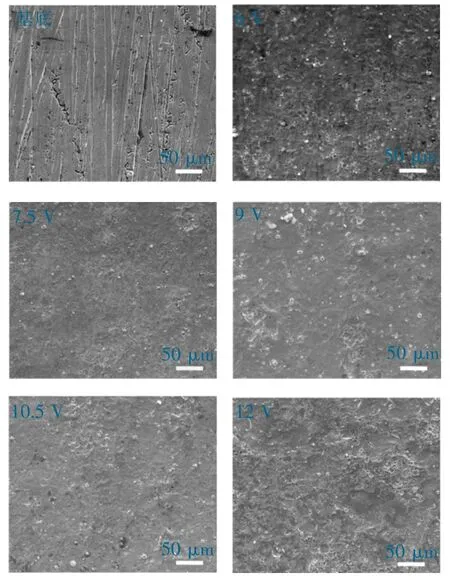

采用扫描电镜观察不同沉积电位下修复层的形貌,结果见图2。 观察板材基底的微观形貌,发现有多条条纹形划痕,是用砂纸进行机械打磨留下的痕迹。 当沉积电位为6 V 时,制得的修复层变得致密连续,但仍存在孔洞;当沉积电位为7.5 V 时,修复层更致密连续;但当沉积电位为12 V 时,修复层变得粗糙, 这是由于随着沉积电位的持续增加,析氢反应加剧而导致沉积层表面质量被破坏。 此外,沉积电位低时,修复层晶体的成核速率较慢,晶体较易长大;沉积电位高时,成核概率和速率提高,使得修复层表面吸附的金属离子质量浓度增大,可立即发生阴极还原,晶体表面上的生长点增加,放电诱导作用导致金属离子在尖端处发生优先放电而结晶,而在凹点处生长受抑制,最终导致修复层变得疏松粗糙。

图2 不同沉积电位下制得修复层的SEM 图

采用电子能谱仪测试上述修复层表面的原子含量, 发现 GH3230 基底和沉积电位为 6、7.5、9、10.5、12 V 时,Ni 的原子含量分别为 42%、70%、73%、86%、87%和62%。 可看出,随着沉积电位的增加,修复层中的镍含量增加,但当沉积电位增加到12 V 时,表面镍含量下降,与XRD 结果相一致。

2.2 沉积时间对修复层的影响

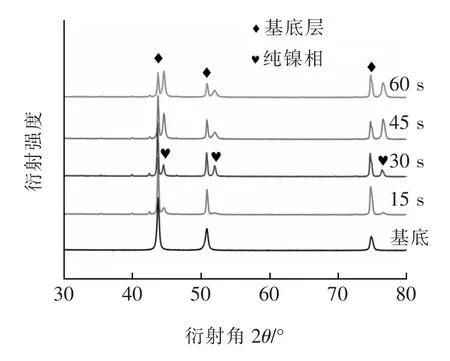

图3 是上述配制沉积溶液在沉积电位7.5 V、沉积时间 15~60 s 后得到的修复层XRD 图谱。 可见, 修复层在 2θ=44.5°、51.9°和 76.5°附近均出现了明显的特征衍射峰,分别对应立方相结构镍单质的(111)、(200)和(220)晶面。 随着沉积时间的增加,代表立方相镍单质的特征峰峰强逐渐增大,峰型更加尖锐,这说明修复层的结晶性明显增强。 当沉积时间为60 s 时,在2θ=44.5°附近的镍特征峰峰强已超过同期的基底峰强。

图3 不同沉积时间下制得修复层的XRD 图谱

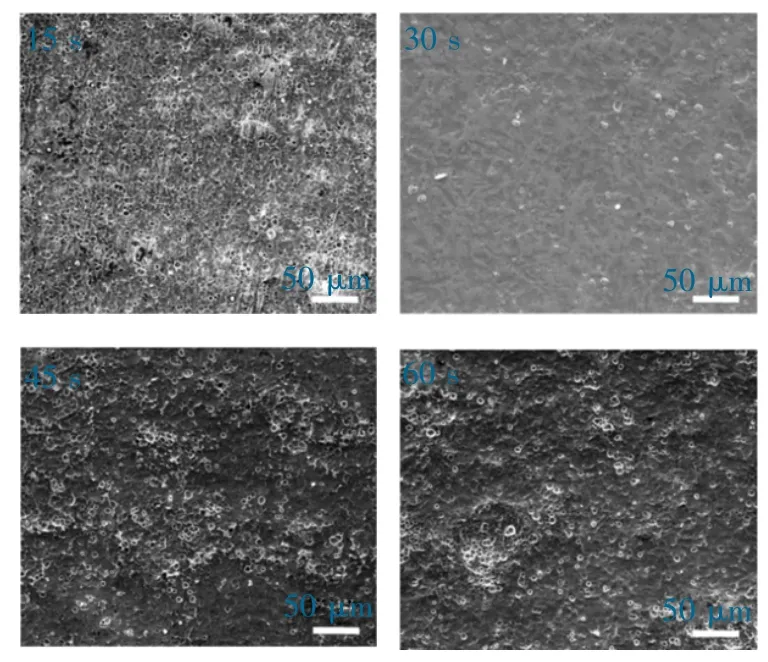

图4 为不同沉积时间下制得修复层的SEM 图,沉积时间分别为15、30、45、60 s 时测得的耗电量分别为 0.007、0.018、0.031、0.032 A·h, 随时间延长而增加。 在开始阶段,沉积层致密连续;而随着沉积时间的延长,沉积层边缘会出现疏松、氧化、脱落的趋势。 分析其原因在于,沉积时间较短时,迁移到阴极表面的镍离子能够迅速成核,被还原成结晶细小的致密层,并均匀覆盖在阴极表面;随着沉积时间的延长,放电不断进行使得阴极还原反应消耗掉的金属离子无法及时得到补充,导致在靠近阴极表面处产生一层不均匀的金属离子匮乏层,且沉积过程中会在边缘处发生尖端放电, 修复层致密性变差,易发生脱落。

2.3 沉积溶液质量浓度对修复层的影响

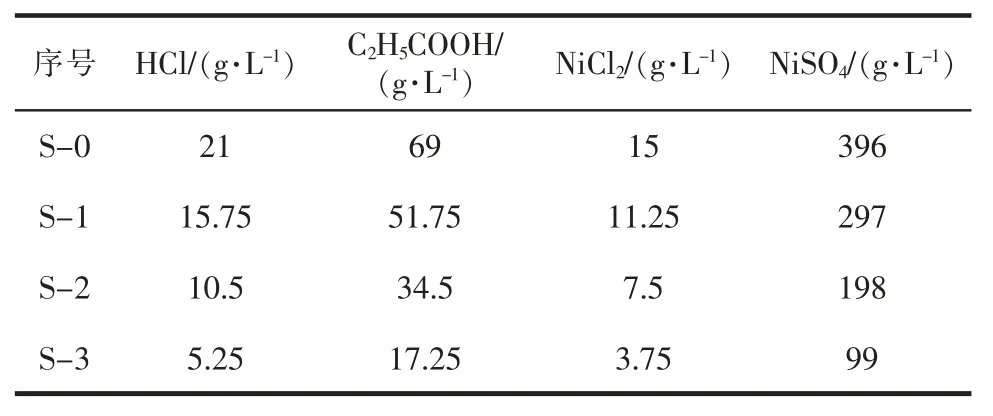

为确定沉积溶液的最佳调配比例,固定沉积电位7.5 V、沉积时间30 s,通过稀释初始沉积溶液的方式得到不同质量浓度的溶液,研究其对修复层结构与形貌的影响,溶液组成见表3。

表3 不同质量浓度的沉积溶液组成

图4 不同沉积时间下制得修复层的SEM 图

图5 为不同质量浓度沉积溶液制得修复层的XRD 图谱。 可见,当溶液质量浓度较高时(溶液S-0), 制备的修复层在 2θ=44.5°、51.9°和 76.5°附近出现了明显的立方相镍单质的特征峰;随着溶液质量浓度降低(溶液 S-1、S-2、S-3), 镍单质特征峰的峰强减弱,说明修复层的结晶性变差,镍含量变低。 这是由于沉积溶液质量浓度降低使主盐镍离子含量变少,在液相传质过程中迁移到阴极基底表面的镍离子变少,导致镍离子在基底表面发生的还原反应程度降低,形成的新相镍单质含量和结晶性均有所减弱。

图5 不同沉积质量溶液浓度下沉积层的XRD 图谱

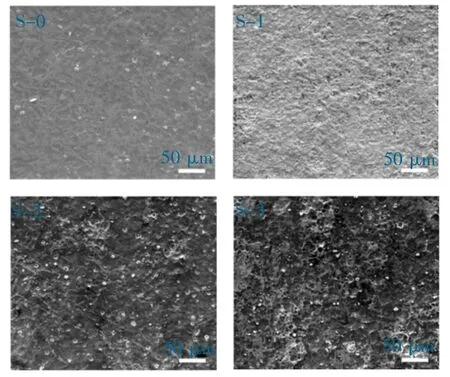

图6 为不同沉积溶液质量浓度下制得修复层的SEM 图。可见,当溶液质量浓度较高时,修复层在基体表面覆盖较好,修复层更加致密连续,表面质量佳;随着质量浓度降低,修复层表面致密程度下降,当溶液质量浓度降到初始浓度一半(溶液S-2)时,在修复层表面出现基底的磨痕,沉积层变得疏松,表面质量差。

图6 不同沉积溶液浓度下沉积层的SEM 图

2.4 沉积溶液pH 值对修复层的影响

采用浓氨水将沉积溶液S-0 的pH 值调整至1~7 之间。 当 pH 值为 7 时,由于溶液中氢离子浓度过低,溶液中镍离子会倾向于发生水解反应:

所得溶液中会出现白色的氢氧化镍沉淀,不利于保持溶液的稳定。 固定沉积电位7.5 V、沉积时间30 s, 在不同pH 值溶液中沉积得到修复层的XRD结果见图7。

图7 不同pH 下修复层的XRD 图谱

由图 7 可见, 当溶液 pH=1 时, 在 2θ=44.5°、51.9°和76.5°附近出现了明显的代表立方相镍单质的特征峰,说明修复层为镍单质,且结晶性良好;当溶液 pH=3 和 5 时, 只在 2θ=43.8°、50.1°和 74.7°附近出现了代表基底的特征衍射峰,说明修复过程中镍单质含量较低,结晶性较差。 这是由于当溶液pH值较低时,溶液中存在的氢离子会抑制镍离子的水解,使溶液中的镍离子可以稳定迁移到阴极基底表面后发生吸附和放电,提高了镍离子还原为镍单质的反应程度,使修复层中镍单质的含量提高。 因此,沉积溶液的pH 值需严格控制, 过低会使镍的还原反应在与析氢反应的竞争中处于劣势,析出氢气过多,容易产生针孔;过高会降低镍离子的还原反应速率,甚至引发水解反应,严重影响溶液的稳定性。

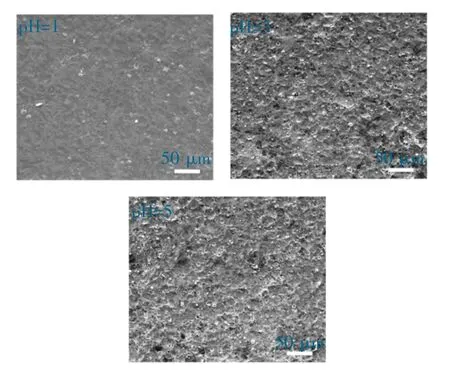

图 8 是沉积溶液 S-0 在 pH=1、3、5 时修复层的SEM 结果。 可见,pH 值较低时沉积表面更加致密连续, 表面质量相对优于高pH 值条件下所得修复层的表面质量。

图8 不同pH 值下修复层的SEM 图

2.5 沉积条件优化后修复层的性能

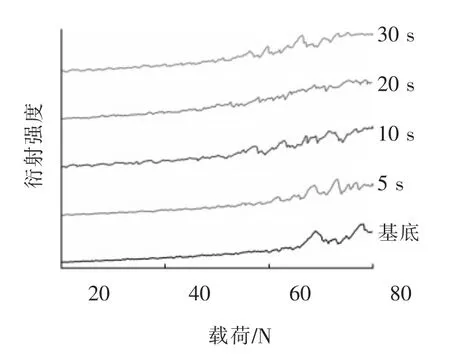

综合以上分析可知,当沉积电位为7.5 V,沉积时间为30 s,采用pH=1 的沉积溶液S-0 时,可制得表面致密连续的纯立方相结构镍单质修复层。 图9为GH3230 板材基底在不同沉积时间下所得镍修复层的显微划痕曲线,其中最大载荷80 N,划痕长度8 mm。 当达到临界载荷时,划痕曲线将会发生强烈的抖动,说明基底上的修复层已经破裂[11]。

图9 未处理基底与镍修复层的显微划痕曲线

由图9 可知,随着沉积时间延长,所得镍修复层的临界载荷与基底相比无明显差异, 接近70 N,这表明修复层与基底之间的结合力良好。 硬度测试表明, 所制备的镍修复层硬度为205HV0.0102/15,与基底200HV0.0102/15 相当, 修复层质量良好,证明该方法适用于在GH3230 基底上制备修复层。

3 结束语

本文采用了电化学沉积法在GH3230 高温合金板材基底上制得了相对连续致密的纯相镍单质修复层。 通过对沉积电位、沉积时间、沉积溶液的质量浓度和pH 值等沉积条件的优化, 得到了具有致密连续表面的纯立方相镍单质修复层的制备条件:沉积电位7.5 V,沉积时间30 s,沉积溶液为质量浓度21 g/L 的 HCl、69 g/L 的 C2H5COOH、15 g/L 的 NiCl2和396 g/L 的NiSO4的混合溶液,pH=1。在该条件下制得的镍修复层划痕曲线临界载荷可达70 N,修复层的维氏硬度达205HV0.0102/15,具有良好的结合力与硬度,为电化学沉积方法快速修复零部件微损伤区域的工作奠定基础。