钎焊磨头修整量化及磨削性能研究*

2020-07-03梁宇红

孙 亮, 陈 燕, 梁宇红, 何 一, 郭 南

(南京航空航天大学, 江苏省精密与微细制造技术重点实验室, 南京 210016)

由于钎焊时钎料的流淌方向不一致以及磨头基体的跳动误差、磨粒粒径大小不一等原因,钎焊金刚石磨头磨粒的出露高度不一致,导致磨头磨粒等高性较差,磨头精度较低,磨削工件时会产生加工痕迹如沟槽等缺陷[1]。因此,需要对钎焊磨头进行精密有效的修整。

与传统多层磨头相比,单层钎焊工艺使得钎焊金刚石磨头磨粒的出露高度较一致,只需要整形而不需要修锐[1]。但整形修整过程对磨粒造成的磨损、磨钝、磨粒脱落等现象会影响磨头的磨削性能。且过度修整造成的磨头磨削能力下降是不可逆的。因此,在修整过程中对磨头表面磨粒出刃形貌进行量化表征并关联磨削质量,对于先进磨削技术发展有积极意义。

近年来,国内外学者对磨削砂轮表面形貌的表征评价方法进行了一系列研究。刘伟等[2]提出磨粒出刃度βd和磨粒出刃面积分散度δs等2个指标来评价砂轮表面形貌特征。党希敏等[3]利用分形维数和等价出刃尺寸分别评价砂轮磨粒的破碎程度和砂轮磨粒出刃的均匀程度。袁成清等[4]采用三维表面高度偏差Sa、均方根Sq、表面斜度Ssk、表面峭度Sku等表面粗糙度参数和表面纹理指数Stdi描述磨粒的三维表面特征。苏玲玲等[5]采用静态磨刃密度Cs、磨粒分布均匀性Cv等2个评价指标定量评价了磨粒在磨具表面的分布形态。以上评价方法对磨粒的出刃高度和分布面积进行了综合评定,但这些评价方法是对多层砂轮的磨粒表面形貌进行的表征,且多层砂轮需要进行修锐、修整的多是结合剂[6],无法应用到磨粒出露高度较一致的单层钎焊金刚石磨头的形貌表征上。

张贝等[7]利用激光测量砂轮的局部轮廓特征,并对峰点高度进行统计分析,发现修整前后砂轮局部轮廓峰点高度符合正态分布。刘佳等[8]利用白刚玉油石对电镀砂轮进行修整,采用激光扫描方法得到修整前后砂轮的地貌,并对地貌的不同特征进行了分析。师超钰等[9]采用金刚石滚轮对电镀CBN砂轮进行修整,提出了磨粒等高性的测量方法,将数据点的极差即数据最高点与最低点的差值作为评价指标,并与加工质量建立了联系。以上研究仅根据单层砂轮的磨粒轮廓进行了观察或统计分析,或对数据点进行了简单的量化表征,评价方法不够全面,未对修整过程中磨头轮廓的整体变化以及磨粒的磨削能力进行表征,未将磨削质量与表征方法建立紧密联系。

根据磨头磨粒轮廓测量结果以及测量的数据分布,基于有效磨粒数的概念和表面粗糙度的计算方法,分别提出有效修整率Hr和修整离散度H等2种表征方法来评价磨头的磨削能力和磨粒表面形貌特征,并探究修整过程中Hr与H的变化规律。利用修整后的磨头对碳纤维增强树脂基复合材料(carbon fiber reinforced plastics, CFRP)[10]进行磨槽试验,将磨头形貌的量化表征与磨槽试验结果结合起来。最后结合表征方法合理性的验证试验,得到具有较好表面质量和磨削能力的磨头轮廓表征参数的合理范围。

1 钎焊磨头表面量化表征方法

1.1 磨头表面轮廓测量方法

利用Werth三坐标测量机测量磨头的磨粒轮廓等高性。Werth三坐标测量机采用高精度数字化自动变焦,能精密地测出被测磨头在X、Y、Z等3个坐标位置的数值。磨头轮廓测量过程如图1所示:磨头轮廓的测量方法是测量磨头直径两端磨粒的数据点,根据数据点的对称原则,找到磨头中心轴作为测量基准。测量轮廓时,每个数据点之间的间隔大致为0.012 mm,而数据点的选取是通过数值拟合选择磨头旋转1周过程中圆周上的轮廓最大数据点,因此测得的结果即为磨头圆周上的磨粒二维最大轮廓。

图1 钎焊磨头测量装置

1.2 修整效率

图2表示磨削CFRP时磨头所用的磨粒位置的高度变化以及磨粒的最小二乘中线情况。轴向进给修整方式先对磨粒高点进行磨损,随着高点磨粒的高度不断下降,较低点磨粒逐渐参与去除工件材料过程并产生磨损。基于有效磨粒数[11]的概念,提出有效修整率Nr的概念,用来表征在不同修整阶段,测量的轮廓曲线中参与修整的数据点与测量的所有数据点的比值。Nr的计算如式(1)所示:

(1)

其中:n为磨头轮廓测量的所有数据点的个数;ni为磨头轮廓测量中轮廓距磨头轴向的高度满足ri>rmax-ae的所有数据点的个数;ae表示修整试验的切深;ri表示数据点距磨头轴线的高度,其最大值为rmax。

有效磨粒数表示磨头与工件接触弧上测得的参与加工的磨粒数量,与整体磨粒出刃情况、整体磨粒等高性和加工切深有关。而定义的有效修整率与磨头最大磨粒高度以及修整切深有关,有效修整率用来表示修整过程中参与修整的磨粒数量占比。

图2 磨粒位置高度变化图

1.3 修整离散度

为了更好、更方便地表征磨头磨粒等高性,从被加工工件表面粗糙度Ra[12]的计算方法得到启发,提出修整离散度H的概念,即计算磨头二维最大轮廓的所有数据点偏移轮廓的最小二乘中线的离散程度。

轮廓的最小二乘中线[13]计算方法为:

假设最小二乘中线的回归方程为y=ax+b,数据点的坐标为(xi,yi)。则磨粒高度数据点与最小二乘中线的平方和如式(2)所示:

(2)

为求得函数的最小平方和,对参数a、b求偏导,结果分别如式(3)、式(4)所示:

(3)

(4)

经过整理后得到:

(5)

(6)

则磨粒等高性评价为数据点偏移轮廓最小二乘中线的离散程度,用H表示修整离散度,单位为μm。H的计算如式(7)所示:

(7)

从图2中可以看出2种表征方法的差异。Nr表征参与修整的磨粒数占比,与磨头修整过程密切相关,却无法对磨头形貌的波峰波谷进行表征。而H表征数据点的波峰波谷的离散程度,代表了磨头的等高性情况,与磨头加工之后的CFRP表面形貌密切相关。2种表征方法将磨头修整过程与CFRP加工过程联系起来,表征了从修整到加工应用的磨头形貌变化。

2 试验条件与方法

所用磨头是有序排布的单层钎焊金刚石磨头。磨头示意图如图3a所示:磨头基体为硬质合金,磨削端直径5.15 mm,加上磨粒后约为6.00 mm,金刚石磨粒粒径分布在415~425 μm。金刚石磨粒呈45°斜排有序分布,2排磨粒之间的间距为1.2 mm。修整试验在精雕机Carver400M-RT上进行。

(a)修整磨头示意图Diagram of grinding tool(b)修整试验工装 Workpiece holding of dressing test(c)KH-7700三维视频显微镜KH-7700 3D video microscope(d)修整磨头磨削CFRP试验工装 Workpiece holding of grinding CFRP图3 试验装置 Fig. 3 Test devices

修整试验工装如图3b所示:利用尺寸为80 mm×40 mm×4 mm的45#钢和碳化硅油石夹紧并处于同一个平面,磨头在45#钢和碳化硅油石的交界面处进行修整试验[14]。修整路线采用对夹紧的碳化硅油石和45#钢的交界面处轴向进给,向下进给15 mm之后,磨头抬起,沿着磨头径向进给ae之后,继续沿轴向进给,不断循环往复修整。选择修整主轴转速为15 000 r/min,进给速度为1 500 mm/min,径向切深为30 μm。试验过程中不使用冷却液。

每次磨头修整之后,需要利用Werth三坐标测量机对磨头轮廓进行测量,计算磨头的Nr与H的大小。利用KH-7700三维视频显微镜对磨头磨粒磨损形态进行观察(图3c)。

CFRP的预浸料型号为ZT7H/5429, 尺寸为200 mm×150 mm×3.8 mm,上表面为经纬编织层,下方为多向铺层,铺层方式为[90°/-45°/45°/0°/90°/-45°/45°/0°/90°/0°]s。 利用修整后的磨头在超声五轴加工中心DMG Ultrasonic 20 Linear加工CFRP(图3d),磨槽参数为主轴转速20 000 r/min,进给速度800 mm/min。采用测力仪Kistler 9272测量磨槽过程中产生的磨削力,利用Mahr PS1粗糙度仪测量槽表面粗糙度变化情况。

3 试验结果与分析

3.1 磨头修整量化表征变化规律

3.1.1 修整磨粒等高性变化分析

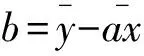

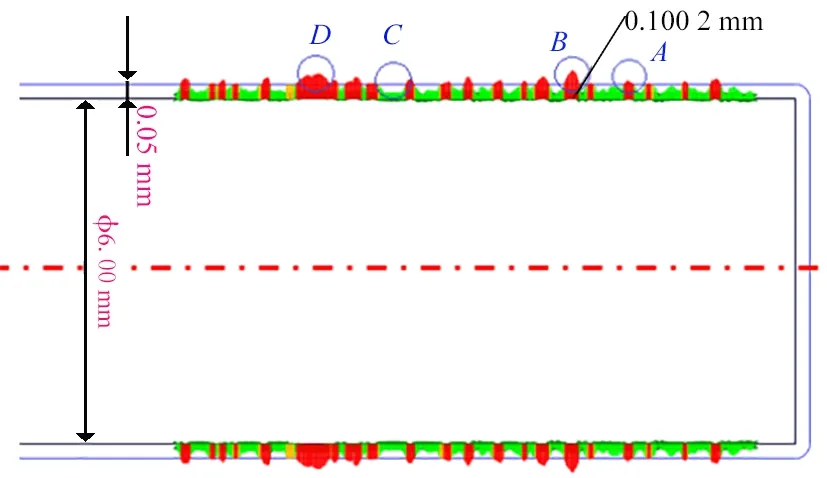

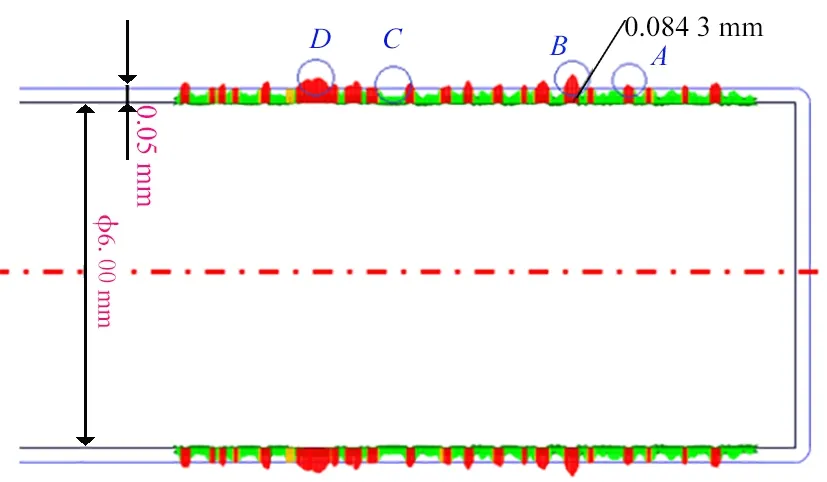

图4为修整过程中通过Werth测量机测得的针对不同累计去除45#钢材料体积V时的磨粒高度轮廓。从图4磨粒高度变化情况可以看出机械轴向进给修整方式的特点。C处的磨粒在图4a、图4b、图4c等3张图中未发现磨损,而到图4d中可以看到C处磨粒高度下降了一点。说明高度较低磨粒在修整过程中不会参与工件材料的去除,直到较高磨粒被磨损降低,才渐渐参与磨头的修整。

与图4a相比,可以看出:图4b中的A和B处磨粒磨损较严重,B处的磨粒高度最高,从0.100 2 mm下降到了0.084 3 mm,而D处磨粒未发生磨损。原因是轴向进给修整时磨头前端磨粒优先去除材料,而B处磨粒高度最高,B处磨粒先将45#钢材料和碳化硅油石去除,导致后面磨粒高度低于B的D处磨粒无法去除材料,未发生磨损。从图4c中看到最高磨粒出现在D处。图4d中最高磨粒又向磨头后端移动。因此轴向进给的修整特点为对较高磨粒位置进行磨损,不会损害较低高度磨粒的磨削能力,磨粒磨损从靠近A处的磨粒开始,不断向磨头D处磨粒蔓延,并会出现磨头A处磨粒磨损比D处磨粒严重的现象。

(a) V=144 mm3(b) V=288 mm3(c) V=720 mm3(d) V=1 152 mm3

测量以磨头中心轴线为基准,测量结果呈上下对称分布,图4中的标注表示二维轮廓中一边磨粒最高点与磨粒最低点距直径6 mm直线的距离。

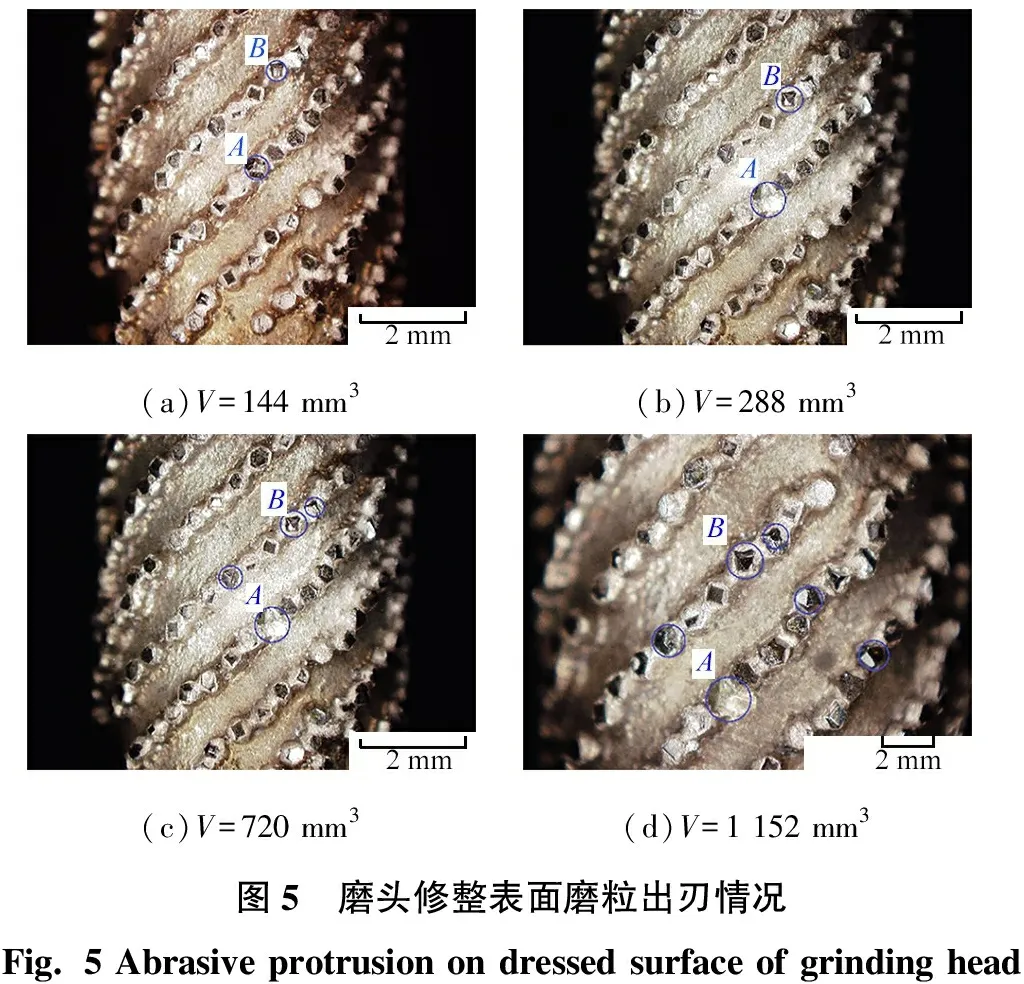

图5为在修整过程中,针对不同累计去除45#钢材料体积V时的磨粒出刃情况。从图5可以看出:单层钎焊磨头的磨粒出露高度较高,对磨头的修整是改善等高性。磨头修整过程中磨粒磨损形式分为脱落、破碎、出现磨耗平台[11]。从图5a可以看出:刚开始修整时仅几颗磨粒发生磨损,A和B处出现磨损痕迹,大部分较矮磨粒未发生磨损。图5b的A处发生了大破碎现象,B处逐渐出现磨耗平台。随着修整的进行,中间部分磨粒放大,如图5d所示,可以看到:出现较多磨耗平台,平台面积不断增大。从4张图中整体来看,除了A处发生了磨粒大破碎现象,整体上磨头未发生磨粒脱落的现象,而单颗磨粒的破碎并不影响磨头的磨削性能。与图4的磨粒高度变化对比分析,图5中磨损磨粒数量不断增多,磨耗平台面积不断增大,较矮磨粒不断参与修整过程,与高度信息变化相符合。

(a)V=144 mm3(b)V=288 mm3(c)V=720 mm3(d)V=1 152 mm3图5 磨头修整表面磨粒出刃情况 Fig. 5 Abrasive protrusion on dressed surface of grinding head

3.1.2Nr和H的变化规律

根据磨头磨粒高度分布的规律以及轴向进给修整方式的特点,随着修整的进行,磨头参与修整的磨粒数据点不断增多,数据点的离散程度不断减小,Nr和H也不断发生变化,因此需要研究修整过程中表征参数的变化规律以及参数的范围大小。

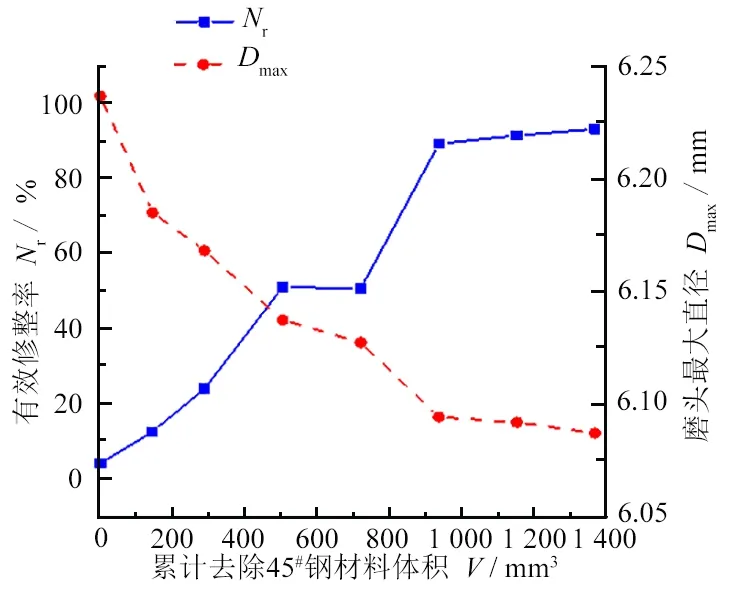

图6为Nr和H的变化规律。从图6a可以看出:Nr变化趋势可以分为3个阶段:修整前期的快速增长期,修整中期的平台期,修整后期的缓慢增长期。

修整前期Nr呈线性增长趋势,从刚开始的5%增长到50%。刚开始修整时,参与去除材料的仅是高度较高的几颗磨粒,平均每颗磨粒去除材料体积较大,因此修整速度较高,磨头最大直径下降速度较快,Nr快速增长。

修整中期的Nr及磨头最大直径出现平台期的原因是:磨头从磨粒前端的磨损慢慢向磨头后端蔓延,随着修整的进行,参与修整的磨粒数据点增多,磨头修整速度下降,因此最大直径下降较缓慢,平台期阶段参与修整的磨粒数增长较缓慢,导致Nr变化较小。

修整后期Nr在90%左右,大部分磨粒都参与修整过程,整体磨粒高度差异变小,修整速度缓慢增长。

从图6中还可以看出:Nr与磨头最大直径直接相关。而磨头到达平台期是基于修整磨粒数的增多导致的修整速度的下降,意味着这个阶段参与修整的磨粒数增多,磨粒的粒径数据范围缩小,磨头等高性变好。

(a) 有效修整率Nr与磨粒最高点变化情况Changes of Nr and highest point of abrasive grain

(b)修整离散度H变化情况Changes of H

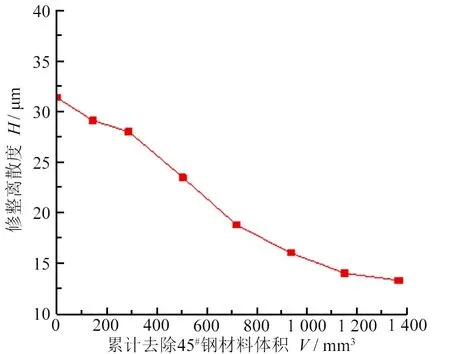

修整离散度H表征偏离磨头最大二维轮廓的最小二乘中线的离散程度,其实际意义是磨头轮廓的表面粗糙度。如图6b所示:随着累计去除45#钢材料体积V的增加,H呈不断下降的趋势,试验磨头的H分布在12~32 mm。H越大,磨头轮廓表面较高磨粒产生的波峰与磨粒之间的波谷差距较大,磨粒等高性较差;而随着轴向进给修整的进行,在磨头磨粒高点去除的过程中,磨粒高度的峰点逐渐变得平缓,磨头磨粒高度的离散程度逐渐变小。因此,磨头磨粒的H值不断变小,呈不断下降的趋势。

3.2 CFRP 在磨削时Ra和磨削力变化规律

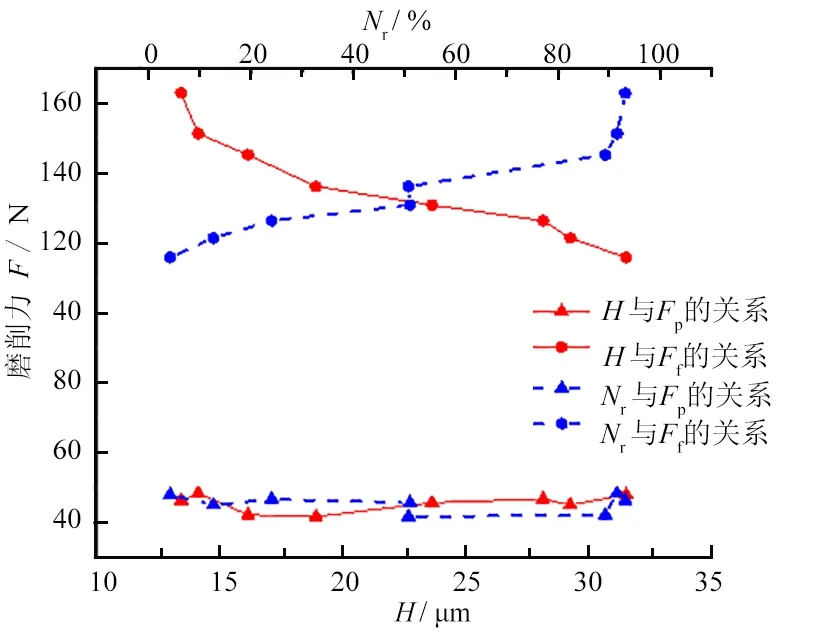

磨削过程中磨头表面轮廓将复刻到CFRP的加工表面。修整后磨头等高性变好,CFRP的Ra会不断改善,而磨头修整过量时,磨头的钝化造成磨削力增大,容易产生各种缺陷。因此需要研究2种表征参数与CFRP的Ra与磨削力之间的关系。图7为CFRP表面粗糙度Ra和磨削力F变化规律。

(a) CFRP表面粗糙度与量化表征参数的关系图Relationship between CFRP Ra and quantitative characterization parameters(b)CFRP磨削力与量化表征参数的关系图Relationship between CFRP grinding force and quantitative characterization parameters

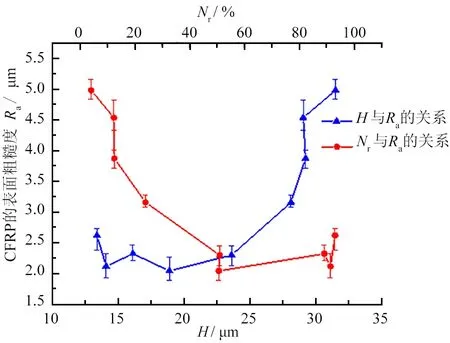

从图7a可以看出,随着H从35 μm降到25 μm左右,或者在Nr从0升高到50%之前,磨头磨粒高点不断磨损减小,磨削CFRP的Ra呈快速下降的趋势,从磨头未修整时的5.0 μm左右快速下降到2.6 μm左右,CFRP表面形貌有很大改善。H从25 μm下降到15 μm左右时,CFRP的Ra值在2.0 μm到2.5 μm之间变化,磨头继续修整已经无法改善材料的表面粗糙度了。此时,Nr刚好到达了修整阶段的平台期,在50%左右时,Ra从2.29 μm降到了2.02 μm,原因是磨槽时所用磨头磨粒位置是固定的,在平台期阶段整体磨头的磨损率变化较小,而磨槽磨粒位置不断被修整磨损,因此Ra变得更小。 最后,当H低于15 μm时,或者Nr到90%左右的最后阶段,可以看到CFRP的Ra值有上升的趋势,意味着磨头的H较低时,其波峰波谷之间的差距较小,导致磨头容屑能力下降,磨头钝化,反而使得加工表面恶化,Ra值上升。

图7b表示H和Nr与CFRP磨槽时的垂直于进给方向的力Fp、进给方向力Ff之间的关系。随着H不断减小,或者Nr不断增大,Fp变化不大,无明显的趋势,而Ff不断增加。磨槽的Fp表示CFRP槽两边纤维和树脂对磨头的力,Ff表示磨槽时对纤维的剪切力或弯曲折断的合力,Ff越大,表明磨头去除材料需要的力越大,即磨头逐渐变钝。

刚开始修整时,H从32 μm降到25 μm左右,或者Nr从0升高到50%时,Ff共增长了10 N左右,增长幅度较小。在磨头修整的平台期阶段,即Nr在50%左右时,此时H从25 μm下降到20 μm左右,Ff增长了5 N左右,增长幅度与修整前期相差不多。磨头修整过了平台期之后,Ff从修整前中期每次修整5 N的增长幅度变成了每次修整10 N的增长,并在修整的最后曲线有明显的上扬趋势。修整后期不仅有磨头磨粒变钝效果的影响,同时磨头的容屑空间也下降,导致其进给方向力增大幅度不断变大。

试验结果表明:Nr可以有效表征修整磨头的修整状态。根据轴向进给方式只修高点磨粒的修整方式,随着Nr不断增大,参与修整磨粒逐渐增多,其磨粒高度处于同一范围的磨粒数增多,等高性变好,因此磨削表面粗糙度Ra不断下降。Nr增多带来被磨损的磨粒数不断增多,进给方向力不断增大。由于修整平台期的出现,Nr与CFRP磨削质量之间无法建立直接联系。

随着H不断减小,表征磨头轮廓粗糙度不断变小,等高性变好,磨削CFRP的表面形貌不断改善。从表面粗糙度结果来看,当H低于25 μm时, CFRP具有最好的表面形貌。从磨削力的变化规律来看,当H低于18 μm时, 磨削力增长幅度较大,磨头钝化严重。

综上,通过对Nr的计算,可以有效了解磨头的修整状态,避免Nr过大导致磨头的严重钝化。可以通过计算修整磨头的H值预测磨削CFRP的Ra和磨削力范围。当磨头轮廓的H处在18~25 μm时,磨头具有最好的磨削效果和磨削能力。

3.3 量化表征方法合理性验证试验

为了验证磨头2种表征方法的合理性,能够有效应用到钎焊磨头的表面轮廓表征,进一步指导磨头的精密加工,需要进行磨头的表征方法合理性的验证试验。

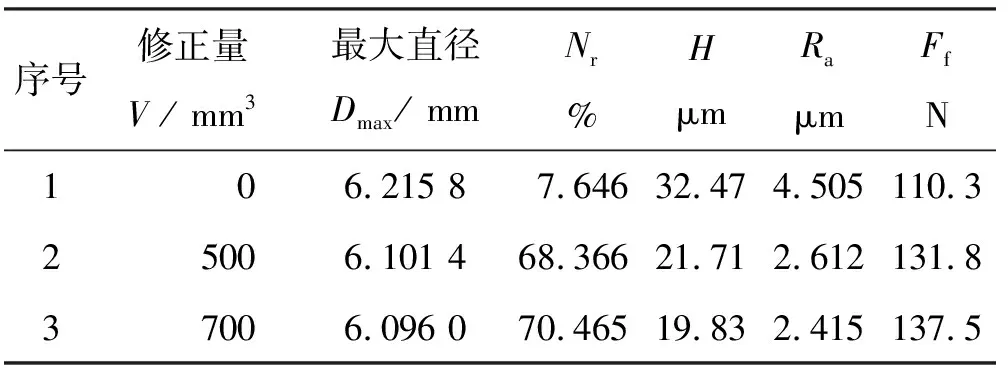

根据之前试验结果,将磨头直接修整到具有最好磨削效果的程度,检验表征参数以及磨削效果是否符合试验预测。磨头修整累计去除45#钢材料体积为V=500 mm3和V=700 mm3,修整前以及每次修整之后及时测量磨头表面的轮廓曲线。利用修整前以及每次修整之后的磨头对CFRP进行磨槽加工,测量加工过程中磨削力Ff的变化以及CFRP的Ra,如表1所示。

表1 量化表征参数验证试验结果

从表1的结果可以看出:当V为500~700 mm3时,Nr处在70%左右的平台期,H在20 μm左右,修整磨头的磨削效果较好。而平台期出现在70%的原因是:磨头的磨粒最大直径Dmax较小,磨粒高度整体偏低,未修整的Nr值就已经偏高,随着高点磨粒的去除,参与修整磨粒数据点占比偏高。

从验证试验结果来看,不同磨头的轮廓数据点分布规律有差异,磨头出现平台期的Nr变化较大,无法与磨削质量建立对应联系。但H与Ra和Ff之间的关系符合试验预测,可以有效表征磨头轮廓形貌。

4 结论

(1)提出了有效修整率Nr与修整离散度H等2种钎焊磨头表面形貌的表征方法,且评价方法简单有效。Nr可以有效表征磨头磨粒的修整程度,H可以有效表征磨头磨粒的等高性。

(2)得到了不同修整阶段Nr与H的变化特征。Nr在修整过程中,可以分为修整前期的快速增长区、修整中期的平台期、修整后期的缓慢增长区。随着修整的进行,H呈现不断下降的趋势。

(3)由于不同磨头具有不同的平台期,无法准确预测Nr的平台期,因此Nr无法与磨削质量建立对应关系。通过对Nr的计算可以有效了解参与修整磨粒数的变化,确定磨头的修整状态,了解磨头的钝化程度。

(4)通过计算修整磨头的H值可以预测磨削CFRP的表面粗糙度和磨削力范围。当H处在18~25 μ时,磨头具有最低的磨削表面粗糙度Ra,并且该阶段磨头磨削力增长幅度较小,磨头磨削能力较好。