基于固体分散剂制样的裂解/气相色谱-质谱联用定量测定PC/ABS共混物比例

2020-07-03袁丽凤徐善浩丁明政林振兴

袁丽凤,罗 川,徐善浩,张 樱,丁明政,林振兴*

(1.宁波海关技术中心,浙江 宁波 315103;2.宁波检验检疫科学技术研究院,浙江 宁波 315103)

聚碳酸酯(PC)/丙烯腈-丁二烯-苯乙烯(ABS)共混物是目前最早实现工业化生产的塑料合金,由美国Borg Warner公司于1963年首先研发而成[1]。ABS具有良好的成型性,PC具有良好的机械性、冲击强度和耐温、抗紫外线(UV)等性质,共混物结合了两者的优异特性,广泛用于汽车内部零件、商务机器、通信器材、家电用品及照明设备等领域。PC/ABS共混物材料的性能与两者配比有着最直接的关系[2-4],性能优良的PC/ABS共混物的价格也往往比单纯的PC或ABS高,因此,PC/ABS共混物比例的检测对塑料改性配方以及塑料产品质量控制具有重要意义。在海关实际监管进口PC/ABS共混物塑料粒子的工作中,存在很多申报品名为PC/ABS混合物的再生塑料粒子实际上为其它材质塑料,甚至是各种废塑料混杂的固体废物的情况。对于这种情况,一般可采用红外光谱法、差示扫描量热法、热失重法等对样品中聚合物组成进行定性,完成鉴定与识别。但对于定性属于纯PC/ABS共混物的塑料粒子,且所含添加剂含量可忽略时,其PC和ABS的比例则直接影响商品归类和税率,如PC含量高于ABS含量,根据海关税则应归入39.07项下;PC含量低于ABS含量,则应归入39.03项下。因此,建立PC/ABS共混物比例检测方法对于海关打击伪报、谎报、逃税的走私行为具有重要的现实意义。

目前,塑料共混物体系的组成分析[5]方法主要有红外光谱法[6-7]、差示扫描量热法[8]、裂解/气相色谱法[9-10]、裂解/气相色谱-质谱联用法[11]等。已有文献对PC/ABS共混物比例开展了定量分析研究,如马哲等[12]采用傅立叶变换红外光谱法对PC/ABS共混物中PC组分含量进行了分析,该法通过红外特征吸收峰面积与PC组分含量的关系建立了校正曲线,但不适用于PC含量高于80%的情况;李茂华等[13]采用红外光谱法,以学习集为基础,对红外谱图分类,建立了PC/ABS共混物的半定量检测方法;萧达辉等[14]利用裂解/气相色谱-质谱联用法对PC/ABS共混物进行定量,采用ABS特征裂解产物苯乙烯与PC特征裂解产物苯酚的峰面积比值与ABS含量的关系建立校正曲线,但不适用于ABS和PC混合比例大于20∶100的情况。特别是,由于PC/ABS共混物中ABS是由3种相对含量不同的单体组成的三元共聚物,实际使用时,不仅要考虑标样与被检样品中ABS单体相对含量匹配问题,还需针对PC和ABS的不同比例范围,采用不同的方法进行检测。因此,目前尚无有效的检测方法对PC和ABS的比例进行精确定量分析。

本研究针对PC/ABS共混物检测和监管的难题,采用惰性固体粉末作为PC/ABS样品的分散剂制备样品(类似液体样品分析时稀释剂稀释样品的情形),采用裂解/气相色谱-质谱联用法对分散后的PC/ABS共混物样品进行定性定量分析,采用ABS特征裂解产物苯乙烯峰面积与ABS含量的关系建立校准曲线,通过计算PC/ABS混合物中ABS的质量分数,再进一步推算出PC的质量分数,实现了PC/ABS混合比例的全范围检测,从而可通过分析比对检测实现对伪报、瞒报、冒充品的有效监管。

1 实验部分

1.1 仪器与试剂

PY-2020 iD裂解器(日本Frontier公司),7890B/5975C气相色谱-质谱联用仪(美国Agilent公司),XS105电子天平(瑞士Mettler Toledo公司),高速万能粉碎机(天津市泰斯特仪器有限公司),SHL-52双螺杆挤出机(南京海立挤出装备有限公司),3745-ZHE混匀机(美国ADM公司)。

二氧化硅粉末(天津市致远化学试剂有限公司),过120目筛网后,待用。PC-115聚碳酸酯(PC)塑料粒子和PA-777D丙烯腈-丁二烯-苯乙烯(ABS)塑料粒子(台湾奇美实业股份有限公司),冷冻破碎,过120目筛得到粉末,待用。

1.2 系列已知PC/ABS比例分散体的制备

根据待测PC/ABS共混物样品中所使用的ABS型号,选择与待测样品中ABS三元单体含量相适应的ABS,通过熔融共混法制备[15]已知比例的PC/ABS共混物。首先按不同比例将PC粉末和ABS粉末在混匀机中混合均匀,PC/ABS混合比例分别为:100∶0、90∶10、80∶20、60∶40、40∶60、20∶80、0∶100,然后投料至双螺杆挤出机中进行共混挤出切粒,再冷冻破碎后过120目筛;取过筛后的PC/ABS粉末0.10 g,加入二氧化硅粉末至5.00 g后均匀混合,得到系列已知PC/ABS共混比例的分散体用于建立校正曲线。在此系列分散体中,每5 g分散体中ABS的质量分别为0.00、0.01、0.02、0.04、0.06、0.08、0.10 g。

1.3 样品前处理

将样品冷冻破碎,过120目筛得到粉末,精密称取0.10 g与5.00 g二氧化硅粉末混合均匀,待测。

1.4 实验条件

裂解条件:裂解温度600 ℃,裂解时间1 min,接口温度:300 ℃。

色谱条件:色谱柱:DB-5HT柱(30 m×0.25 mm×0.10 mm);柱温:初温50 ℃,以5 ℃/min升至280 ℃;进样口温度:300 ℃,分流比20∶1;溶剂延迟:2 min;载气:高纯氦气,流量1.0 mL/min。质谱条件:接口温度:280 ℃;电离方式:EI;离子源温度:230 ℃;四极杆温度:150 ℃;全扫描模式(SCAN);扫描范围:m/z290~600;选择离子监测模式(SIM)定量,特征定量离子m/z104。

释放气体分析(EGA)条件:裂解炉升温程序:初始温度80 ℃,以20 ℃/min升至700 ℃,保持9 min。将色谱柱更换成内壁经惰性处理的空心无固定相的毛细管柱(2.5 m×0.15 mm,日本Frontier公司),其它条件同色谱-质谱条件。

1.5 分析过程

称取0.005 g分散后的样品于惰性化处理过的样品杯中,将样品杯固定于进样杆上,并安装在裂解炉上,待炉温达到600 ℃后约1 min,按进样杆按钮,样品以自由落体形式落入裂解炉中,瞬间被高温裂解,裂解产物随载气进入气相色谱-质谱联用仪进行分离检测。为减少误差,进行定量校正时,需选择与样品中ABS三元单体含量相适应的PC/ABS共混物校正曲线。

图1 二氧化硅(a)、PC(b)、ABS(c)、PC/ABS(d)及PC/ABS/二氧化硅(e)的EGA曲线图Fig.1 Evolved gas analysis(EGA) curves of silica(a),PC(b),ABS(c),PC/ABS(d) and PC/ABS/silica(e)

2 结果与讨论

2.1 裂解温度的选择

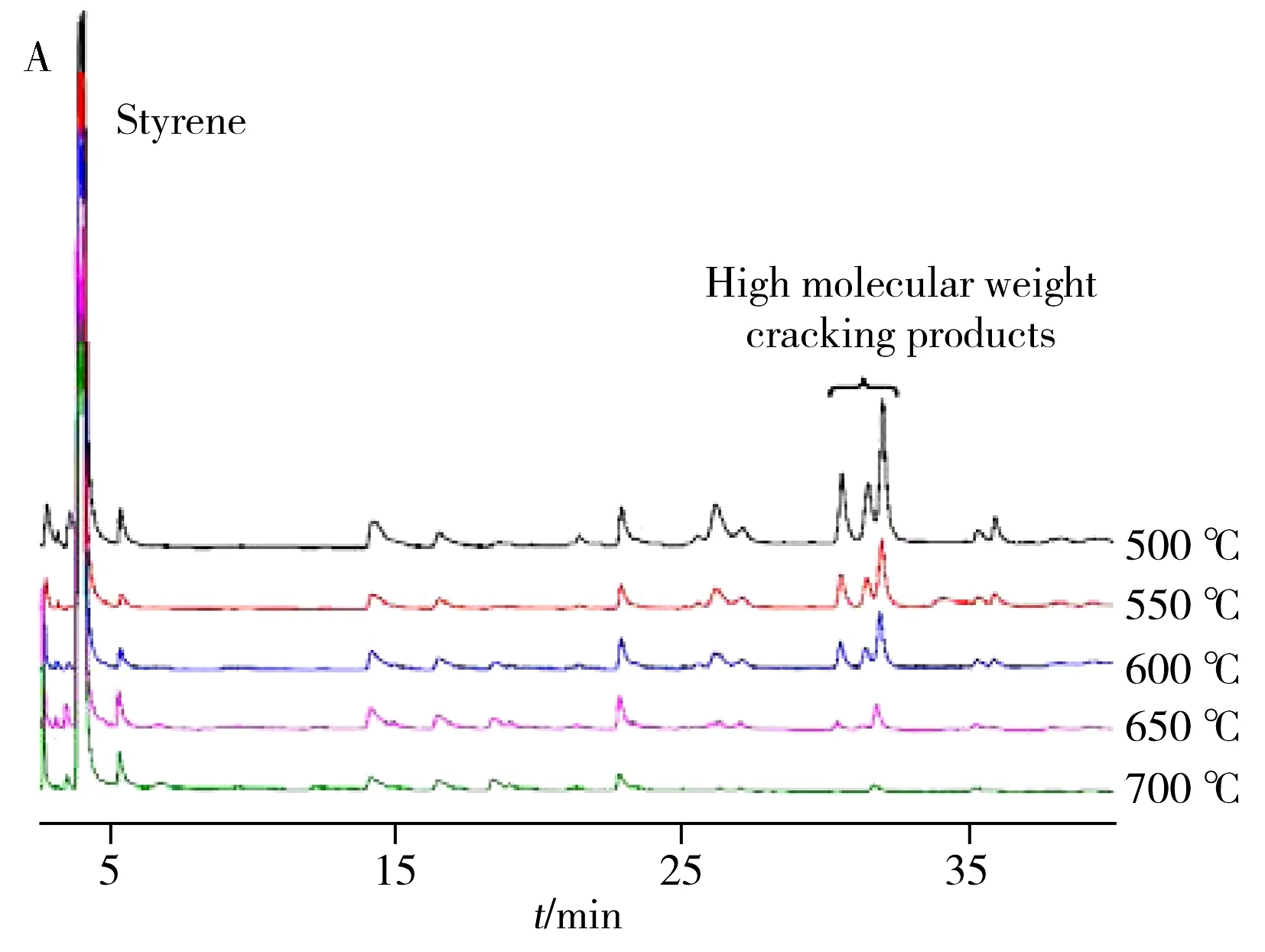

裂解温度影响高聚物裂解产物的生成和分布,对获得合适的特征裂解色谱图非常重要。本研究采用释放气体模式,将样品在裂解炉中程序升温逐步释放出裂解气体,再通过惰性毛细管柱直接到达质谱仪进行检测,得到释放气体曲线图即EGA曲线图,图1为二氧化硅、PC、ABS、PC/ABS、PC/ABS/二氧化硅的EGA曲线图。由图可见,二氧化硅的EGA曲线基本为一条直线(曲线a),表明其在300~700 ℃的升温范围内未发生裂解;PC(曲线b)在400 ℃开始分解,分解峰值温度在500 ℃左右,600 ℃基本分解完全;ABS(曲线c)在350 ℃开始分解,分解峰值温度在425 ℃左右,500 ℃时基本分解完全;而PC/ABS共混物的EGA曲线图基本为PC和ABS EGA曲线图的叠加(曲线d),加入二氧化硅后的PC/ABS共混物EGA曲线图与未加二氧化硅的曲线图基本一致(曲线e),表明引入二氧化硅为分散剂对PC/ABS共混物的裂解行为基本无影响。另外,从ABS裂解产物及和PC裂解产物随温度变化的情况(图2)也可看出,随着裂解温度升高,ABS高分子量裂解产物的峰数和峰强度逐渐减少,当温度达到600 ℃时,能够得到丙烯腈、苯乙烯、α-甲基苯乙烯等典型特征裂解产物完全稳定的信号;而且PC的典型裂解产物双酚A则随着温度的升高开始发生重排和分解,温度达到600 ℃后,双酚A的特征产物重排后形成双峰,此时很容易产生低分子量的裂解产物而干扰苯乙烯信号。因此,为保证高聚物完全分解,选定的苯乙烯特征裂解产物的信号稳定,不受干扰,选择600 ℃为裂解温度。

图2 ABS(A)及PC(B)随温度变化的裂解色谱图Fig.2 Pyrogram for ABS(A) and PC(B) with the temperature variation

2.2 固体分散剂的选择

图3 ABS/SiO2不同稀释比例的裂解色谱图Fig.3 ABS pyrogram at different ABS/SiO2 dilute proportions

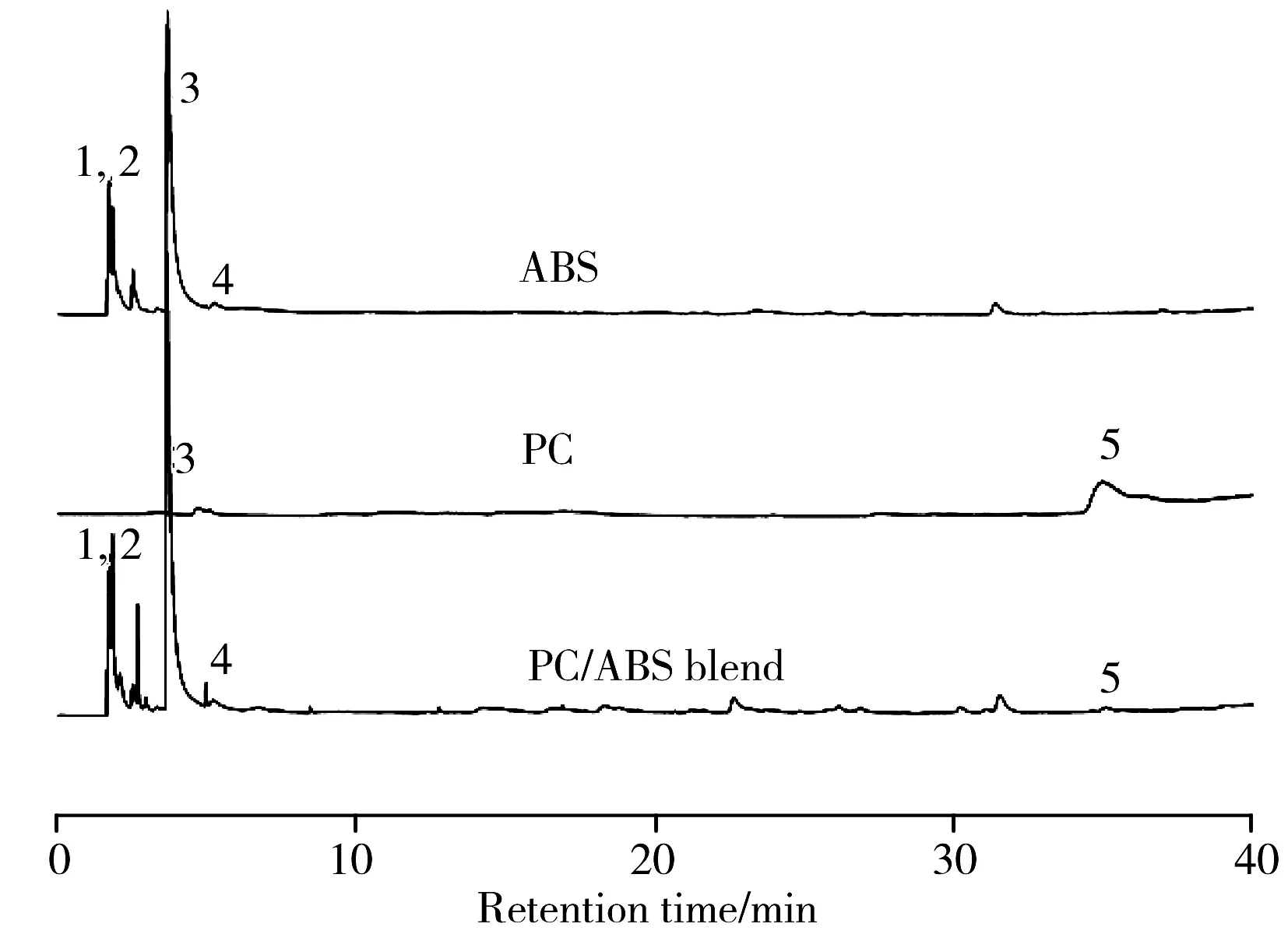

图4 ABS、PC和PC/ABS共混物的裂解色谱图Fig.4 Pyrogram of ABS,PC and PC/ABS blend

采用裂解/气相色谱-质谱联用分析固体样品时,通常实际样品进样量应控制在50~100 μg。但若直接称取样品进样,对天平精度的要求非常高,且往往会因为只在某一点取样而引起取样误差,导致取样的代表性和均匀性差。为准确称取微量样品和消除取样误差,本研究采用加入固体分散剂后进样的方法,选择的固体分散剂应具有较高的熔点,且在高温下不裂解,同时能够均匀分散样品。考察了二氧化硅粉末和二氧化钛粉末为固体分散剂的效果。结果显示,两种分散剂在100~700 ℃的升温范围内均未发生裂解。但二氧化钛与高聚物粉末混合时易发生粘聚现象,无法均匀分散样品,且以二氧化钛为分散剂时,重复进样的特征裂解产物苯乙烯色谱峰面积重现性很差,相对标准偏差(RSD,n=3)为40.7%;而二氧化硅能均匀分散高聚物,且其作为分散剂重复进样的特征裂解产物苯乙烯色谱峰面积重现性良好,RSD(n=3)为3.04%。因此,选择二氧化硅为固体分散剂。

2.3 样品与分散剂比例的选择

裂解过程中样品杯中粉末不超出杯体的1/3时,既可有效防止样品在瞬间下落过程中溅出杯外,也能保证样品在载气流作用下不被带入分析管道而引起堵塞,此时,杯体中粉末质量为0.005 g,以此为加入固体分散剂后的固定样品进样量。固定ABS粉末质量为0.1 g,分别加入二氧化硅粉末至1、5、10、15、20 g进行分散,换算成ABS粉末与分散剂的稀释比例为1∶10、1∶50、1∶100、1∶150、1∶200进行考察(图3)。结果显示,稀释比例达到1∶10时,苯乙烯特征峰分裂成双峰,表明此时ABS浓度过高已经超载。当稀释比例为1∶50时,可保证苯乙烯色谱峰不分裂,同时也能提高特征峰的灵敏度,降低方法检出限。因此,选择ABS粉末与二氧化硅固体分散剂的比例为1∶50进行实验。

2.4 特征定量峰的选择

丙烯腈-丁二烯-苯乙烯(ABS)、聚碳酸酯(PC)和PC/ABS共混物的裂解色谱图见图4,采用谱库检索结合人工解析对相应特征峰定性分析。由图可见,ABS裂解后得到的特征峰主要有丁二烯(1号峰)、丙烯腈(2号峰)、苯乙烯(3号峰)、α-甲基苯乙烯(4号峰);聚碳酸酯(PC)裂解后得到的特征峰主要有双酚A(5号峰);而PC/ABS共混物的裂解谱图可看到两者的上述特征峰,但PC的特征峰响应值明显减少,ABS的特征峰却仍然明显,其中苯乙烯特征峰(3号峰)的峰值最高,不受干扰。因此,选择苯乙烯特征峰作为PC/ABS共混物比例测定的定量峰,选择其特征离子m/z104为定量离子。

2.5 标准曲线的建立与方法检出限

将“1.2”制备的系列PC/ABS共混物分散体进行裂解/气相色谱-质谱检测,以分散体中ABS质量分数(c)为横坐标,以ABS裂解后的苯乙烯特征峰的特征离子m/z104峰面积(A)为纵坐标,绘制校正曲线。结果表明:在分散体中ABS含量0.06~20 g/kg范围内(对应的PC∶ABS=99.7∶0.30~0∶100)呈良好的线性关系,线性方程为A=5.02×107c-6.13×103,r2=0.994;以5倍信噪比(S/N=5)计算得ABS的检出限为0.06 g/kg(对应的PC∶ABS=99.7∶0.30),以S/N=10计算得ABS定量下限为0.12 g/kg。测定PC/ABS共混物比例时,根据公式w(%)=(c×m1×100)/m计算ABS的含量,式中c为加入二氧化硅分散剂后样品中ABS的质量分数(通过线性方程求得);m1为加入分散剂后的样品质量,m为加分散剂前称取的PC/ABS共混物质量。

2.6 方法的准确性与精密度

分别制备了ABS质量百分数为30%、50%、70%、90%的4个PC/ABS共混物样品,采用本方法检测,4个已知含量的PC/ABS共混物样品实际测定结果的平均值分别为28.6%、51.7%、69.5%、88.7%,回收率为95.3%~103%,相对标准偏差(RSD,n=3)为1.1%~3.8%,表明方法的准确性和精密度良好。

3 结 论

采用裂解/气相色谱-质谱联用测定PC/ABS共混物比例,以二氧化硅作为分散剂稀释样品,能够在PC/ABS混合比例为99.7∶0.30~0∶100的全范围内准确得到ABS含量,从而得到PC/ABS共混物的混合比例,解决了PC/ABS共混物比例测定的难题。方法具有简便、快速、准确度高的特点,对塑料产品配方分析,产品质量控制具有重要意义,特别对于进口塑料实际组成的分析,打击海关监管过程中遇到的品名伪报、谎报、逃税的走私行为具有重要的现实意义。