TC21钛合金转轴梁双闭角深槽腔高效铣削技术研究

2020-07-02

(航空工业成都飞机工业(集团)有限责任公司系统组件厂,成都 610091)

TC21钛合金因其热强度高、比强度高等优异性能广泛应用于航空航天结构件。由于TC21 切削线速度一般不超过50m/min,粗加工材料去除率一般不超过25cm3/min,精加工材料去除率一般不超过10cm3/min,其可加工性差、切削效率低的问题严重制约着这种材料的进一步推广运用。具有封闭双闭角深槽腔特征的TC21钛合金转轴梁类零件作为典型的实现起降、转弯等旋转操作的飞机连接疲劳关键回转结构件,其封闭深槽腔深度达到的290mm,且具有双闭角特征,具有排屑困难、材料去除率低、多角度加工带来多次装夹的问题,总的来说给高效加工和高效装夹带来了很大挑战。

唐林等[1]针对中小航空结构件加工中存在的机床停机装夹时间长的问题,对采用零点技术实现数控加工快速装夹、柔性装夹技术进行了探讨,总结了基于柔性装夹的航空结构件特征归类、识别及装夹知识库。练宏

俊等[2]针对单工位机床、单个零件装夹时间较长的场合,探讨“零点工装+气液增力装置驱动”的工作台外零件快速装夹操作模式是否有效转移机床切削加工中装夹时间。陈思涛等[3]以多品种小批量混线生产的中小结构件为研究对象,基于零点定位系统,在工件分类管理的基础上,将成组技术和精益管理有机结合,设计成组加工工装托盘,结合标准化可调节式压板装夹技术和矩阵孔系垫板装夹技术实现快速装夹。方向东等[4]从快进给铣削刀具的基本原理研究出发,基于案例对比了ATI STELLRAM 快进给铣刀在加工航空材料与其他刀具的切削数据。唐克岩[5]运用正交试验方法,分析研究铣削钛合金材料时铣削力随铣削速度、每齿进给量、铣削深度和铣削宽度4个因素的变化规律,通过多元线性回归分析得出铣削力的经验公式,并通过单因素试验验证了该公式的准确性。史琦等[6-7]详细研究了钛合金的特性和切削加工性,通过试验分析了大进给铣削工艺的特点和刀具磨损机理,研究铣削速度和每齿进给量等铣削用量、刀具磨损、刀具材料等对铣削力、铣削温度和切屑变形的影响,获取了较优的铣削参数范围。鲁康平等[8]为提高钛合金深槽的开槽切削效率,对TC4钛合金深槽进行了快走刀层铣开槽试验,详细分析了其切削效率、切屑形态及刀具磨损情况,结果表明:在钛合金深槽开槽加工中快走刀层铣的切削效率较高,切削过程平稳,加工后槽腔表面的刀花均匀。陈清良等[9]在分析大进给铣削加工中,刀具轨迹对切削效率和刃口冲击磨损的影响的基础上,从行间过渡、进退刀方式、切削用量稳定性、转角加工等方面提出优化加工程序的方法。陈清良[10]还以TC4、TC4–DT 等钛合金材料为研究对象,进行快进给铣削基础试验,揭示铣削速度、每齿进给量等切削参数对铣削力、铣削温度以及切屑宏观形貌的影响规律,针对性提出了程序轨迹、状态稳定性优化方法,设计典型槽腔结构试件获得针对飞机结构件的高性能加工工艺参数与技术方案。龚清洪等[11]基于生产实践,以钛合金切削冷却方式、切削力均衡优化以及刀具轨迹质量稳定性等关键技术作为突破口,进行详细阐述,并应用于结构件生产过程,实现钛合金结构件高速高效加工。楚王伟等[12]结合飞机结构件的加工特点,对钛合金高效加工技术进行了深入分析。通过在粗、精加工过程中合理采用强力铣削、大进给铣削、插铣及高速铣等加工方式,实现了钛合金零件的高效铣削加工,提高了钛合金的加工效率,取得了较好的经济效益。

上述对钛合金的工艺性能和快进给高效切削加工以及快速装夹的研究取得了一些成果,但大多停留在试验阶段,快进给铣刀的悬伸比通常停留在3倍径左右,切削环境相对简单,对深度达到290mm的封闭深槽腔结构的高效铣削工艺研究还没有涉及,对悬伸比9倍径的快进给刀具在TC21钛合金材料上的高效切削研究也没有涉及。柔性装夹技术普遍研究的是中小结构件孔系模块化拼装技术,对于大型复杂回转构件多工位一次快速装夹切削没有研究。

本文总结上述问题,基于生产实践,从夹具设计、零件工艺凸台设计、刀具方案、切削参数、换刀方式等方面,研究TC21钛合金转轴梁双闭角深槽腔的高效切削运用和多工位一次快速装夹技术,总结了一套完整的结合零点定位和大悬伸快进给铣削的方案。对比原方案,加工周期缩短50%以上。

1 钛合金复杂回转结构件的工艺特点

1.1 零件材料分析

零件材料为典型热强度高、比强度高的α+β型两相的TC21钛合金,同时具有大于1100MPa的高强度、高韧性、高损伤容限性能以及高抗疲劳性,是轻量化高强度材料应用的首选。但从可切削性的角度,TC21 导热性差、冷作硬化严重,比常见TC4、TC15 等常见钛合金更难切削。

1.2 零件结构分析

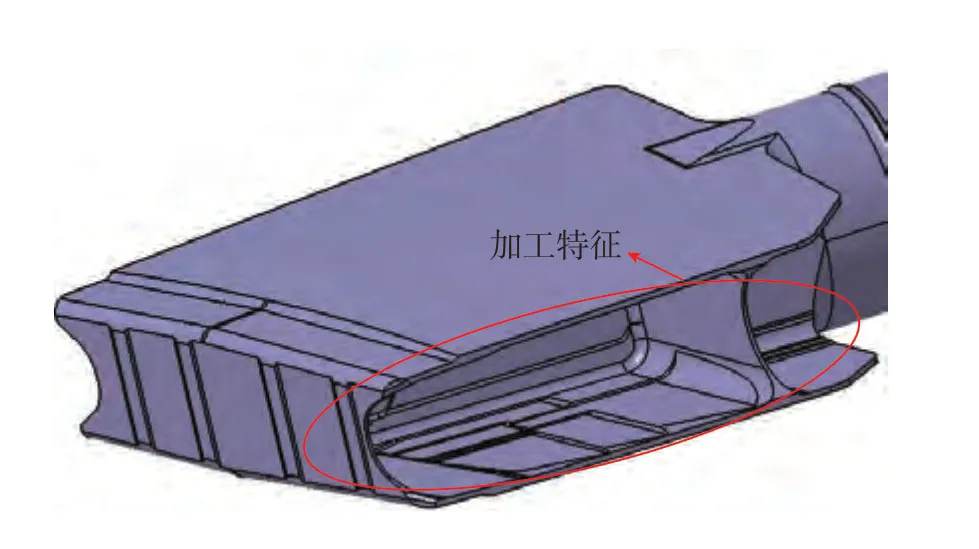

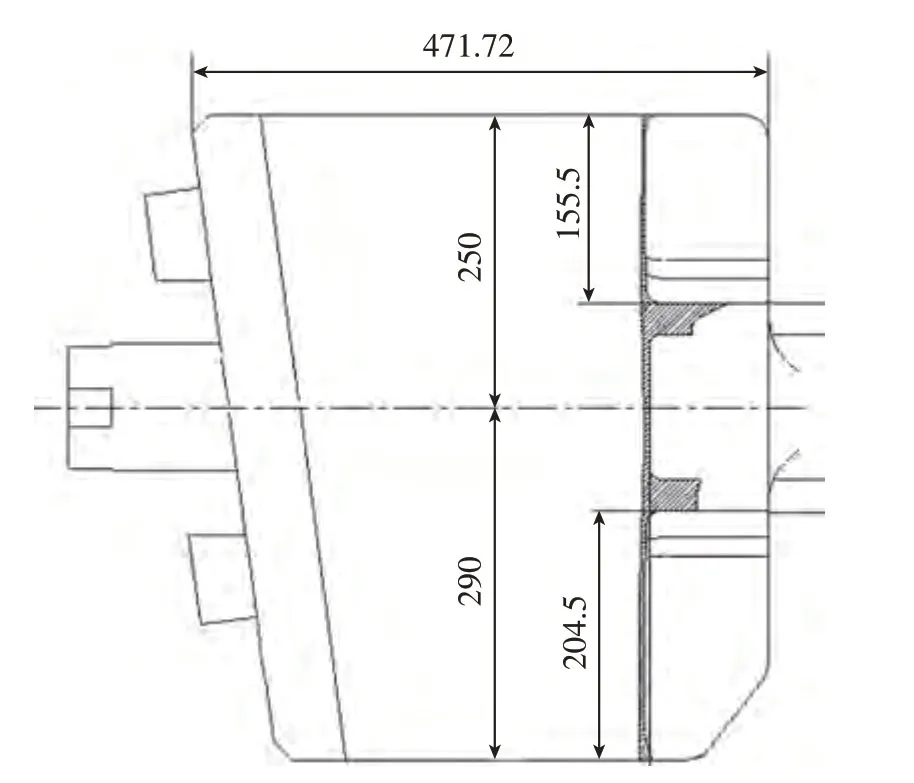

具有双闭角深槽腔的TC21钛合金转轴梁类零件作为典型的大型复杂回转结构件,存在薄壁深孔、薄壁翼面、双闭角深槽腔、异性曲面等结构,存在多处8 级以上精度的尺寸,且需要多次装夹,零件结构要求如图1和2所示。

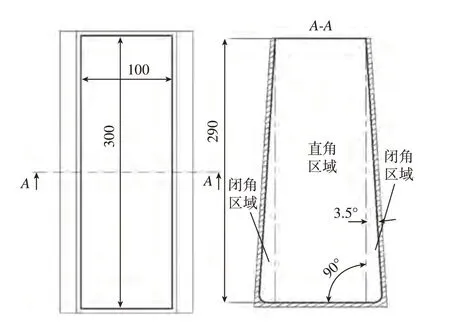

该零件最大的难点就是深度最深为290mm的带双闭角的封闭深槽腔的高效加工,最大封闭深槽腔槽口的长宽高约为300mm×100mm×290mm,加工所需刀具悬伸长径比大,加工稳定性差,刀具寿命短,传统加工方法材料去除率低,闭角型腔如图3所示。

总的来说,TC21 材料本身的难切削性和该零件的结构的特点会给零件加工造成挑战,深槽腔留1mm的粗加工时间就需要100h左右,严重占用设备资源,影响零件的交付。

图1 零件结构图Fig.1 Part structure diagram

图2 零件结构平面图Fig.2 Part structure plan

1.3 TC21钛合金深槽腔的加工现状

1.3.1 深槽腔直角区域传统加工

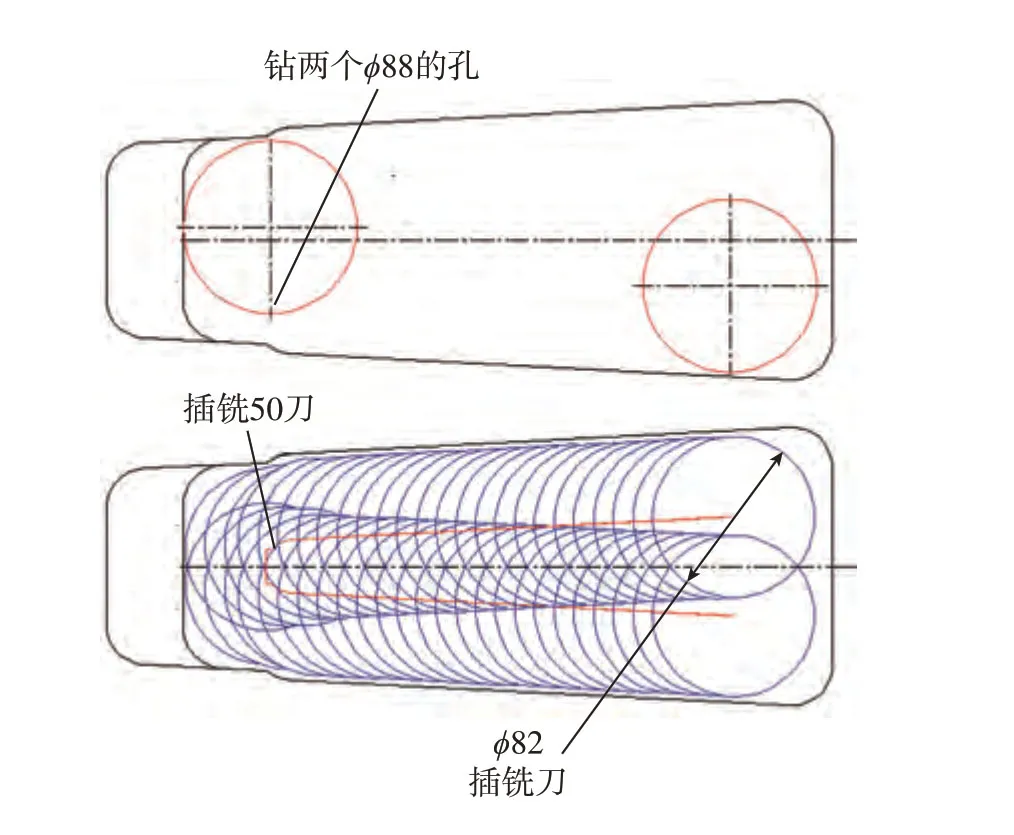

(1)插铣加工。

插铣加工技术因插铣刀的结构特点,主偏角在10°~20°范围内,且只有轴向进给运动,没有径向运动,刀具受到的弯曲力矩、径向力很小,主要承受轴向力,所以加工过程稳定,不容易产生径向震动。但由于插铣切宽Ae很小,只能达到刀具直径的10%左右,且进给速F一般只能达到100mm/min,材料去除率在12~15cm3/min,常用于加工深槽腔的转角,用于整个封闭深槽腔的粗加工则刀轨太多,效率很低,如图4所示。

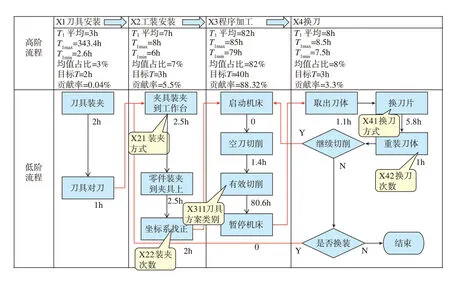

(2)U 钻+玉米铣刀+插铣的强力铣削。

图3 双闭角深槽腔截面示意图Fig.3 Schematic diagram of double closed angle deep groove cavity

图4 插铣刀轨布局图FIG.4 Plunge milling cutter layout

利用U 钻开粗后,玉米铣刀去除波峰,最后用插铣清转角余量的加工方案。一方面,U 钻的切宽Ae能达到直径的80%左右,但U 钻和玉米铣刀的进给速度F实际加工中只能达到60~70mm/min,且随着深度接近300mm 时,切削速度更低,材料去除率能仅能达到20cm3/min;另一方面,玉米铣刀属于强力铣削,对机床和装夹的刚性要求很高,高价值的玉米铣刀在切削余量不均匀的切削环境中容易造成崩刃,提高加工成本。方案布局如图5所示。

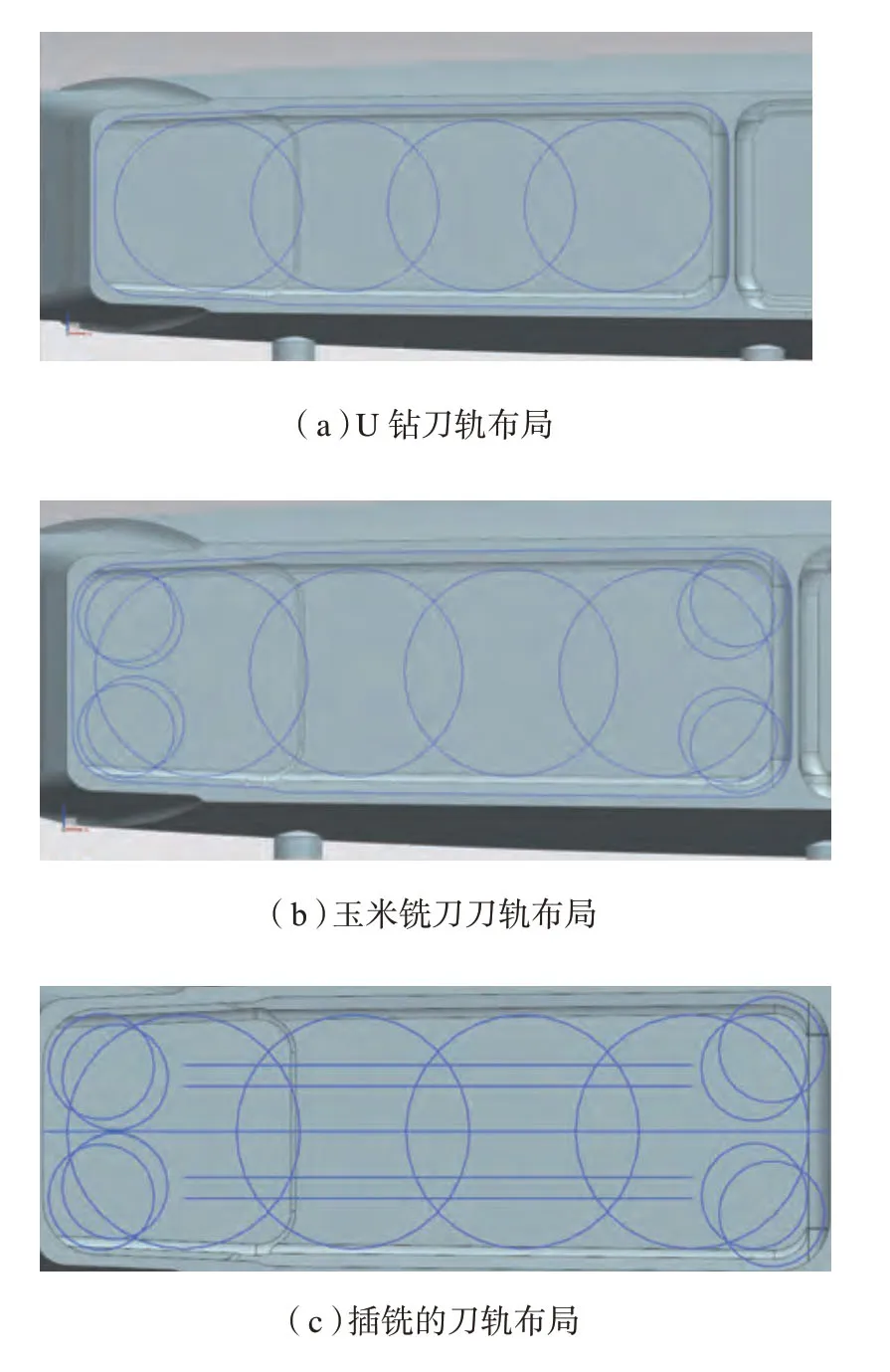

1.3.2 深槽腔双闭角区域传统加工

(1)五坐标机床加工。

利用五坐标机床的主轴或者工作台摆角度配合圆角立铣刀进行加工,可以实现一次装夹,不用换刀就能去除闭角区域大部分余量,且能实现多个角度的快速加工。由于五坐标机床价格昂贵,维护成本较高,且零件制造周期长,容易让五坐标设备应用成为瓶颈。

(2)三坐标机床加工。

利用专用工装将零件闭角区域摆正后再用三坐标机床配合圆角立铣刀进行加工,虽然不占用昂贵的五坐标机床设备资源,但必须要有专用工装将零件垫高一个固定角度,而且当零件有多个角度的闭角时,就需要多个不同角度的专用工装或者通过分度机构转换,如图6所示。

图5 刀具布局图Fig.5 U dril,corn milling and insert milling cutter rail layout

图6 ±3.5°附加的两次装夹Fig.6 ±3.5° additional two clamping

转轴梁除了0°角的装夹,还需要通过分度机构实现±3.5°附加的两次装夹,仅加工一个腔就需要3次装夹3次找正坐标系,转换过程复杂,每加工1个角度,停机装夹准备时间就需要至少2.5h,不但降低生产效率,而且定位误差也会给零件加工造成较大的质量风险。无论哪种机床加工,利用牛鼻刀进行闭角区域的加工都无法完全清除闭角底部区域,需要钳工继续打磨闭角底部残留。

因此,基于生产实践,本文从夹具设计、零件工艺凸台设计、刀具方案、刀具轨迹、切削参数、换刀方式等方面,研究TC21钛合金转轴梁双闭角深槽腔的高效切削技术。

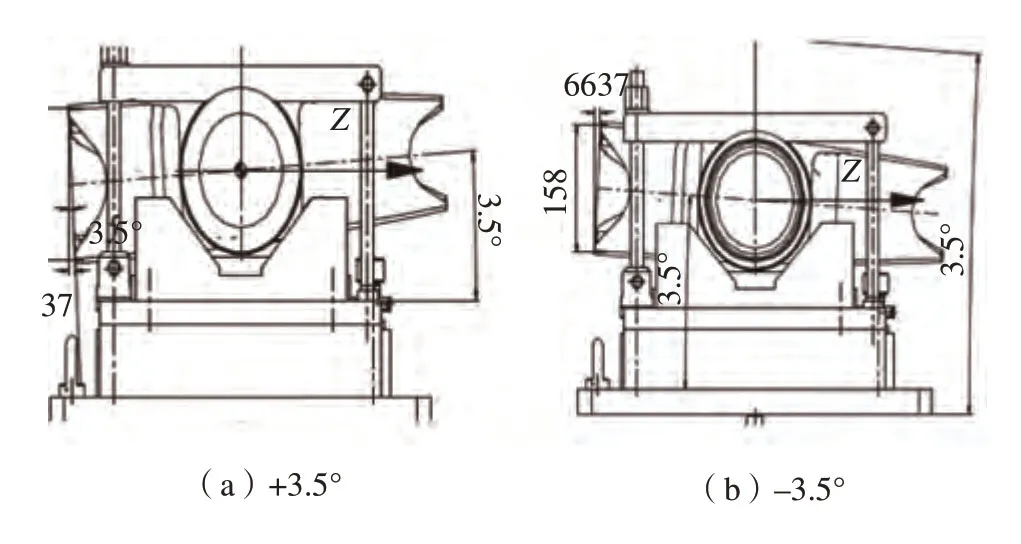

2 双闭角深槽腔高效铣削技术

高效铣削技术,就是在保证刀具寿命的同时,追求材料去除率和装夹效率的最大化的铣削技术,经行业调研后,材料去除率目标设定达到35cm3/min 以上,刀具寿命目标设定达到120min 以上。想要提高钛合金深槽腔的切削效率,需要从流程出发,找到影响加工流程的关键因素,进而进行改善,典型的TC21钛合金转轴梁类零件的深槽腔特征的加工流程如图7所示,通过统计学和现场提取的数据显示,装夹次数多、刀具方案不合理和换刀方式不合理是影响切削效率低下的关键因素。

2.1 柔性快换夹具设计

2.1.1 夹具需求分析

(1)夹具能实现不同尺寸零件的专用夹具之间通用,且快速切换安装到工作台。

(2)夹具只需要首批零件的首件找正,快速安装后能实现相同零件不同批次加工。

(3)夹具能满足不同型号的卧式加工中心和三轴立式加工中心以及主轴旋转的五轴加工中心。

(4)夹具能实现大型复杂回转构件多工位一次快速装夹切削。

2.1.2 零点定位方案设计

图7 深槽腔的粗加工高阶和低阶流程图Fig.7 High-order and low-order flow charts for roughing of deep grooves

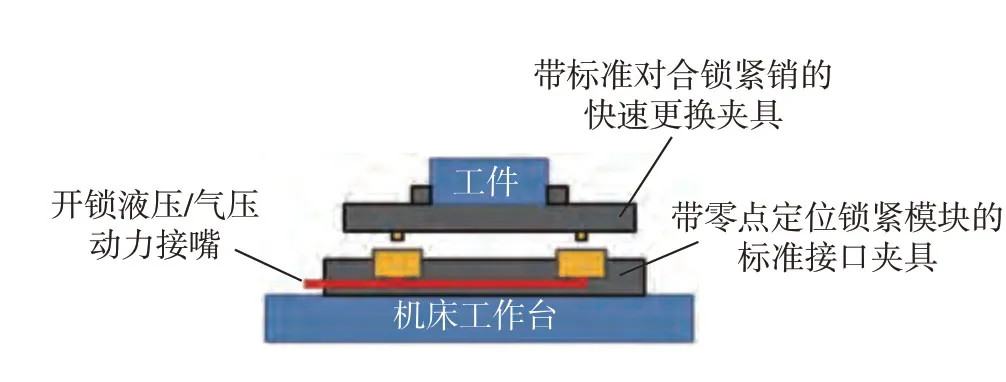

为了能最大化减少停机装夹准备时间,设计了一套基于零点定位系统的柔性快换夹具。零点定位系统是一种独特的定位和锁紧装置,作为机床和夹具之间的快速对接标准接口,在以铣削为主的各类加工中心组成的FMS中得到了广泛应用。其快换夹具由固定和可移动两部分组成,如图8所示,带有多个零点定位系统锁紧模块的标准接口夹具固定在机床工作台上,锁紧模块具备定心、长度定位和快速拉紧和释放作用;可移动部分是直接装夹工件的,在其夹具底板下表面安装具有定位和拉紧功能的对合锁紧销。

使用时可移动部分在机床外将工件装夹固定好,整体搬运到机床内通过零点定位系统标准接口准确定位、快速拉紧;工序加工完成后,零点定位系统锁紧模块释放对合锁紧销,即可将工件与可移动部分一起搬运撤离出机床。

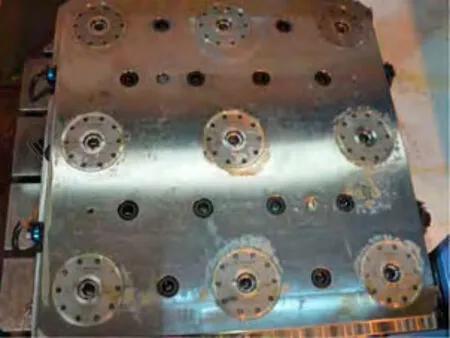

根据零件的尺寸和切削力评估,设计一套具有9个锁紧模块的快换工作台,布局方案如图9所示。其中1个用于定心,1个用于定向,剩下的7个用于快速拉紧。同时该平台针对小型零件可以任选其中的4个或者6个作为快换平台,实现不同类型不同尺寸零件的快速装夹,具有很好的通用性。

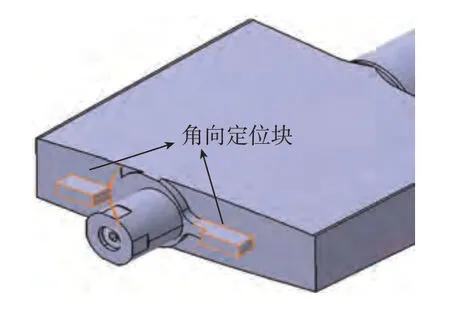

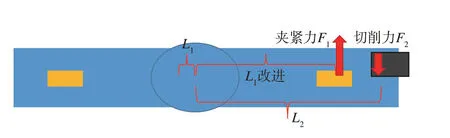

2.1.3 零件工艺凸台设计

传统的设计通过夹具不动,零件相对于夹具转角度的方式实现不同闭角的装夹。为了减少零件多次装夹带来的找正误差和找正时间,且为了提高定位装夹的刚性,在原来圆工艺凸台的基础上增加角向定位块,防止零件加工过程中发生角向旋转,进而采取零件相对于夹具不动的方案,工艺凸台设计如图10所示。受力分析如图11所示,切削力F2×L2=夹紧力F1×L1改进,因改进前依靠圆凸台上的小平面进行角向定位,L1很小,改进后,两个角向定位块距离中心距离明显增加,L1改进>L1,可以看出角向定位块能提供更好的防转动的扭矩。

图8 加工中心柔性快换夹具Fig.8 Machining center flexible quick change fixture

图9 零点定位系统锁紧模块布局方案图Fig.9 Zero positioning system locking module layout scheme

2.1.4 柔性夹具设计

快换夹具可移动部分除了夹具底板下表面安装对合锁紧销。底板上表面的柔性夹具设计完成零件相对于夹具的装夹和定位。如图12所示,黄色的面为定位面,定位面的位置和尺寸精度等级一般不低于8 级;蓝色表示辅助可调定位销,通过辅助定位能够最大限度增加大翼面的支撑;橘红色为夹紧机构,夹紧点直接设计在定位面上,保证加工刚性;绿色为坐标系找正面。

使用时,由于坐标系是在夹具上找正,配合高精度的零点定位系统和后面介绍的倒锥玉米铣刀,只需要一次装夹以及首件坐标系找正后,实现一个批次的零件准确定位和快速拉紧,装夹时间由原来的最长8h 减少到平均2h,并且由于提高了装夹的稳定性和刚性,切削参数可以得到大幅度提升。

这套夹具不仅能用于在卧式加工中心上进行深槽腔的加工,还可以用于在立式三坐标加工中心上加工上下大翼面,实现多工位一次快速装夹切削,具有很好的柔性。

2.2 大悬伸快进给铣削技术

快进给铣削的原理是通过减小刀具主偏角,以小切深方式进行加工,从而保证在每齿进给量较大、切削厚度较小的情况下相应的切削力较小,但材料去除率反而能够提高几倍,加工生成接近最终形状的外形,其数学关系为T=sin(K)Fz,其中,T为平均切削厚度,K为刀具主偏角,Fz为每齿进给量。由于加大了切削刃与零件的接触线长度,降低了刃口的应力集中现象,从而提高了刀片的切削寿命。

图10 优化后的工艺凸台设计Fig.10 Optimized process boss design

图11 角向定位块受力分析Fig.11 Force analysis of angular positioning block

图12 快换夹具三维结构图Fig.12 Three-dimensional structure of quick change fixture

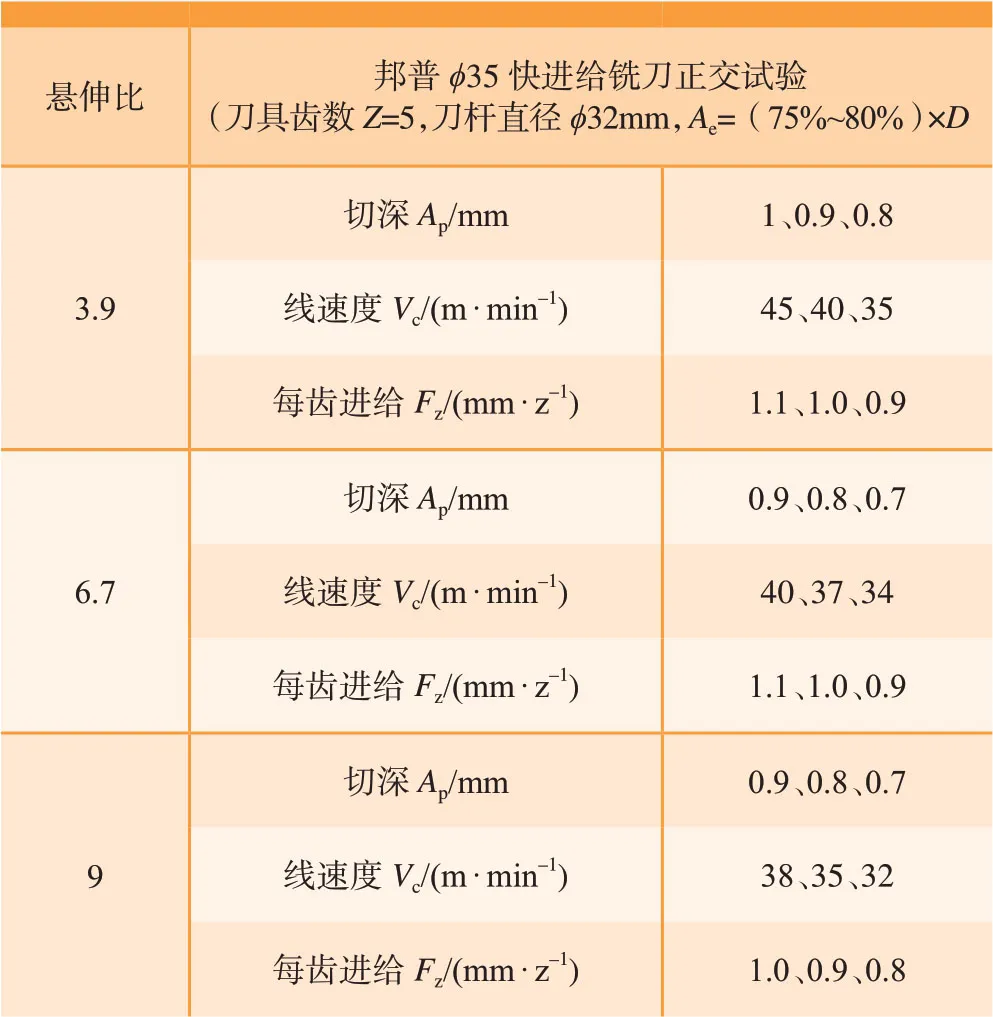

表1 邦普φ35快进给铣刀正交试验Table1 Bond’s φ35 fast feed milling cutter with orthogonal test

2.2.1 刀具选型

(1)刀具主偏角选型。

在钛合金加工过程中,切削厚度是影响切削力大小的主要因素,而根据公式T切削厚度=sin(K主偏角)Fz,切削厚度T又受刀具主偏角的直接影响,所以选择合适的主偏角是第一步。刀片类型不同其主偏角也不同,常见的有三角形可转位刀片、方形可转位刀片和自旋转铣刀。由于三角形可转位刀片和自旋转铣刀根据不同的切削深度其主偏角会变化,带来径向切削力的变化,这种变化对于大悬伸刀具来说容易引起颤振现象,并且随着刀具的悬伸越长,径向切削力必须越小,所以最终选择了主偏角为10°的方形可转位刀片。

(2)刀头直径选型。

为了满足290mm的刀具悬伸以及刀具刚性,刀具直径应尽量大。但槽腔的转角半径是20.5mm,如果刀具直径大于φ40mm,需要增加半精加工转角的刀轨,影响效率;如果刀具直径小于φ35mm,需要增加整体铣型腔的刀轨,刀具悬伸比也将大于9,刀具刚性非常差,很容易引起颤振。所以优先选择直径为φ35mm 或者φ40mm的快进给刀头。

(3)刀具接长杆选型。

刀具接长杆的直径需要和刀头配对,为了能充分保证刀具的刚性,优先选择φ32mm 或者φ38mm 整体式带内冷孔的重金属刀杆。由于最终悬伸将达到8~9倍,所以分不同悬伸进行切削才能保证刀具在不同深度的刚性最大化。综合成本,最终把深槽腔分为3层进行切削,每层切削100mm,考虑到刀柄安全距离25mm,每层的工作长度等于每层最大切削深度加上刀柄安全距离,最终选用了接长刀杆的工作长度分别是125mm、225mm、215mm。

(4)刀头齿数选型。

为了能提高进给速度从而提升材料去除率,在转速和每齿进给达到上限的基础上,刀具齿数越多越好,目前市场上φ35mm 或者φ40mm的刀头普遍最多能做到5 齿,所以最终选择5 齿的刀头。

由于厂家φ40mm的刀头以及φ38mm的接长杆,最终我们选择了主偏角为10°的φ35mm的5 齿方形可转位快进给铣刀以及φ32mm的系列接长杆。

2.2.2 切削参数与刀具寿命

切削参数的提升常会带来刀具寿命的降低,所以需要同时平衡材料去除率与刀具寿命,才能实现高性能加工。目标是一组刀片的一个角度加工能满足150min的寿命的同时,平均材料去除率能达到30cm3/min。为了获得不同悬伸比的最佳切削参数,针对不同的悬伸比设计了三因素三水平的正交试验(表1)。

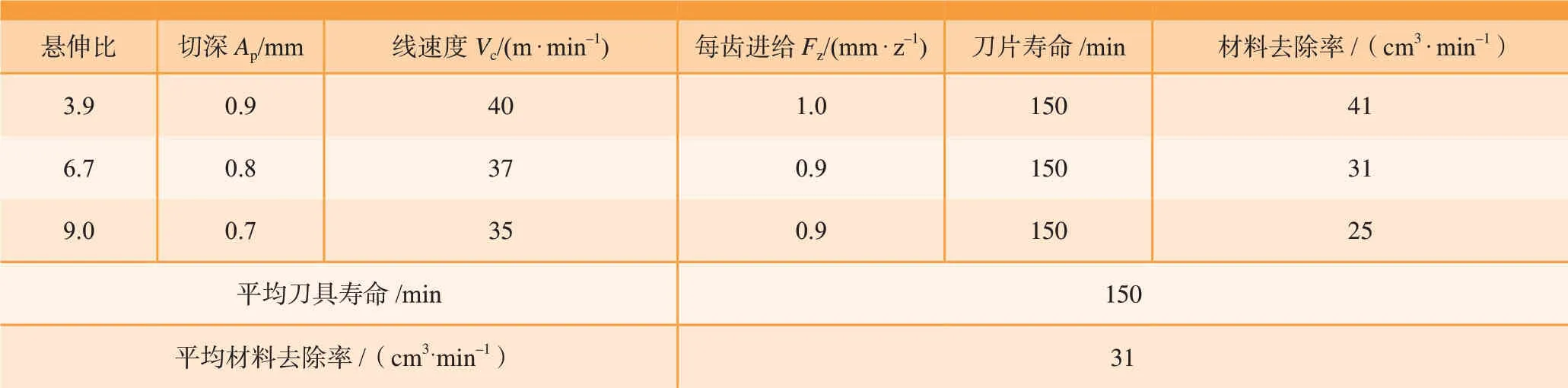

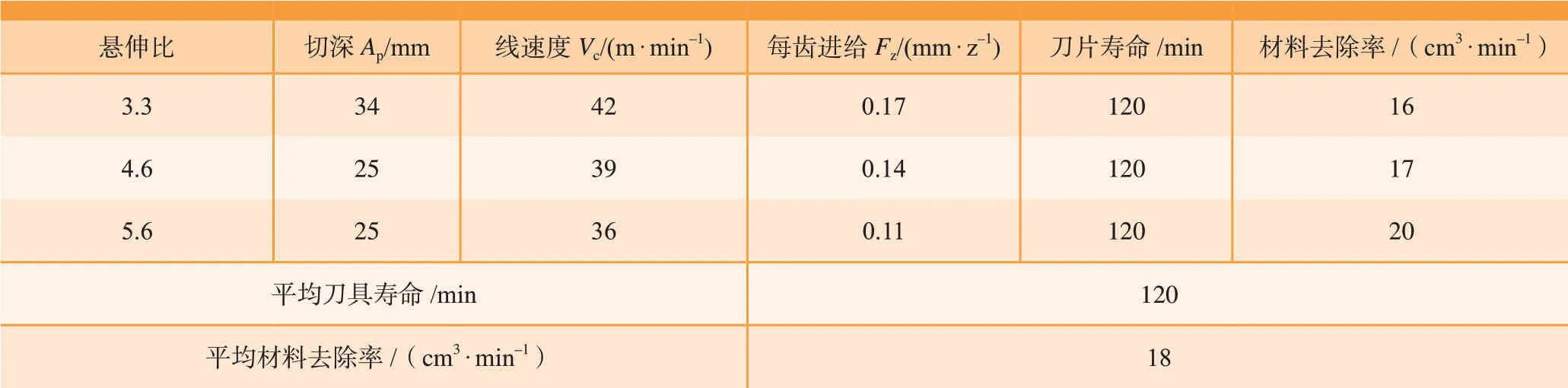

根据3组正交试验,各悬伸比的最佳参数组合见表2。

2.2.3 试验结果分析

通过对试验数据进行分析,TC21封闭深槽腔的粗加工材料去除率达到了31cm3/min,刀具悬伸比在4倍径以内时,材料去除率甚至超过了40cm3/min,同时每组刀片的每个角度的切削寿命保持150min 以上,基本达到了预期目标,证明整体加工方案有效,且处于行业领先水平。后期如果能定制刀头直径φ40mm、刀杆直径φ38mm,且齿数5 齿以上的刀具方案,其平均材料去除率还至少能提升15%~20%,进一步提高切削效率。

2.3 倒锥玉米铣刀铣削技术

2.3.1 刀具选型

为了实现夹具不动,零件也不动,刀头主轴也不偏移角度的情况下加工深槽腔双闭角区域,定制了专用的倒锥玉米铣刀(图13)。根据闭角深槽腔的角度设计倒锥玉米铣刀的倒锥角度为-3.3°。由于玉米铣刀属于重载切削,刀头直径越大刚性越好,且需要加工最深处为290mm,结合倒锥角度,刀头最大直径为φ82mm,刀杆直径最大只能设计为φ50mm,且刀杆和刀柄一体化。由于最终悬伸将达到6倍径,经所以分不同悬伸进行切削才能保证刀具在不同深度的刚性最大化,综合成本,最终把深槽腔分为3层进行切削,每层切削100mm,由于刀头长度为40mm,考虑到安全距离和夹持长度,选用了刀杆的工作长度分别是125mm、190mm、250mm的接长刀杆。

2.3.2 切削参数与刀具寿命

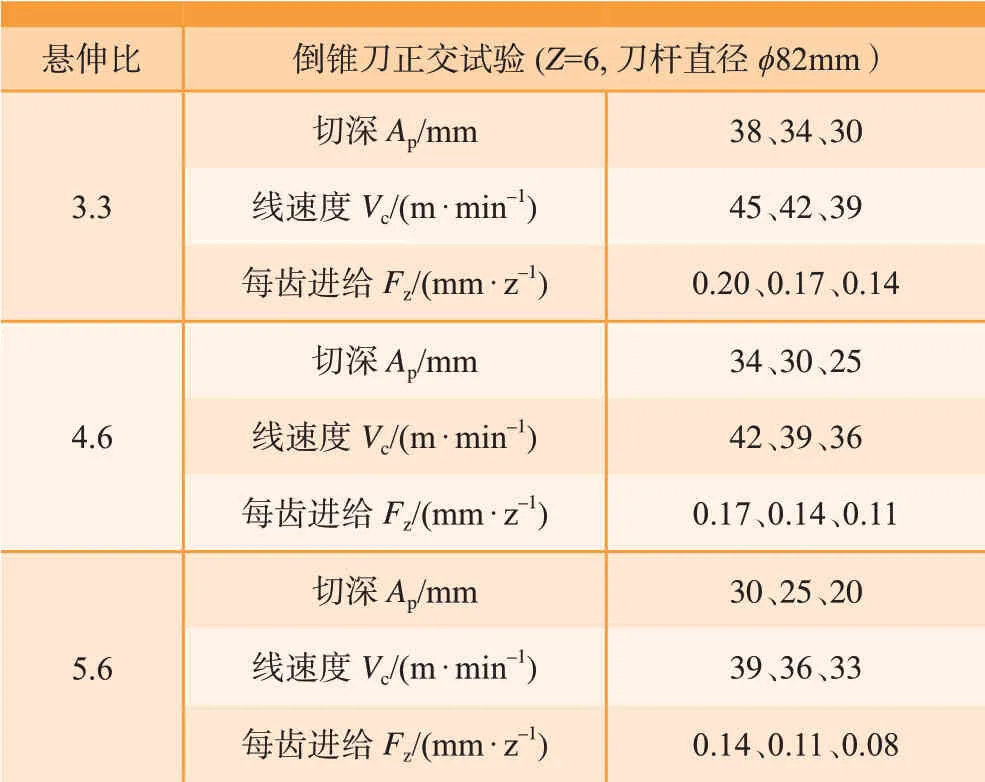

为了实现高性能切削,且获得不同悬伸比的最佳切削参数,针对不同的悬伸比各设计了3 因素3 水平的正交试验(表3)。

目标是一组刀片的一个角度加工能满足120min的寿命的同时,平均材料去除率能达到20m3/min。由于深槽腔双闭角区域的余量随着深度增加而增加,最浅处余量为0,最深处余量达到15mm,余量的不均匀性给加工带来了很大的挑战,根据3组正交试验,各悬伸比的最佳参数组合见表4。

2.3.3 试验结果分析

通过对试验数据进行分析,TC21封闭深槽腔双闭角区域的加工材料去除率达到了18m3/min,并且保持了120min 换一次刀的刀具寿命状态。虽然材料去除率只是快进给铣刀的60%,由于总的闭角区域切削余量不多,且相比于多次装夹带来的装夹时间和风险,利用倒锥玉米铣刀加工深槽腔双闭角区域效率提升1倍以上,达到预期目标,证明整体加工方案有效。

2.4 换刀方式提效

传统的深槽腔加工方式为U 钻+玉米铣刀+插铣,换刀次数每件垂尾转轴梁达到了70次左右,每次换刀需要至少7min,也就是需要8h 进行换刀。通过优化后,选择快进给铣刀铣深槽腔直角区域+倒锥玉米铣刀铣深槽腔双闭角区域的加工方案,由于材料去除率和刀具寿命的提升,换刀次数降低到20次。为了进一步减少换刀时间,传统的换刀方式为取出刀体后换刀片,优化后的换刀方式为,准备A和B两套刀体,换刀时,直接把完整的刀体B换成刀体A,每次换刀统计仅需要2min,整体换刀时间只需要40min,进一步提升了加工效率。

表2 快进给刀各悬伸比的最佳参数组合Table2 Best combination of parameters for each of the fast-feeding knives

图13 倒锥玉米铣刀结构Fig.13 Inverted cone corn milling cutter structure

表3 正交试验Table3 Orthogonal test

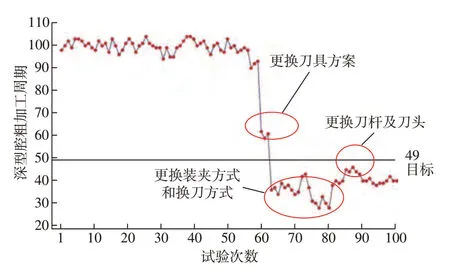

2.5 现场加工验证

通过对现场加工的100 件零件的追踪和详细数据记录,对比原方案,加工周期缩短50% 以上,实际加工数据如图14所示。由于试验阶段,切削参数相对保守,刀具寿命还有冗余量,现场加工验证阶段普遍切削参数普遍进行了10%左右的提升,且根据机床数据追踪,计算得到利用快进给铣削方式的双闭角深槽腔粗加工的材料去除率3.9倍悬伸比能保持41cm3/min 以上,6.7倍悬伸比能保持32cm3/min 以上,9倍悬伸比能保持28cm3/min 以上,且平均材料去除率能保持35cm3/min 以上,同时每组刀片的每个角度的切削寿命保持150min 以上,基本达到高效铣削的目的。

图14 转轴梁深槽腔的加工时间序列图Fig.14 Processing time series diagram of deep groove cavity of shaft beam

3 结论

本文基于生产实践,从零点系统、夹具设计、零件工艺凸台设计、刀具方案、切削参数、换刀方式等方面,研究TC21钛合金转轴梁双闭角深槽腔的高效切削运用和多工位一次快速装夹技术,总结了一套完整的结合零点定位和大悬伸快进给铣削的方案。

(1)总结了一套完整的铣削方案。通过正交试验得出各不同刀具悬伸比的最佳切削参数。

(2)设计了一套基于零点定位系统的快换夹具,结合倒锥玉米铣刀,只需要一次装夹以及首件坐标系找正后,实现一个批次的零件的准确定位和快速拉紧。

(3)实践证明,悬伸比6倍径的倒锥玉米铣刀能稳定切削钛合金深槽腔双闭角区域。

(4)实践证明,悬伸比9倍径的快进给刀具也能高效稳定切削TC21钛合金深槽腔,颤振现象不明显。

(5)对比插铣,3.9倍悬伸比的快进给刀具的材料去除率提升150%以上,6.7倍径悬伸比的快进给刀具提升100%以上,9倍悬伸比的快进给刀具提升70%以上。

(6)对比强力铣削,3.9倍悬伸比的快进给刀具的材料去除率提升100%以上,6.7倍径悬伸比的快进给刀具提升50%以上,9倍悬伸比的快进给刀具提升40%以上。

(7)在保持高效率切削的同时,能保证快进给每组刀片的每个角度的切削寿命达到150min,也就是一个刀片的寿命能达到600min。相比插铣和强力铣削,寿命也大大提升,按年产量50 件,每年在转轴梁仅仅封闭深槽腔的加工就能节约刀具成本达到37.5 万元,因效率提升,节约的人力成本、设备折旧及能源消耗每年也能节约近30 万元。

表4 倒锥玉米铣刀各悬伸比的最佳参数组合Table4 Best combination of parameters for each overhang ratio of inverted cone corn milling cutter