10-103工作面两巷水力压裂切顶卸压技术

2020-07-02王瑞捷

王瑞捷

(霍州煤电集团有限责任公司 生产技术部, 山西 霍州 031400)

煤矿井下工作面开采后,受遗留区段煤柱支撑作用,煤柱附近顶板岩层会形成一定范围的悬顶,顶板岩层中矿山压力未得到释放,将会通过遗留煤柱进行应力传递,进一步传递到底板岩层中,若煤层间距过小,则下煤层的开采会受到上部煤层遗留煤柱的应力传递影响,出现应力过大,巷道失稳,顶板难以控制的现象[1]. 现阶段采用顶板预裂技术将上方采空区顶板在固定方向上进行破断,降低下部煤层的应力,保证工作面的安全生产[2]. 李永军等[3]采用FLAC3D和理论分析,通过水力压裂切顶技术有效缩短了基本顶来压步距;张文龙[4]应用水压致裂技术降低了工作面前方的超前支承压力;许建平[5]优化了干河矿2-209工作面水力压裂参数,保证了两巷的变形稳定。为了保障回坡底煤矿11#煤层工作面的安全开采,对上部煤层10-103工作面两巷进行了水压致裂切顶研究。

1 工作面概况

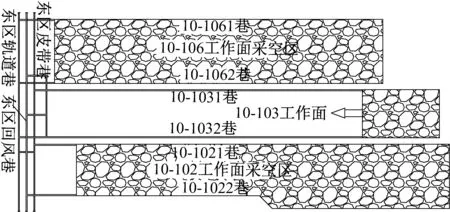

回坡底煤矿开采10#煤层和11#煤层,10#煤层平均厚度2.6 m,11#煤层平均厚度3.2 m. 目前,10#煤层正在回采10-103工作面,该工作面处10#煤层埋深282~407 m,与11#煤层的层间距4~6 m,平均5 m. 10-103工作面回采方向右侧为10-106工作面采空区,10-1062巷与10-1031巷净煤柱24 m. 11-102工作面位于10-102工作面(已采)正下方,10-102工作面位于10-103工作面回采方向左侧,10-1032巷与10-1021巷净煤柱25 m. 11-1021巷位于10-102工作面采空区下,内错6 m布置,11-1021巷与10-1032巷净煤柱31 m.10-103工作面布置图见图1,图2.

图1 10-103工作面平面布置图

图2 10-103工作面立面布置图

2 相似工作面巷道未切顶时变形量现状

10-107工作面与11-105工作面布置情况与10-103工作面与11-102工作面布置情况相似。10-107工作面回采时,11-105工作面巷道变形破坏严重,11-1051巷受10-107工作面回采影响处顶板下沉量0.5~0.7 m,煤柱侧帮鼓量0.6~0.8 m,底鼓量0.5~0.8 m. 为保证11-105工作面正常回采,采取以下措施:1) 在煤柱侧距底板0.6 m、1.5 m处各施工点锚索,维护长度450 m,共施工帮锚索152根。2) 顶板正中施工点锚索,维护长度450 m,共计施工顶锚索440根。3) 支设“一梁三柱”420组对顶板进行维护,排距1 m,压力显现严重段排距0.5 m,维护长度350 m.

为避免11-1021巷受10-103工作面采动影响出现顶板压力过大问题,采用水力压裂技术对顶板岩层进行切割卸压,解决巷道受上层煤工作面开采产生的压力显现问题,减少工作面巷道维护量,确保近距离煤层开采顶板安全。同时,通过10-103工作面两巷切顶卸压,解决11-103工作面开采时的巷道顶板压力问题,减少11-103工作面与11-102工作面及11-103工作面与11-104工作面的煤柱尺寸,提高资源回采率,保障11-103工作面安全开采。

3 10#煤工作面采空后煤柱上方岩层结构

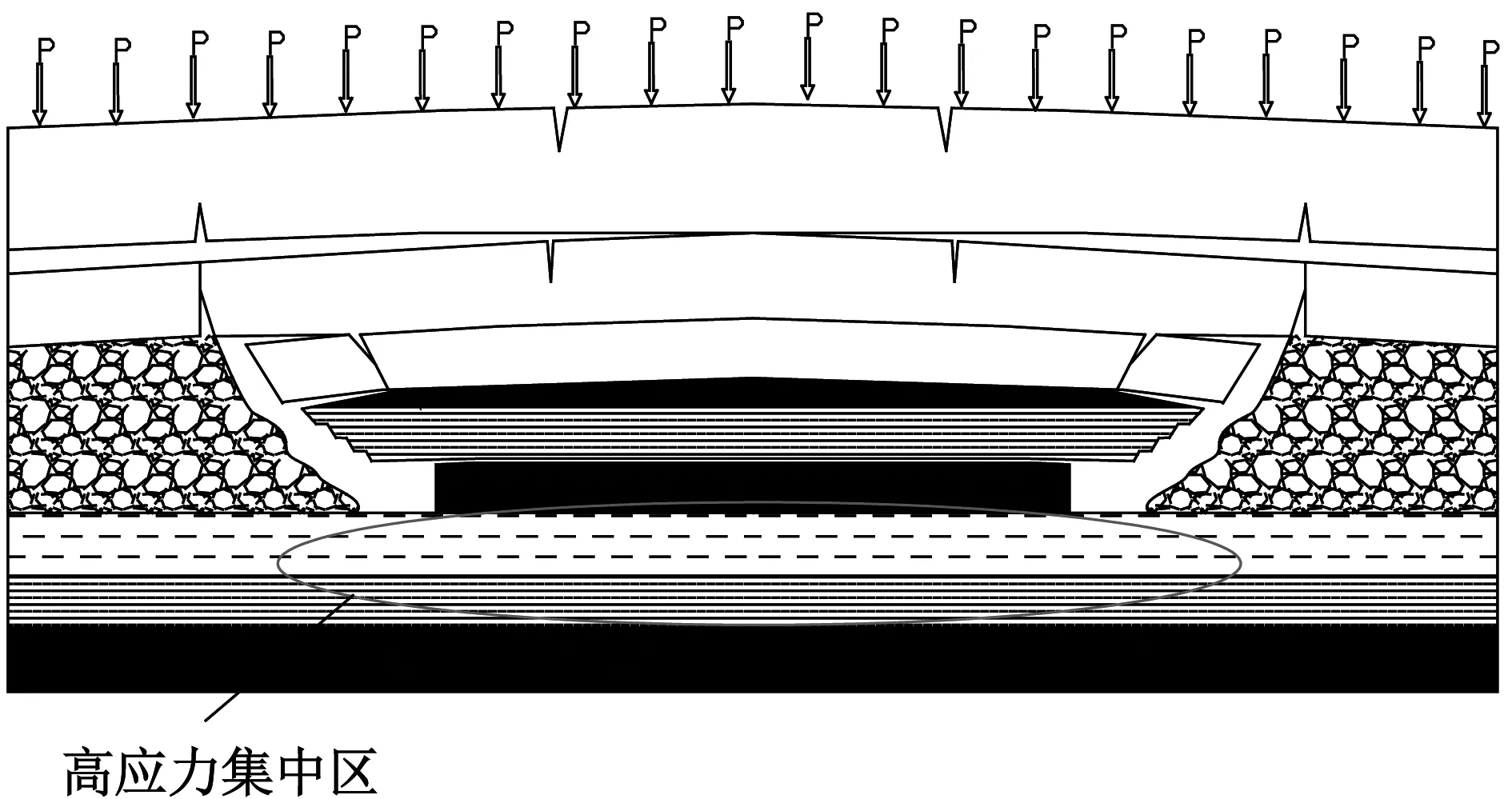

3.1 未切顶时煤柱上方岩层结构

10#煤层工作面回采后,在10#煤层煤柱下即11#煤层围岩中,会出现应力集中情况。由于10#煤工作面巷道顶板垮落情况差,难以充填实采空区,煤柱两侧一定范围的顶板没有矸石的支撑,形成悬臂梁结构,顶板的压力全部作用于煤柱上,顶板类似“扁担”压在煤柱这个支点上,煤柱承受的高压力会传递到底板中,导致煤柱附近11#煤层围岩应力大,煤柱下围岩应力分布示意图见图3. 11#煤工作面巷道布置在10#煤煤柱附近一定范围内时,巷道围岩应力高,支护困难,易出现大面积的变形破坏,影响工作面安全、高效回采。

图3 切顶前煤柱顶板结构及底板应力集中图

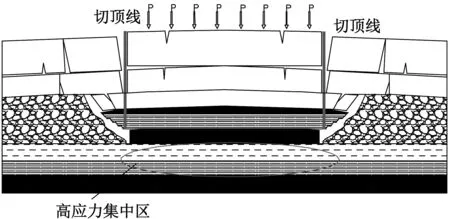

3.2 切顶后煤柱上方岩层结构

采用水力压裂切顶技术,在10#煤层巷道顶板中进行切顶卸压,切顶效果见图4. 切顶后顶板垮落效果好,减少了悬臂梁的长度,10#煤层顶板作用在煤柱上的压力大幅降低,煤柱传递到底板上的应力也降低,煤柱附近11#煤层围岩应力大小和范围均降低,其作用:

1) 11#煤工作面巷道布置可以靠近10#煤煤柱下方,甚至可以与10#煤层巷道重叠布置,降低11#煤层工作面煤柱尺寸,提高资源回采率。

2) 降低巷道支护难度,巷道在11#煤层工作面回采期间不会出现大面积的变形破坏,一次支护保证工作面安全、高效回采。

图4 切顶后煤柱顶板结构及底板应力集中图

4 水力压裂切顶卸压设计

4.1 地质力学测试参数

2014年回坡底煤矿在10-1021工作面巷道进行现场实测,得到测站垂直应力为8.77 MPa,最大水平主应力为9.32 MPa,最大水平主应力方向为N51.6°W,最小水平主应力为4.99 MPa,巷道轴线为N61°E,与最大水平主应力夹角为112.6°.

测站所在巷道顶板以上10 m范围内岩层依次为泥岩、9#煤层、K2灰岩。泥岩强度为23.17 MPa,9#煤层强度为17.26 MPa,K2灰岩强度为100.39 MPa.

4.2 工作面顶板岩性

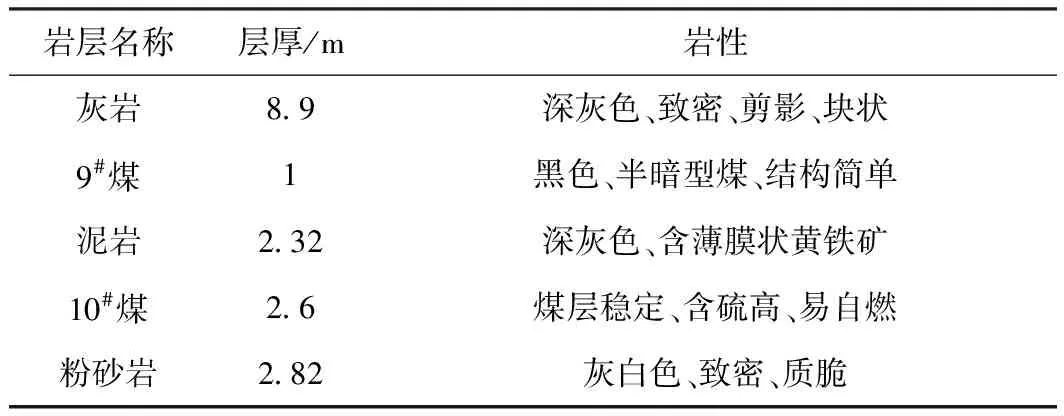

10-103工作面10#煤层平均厚2.6 m,煤层倾角1°~9°,平均5°,煤层硬度(f)为0.9~1.1,采用综合机械化开采,全部垮落法管理顶板。工作面埋深为368~411 m. 10-103工作面附近煤岩层见表1.

4.3 水力压裂技术参数

水力压裂技术具体施工步骤为:1) 根据顶板岩层结构确定压裂参数。2) 水力压裂钻孔施工。3) 实施压裂,并记录监测。

表1 10-103工作面区域煤岩层岩性表

根据回坡底煤矿10-103工作面具体条件结合相似工作面钻孔经验,确定水力压裂技术参数:钻头d56 mm,钻杆d42 mm,钻孔长度为35 m,钻孔间距为8 m,仰角为50°,与巷道轴向夹角0°. 单孔压裂9次,压裂时间30 min,单孔压裂间隔3 m.钻孔布置见图5.

水力压裂起裂压力Pb可由下式进行计算[6]:

图5 钻孔布置图

Pb=3σmin-σmax+σt

式中:

σmin—岩石抗拉强度的最小值,MPa;

σmax—岩石抗拉强度的最大值,MPa;

σt—岩石抗拉强度,MPa.

由于裂纹扩展时的多向性,需考虑一定的富余系数,确定10-103工作面水力压裂采用的高压注水泵压力为62 MPa,电压为660 V或1 140 V,电机功率为90 kW,流量为80 L/min.

4.4 压裂工艺

封孔器的安装:连接安装封孔器,接静压水对封孔器进行排气、试压,保证运作正常,通过高压胶管将连接好的手动泵和储能器与封孔器连接,连接处“O”型密封圈密封,采用快速连接方式。

水压仪安装在高压胶管和注水钢管连接处。具体的施工工艺:

1) 安装、连接、调试工作结束后,连接注水钢管,将封孔器推送至预定位置(预裂缝处),封孔、注水压裂。采用倒退式压裂法,即从钻孔底部开槽处向外依次进行压裂。

2) 手动泵加压封孔器,待压力达到10~16 MPa后停止加压,观察钻孔并监测压力表,检验封孔器能否保压,若钻孔中有水流出或压力下降明显,说明封孔失效,检查封孔器各个连接处及封孔器本身,找出并解决问题,确保封孔器正常工作。

3) 开启水压仪,给高压水泵先通水再通电,然后慢慢加压,同时记录水泵压力表、流量计以及手动泵压力表数据,继续加压直至预裂缝开裂,这时压力会突然下降,保压注水使裂纹继续扩展,保压注水压裂时间根据现场压裂情况确定,若巷道顶板、煤帮或钻孔中有水渗出或冒出时,立即停止压裂。

4) 压裂结束后,高压水泵先断电再停水,封孔器卸压,然后退出钻孔。

5 工业试验

10-103工作面采用水力压裂技术进行预裂顶板岩层,为研究该方案参数的合理性及巷道围岩的变形量,在11-102工作面皮带巷每隔30 m设置一个测站,分别记录巷道两帮及顶底板变形量。

通过提取测站数据分析可知,在工作面回采时,两帮移近量稳定在112 mm,顶底板移近量稳定在142 mm,相比较10-107工作面未进行水力压裂切顶处理,当10-107工作面回采时11-105工作面巷道发生较大的变形量500~800 mm. 通过对10-103工作面进行水力压裂切顶处理,完全可以保证下煤层11-102工作面巷道的安全稳定,保障下层煤工作面的正常回采。

6 结 语

采用水力压裂技术对上层10#煤层巷道顶板卸压,切顶后顶板垮落效果好,减少了悬臂梁的长度,10#煤层顶板作用在煤柱上的压力大幅降低,煤柱传递到底板上的应力也降低。工业试验结果表明,巷道变形量控制在一定范围,保证了下层煤的安全开采。水力压裂切顶卸压技术可用于不同层位煤层巷道保护。