无砂法真空预压关键技术简析

2020-07-01刘祥玉桂建达

刘祥玉,桂建达

(中交天津港湾工程设计院有限公司,天津 300461))

引 言

海砂、河砂资源过渡开采造成自然资源的破坏,同时也带来了严重的污染,随着国家对环境保护力度的加大,全国各地相继出台了对自然砂源的限制和保护措施,工程建设中砂源供应不足现象日渐突出。传统真空预压作为软土地基处理有效手段沿海工程建设中得到广泛应用,但随着砂源供应减少,传统砂真空预压工艺法受到很大限制。无砂法真空预压工艺已经取代传统真空预压的趋势越来越明显。本文以天津临港经济区某地基处理工程为例,对无砂法真空预压工艺关键技术问题进行深入的分析研究。

1 项目概况

本工程位于天津临港经济区,渤海23路以东,津晋高速东沿线以南,地基处理面积约66.0万m2,主要处理吹填造陆淤泥及原地基上部含水率较高,强度较低淤泥及淤泥质粘土等。

在地基处理场地直接铺设钢丝软管作为水平排水通道,分为直径50 mm主管和直径25 mm支管。采用塑料排水板作为垂直排水通道,排水板按正方形布置,间距 0.8 m,排水板打设底高程约为-13.5 m,每两排水板板头与相邻钢丝软管采用双向手型接头连接。

采用一层150 g/m2编织布+三层聚乙烯或聚氯乙烯薄膜,密封膜要求在工厂热合一次成型。

一期区域在满足交地标准前提下有效满载预压时间不少于120天。

图1 真空预压断面

2 关键技术

2.1 计算方法

1)土体强度增长计算

本工程为场地为在原海床面吹填形成,表层为近期吹填土,下部为原海床淤泥及淤泥质土,上述土层含水量高,土体强度低,为高压缩性土层。真空预压处理可提高有效软土地基土体强度。

依据土体强度增长计算理论,同时,根据《水运工程地基设计规范》规定,地基土强度增量的标准值可按下式计算:

式中:Cuk为地基或土层强度增量的标准值(kPa);Urz为地基或土层的平均固结度;σzk为地基或土层的附加应力平均值标准值(kPa);φcq为地基或土层的固结快剪内摩擦角标准值(kPa)。

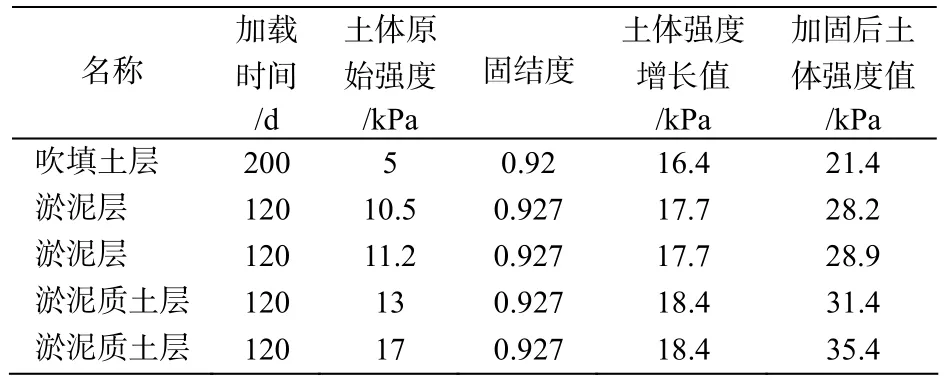

表1 土体固结度及强度增长计算结果

2)地基沉降计算

真空预压加固后可有效消除场地内欠固结土层沉降,按规范计算结果如表2。

表2 地基沉降计算结果

地基处理后预估沉降量为 1.9 m,现状场地平均高程约为 3.5 m,处理后预估场地平均高程为1.6 m。

2.2 设计要点

1)排水通道

无砂法真空预压取消了砂垫层,通过管件直接连接到塑料排水板,但同时膜下真空压力也直接作用到了排水滤管上,排水板与滤管的连接成为影响真空度传递的重要因素,同时,在真空压力的直接作用下对滤管环刚度要求也就更高。

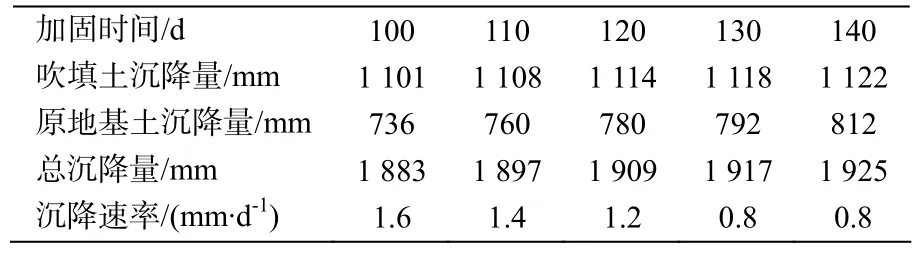

针对上述问题,设计采用双向手型接头将滤管与排水板连接,并用滤布包裹。同时将传统滤管改为了钢丝软管,根据前期浅层真空预处理的试用结果,并经过多次对比研究分析,最终确定钢丝软管的技术指标。

表3 25 mm钢丝软管指标

表4 50 mm钢丝软管指标

竖向排水通道是深层土体在真空预压过程中孔隙水向外排出的最重要通道,竖向排水通道的优劣直接影响到整个真空预压处理效果,本次设计采用B型塑料排水板,但同时要求纵向通水量不低于40 cm3/s。

2)密封系统设计

与传统真空预压工艺相比,在密封膜下增设了一层编织布,主要是保护上部密封膜。因为没有砂垫层,排水板打设后容易出现未闭合的桩孔,在真空压力作用下,仅靠密封膜自身强度容易出现爆膜现象,同时也防止膜下管件在真空压力下刺破密封膜。

3)抽真空系统设计

本次设计采用了水气分离式真空预压设备。新型抽真空设备主要由水气分离装置、真空泵站、自动控制装置等组成的有机组合体。

真空泵站启动后,在水气分离罐内形成真空压力,真空压力通过膜下管路、塑料排水板向地基传递,地基中的水、气在负压作用下,通过排水板、膜下滤管向水气分离罐内富集。水、气在水气分离罐内自动分离,气体通过真空泵站排出,水在罐内达到一定高度后,水气分离罐内排水装置自动开启,将水排到罐外。根据现场实际效果,每个泵站的有效抽真空面积宜控制在5 000 m2左右。

图2 水气分离式真空预压新设备布设工艺断面

2.3 施工关键技术

1)打设塑料排水板

无砂法真空预压,因为露出塑料排水需直接连接到滤管(水平向排水通道),要求排水板两端必须剪头并密封以防淤泥堵塞,以保证板头干净无堵塞,必要时要用水清洗。同时要控制好塑料排水板与滤管连接尺度,既保证连接长度满足要求,又不宜过长,以免形成凹凸点对密封膜造成不利影响。其次打设塑料排水板时要保证间距,必须打设到底,严禁有扭结断裂、撕破滤膜等现象。

2)管路连接

无砂法真空预压,水平排水通道与竖向排水通道的管路连接采用了双向手型接头并用滤布包裹,同时应保证排水板滤膜的完整。同时应将连接部位固定,避免出现尖锐凸起位置,抽真空过程中对密封膜造成破坏。

3)土工布及密封膜铺设

连接好排水管路后应及时铺设编织布及密封膜,避免排水板及连接管件滤膜风化、脱落。在铺设密封膜前应清理场地杂物,尤其是尖锐、块状物体,如有管路连接件存在尖锐凸起现象,应通过加铺土工布、适当埋设等措施进行现场处理。

4)抽真空

真空设备与出膜装置连接完成后开始抽真空。抽真空应分两个阶段进行,试抽气阶段应严格按照设计分级加载要求控真空压力。同时在正式抽真空期间应对场地进行定期巡视,严格巡检密封系统质量。因为膜下无砂垫层缓冲,膜下可能附着繁殖的海蛎子对密封膜的破坏更加明显。

3 加固检测效果分析

3.1 沉降监测

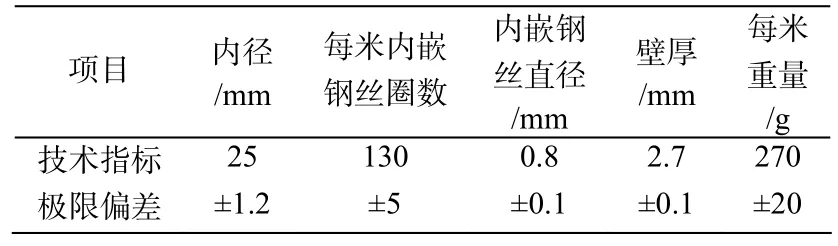

经加固期间现场沉降监测并结合前期不同阶段沉降量监测数据汇总,本工程1~6区沉降量与理论计算值接近,7~14沉降量与理论计算值相比偏小。该结果与现场实际地质条件相吻合。

表5 沉降量统计

3.2 孔隙水压力监测

图3 各区孔隙水压力消散情况

根据加固期间现场孔隙水压力监测数据分析,各区孔压消散变化曲线基本符合正常规律,个别空压反弹情况均由现场停泵检修等现场施工控制引起。孔压消散变化曲线详见图3。

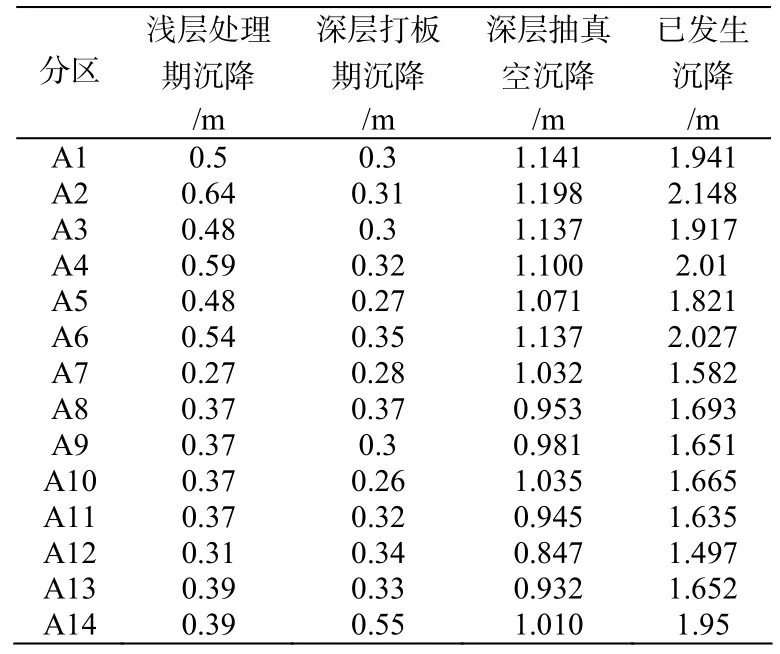

3.3 加固后十字板检测

加固前后进行了现场十字板检测,经过真空预压地基处理后,处理深度内土体强度有了非常明显的改善,详见表6。

表6 真空预压加固前后现场十字板检测对比

4 与传统真空预压对比分析

1)加固荷载对比

与传统工艺相比,无砂法真空预压少了上部工作垫层(粉细砂)和中粗砂垫层。因此,所受荷载有所不同,除85 kPa真空负压外,减少了上部砂垫层荷载。

2)处理工艺对比

以本工程为例,无砂法真空预压水平向排水通道采用了钢丝软管和手型接头,真空度通过管件连接由抽真空设备直接传递到了排水板,传统的膜下真空度概念有所变化,检测过程中将压力表置于排水板下,真空压力的有效利用率更高。

3)设计要点对比

本次设计通过固结度及沉降计算确定了排水板间距为0.8 m,抽真空时间120天,与传统方案确定原则基本相同;由于采用了钢丝软管与排水板直接连接,钢丝软管间距为1.6 m,较之传统方案更密。

4)施工技术要点对比

与传统工艺相比,无砂法真空预压增加了管路连接施工环节,对于板头及连接部位的保护也要求更高,需要现场加强控制;因为没有了砂垫层作为缓冲,水平向排水通道管件直接置于密封膜之下,为避免排水板桩孔或膜下硬物对密封膜的破坏,需要严格场地排查;与传统工艺检测砂垫层中真空度有所不同,无砂法工艺检测的是排水板板下真空压力。

5)加固效果对比

根据现场监测数据,真空预压期间沉降量及孔隙水压力消散趋势及规律与传统工艺基本相同,且与理论计算沉降数值接近。

5 结 语

通过天津临港经济区某软基处理工程设计,为无砂法真空预压工艺在设计要点、参数确定、施工技术要点等方面积累了大量实际经验,为在天然砂源无法保障的地区推广无砂法真空预压处理工艺工程积累了可靠经验,也为后续类似工程提供借鉴。