轨道式集装箱龙门起重机自动化改造技术应用

2020-07-01王连成魏梦娇

王连成,魏梦娇

(中交第一航务工程勘察设计院有限公司,天津 300222)

引 言

轨道式集装箱龙门起重机(以下简称 RMG)作为集装箱堆场的主要装卸设备,具有良好的技术改造条件,国内许多港口拟对其进行自动化改造,使其升级为自动化轨道式集装箱龙门起重机(以下简称ARMG)。

1 RMG自动化改造主要目标

根据装卸作业生产放入需求,RMG改造升级成ARMG主要是实现以下功能[1]:

1)不再需要RMG司机,仅通过操作员在中控室远程操作台完成对ARMG的监控和简单操作;

2)ARMG总能长时间保持额定效率作业,其平均作业效率能达到28~30 move/h;

3)ARMG有较高的设备系统完好率,其故障间隔循环数不小于10 000 move;

4)ARMG有较高的自动化程度,能与TOS系统进行无缝连接,能进行场内自动抓取箱及翻倒箱,能实现内集卡自动化;

5)ARMG远程操作台与ARMG能够实现“多对多”远程操控作业模式,操控比达到1:6。

2 RMG自动化改造的主要内容

2.1 增加ARMG自动定位系统[2]

ARMG定位系统主要用来确定ARMG的三大机构(起升机构、小车机构、大车机构)前者相对后者的绝对位置,三大机构对应要作业的集装箱的三维坐标。以地面为基准建立一个坐标系,小车位置定义为X方向,大车位置定义为Y方向,起升位置定义为Z方向。

1)起升机构定位系统

起升位置的检测,在起升的卷筒旁安装一个绝对位置编码器,对起升高度进行定位;在起升卷筒末端另设有凸轮限位,用于起升高度安全保护及对起升位置进行校验。

2)大小车定位系统

大车定位系统采用目前国内外应用最为成熟的FLAG定位系统。FLAG定位系统采用双边绝对值编码器+定位板FLAG校验的方式。在ARMG两侧大车机构上各安装1个绝对值编码器和一套对射传感器,用于对大车的绝对位置进行检测;在ARMG两侧轨道旁安装定位板FLAG(每隔6 m布置一个),用于在大车行进过程中对编码器位置进行校验。如图1所示。

图1 大车机构FLAG定位系统

对于自行小车传动系统,可采用在小车机构运行轨道旁安装一排磁尺,用于对小车机构传动内的实际位置进行互相校准;对于齿轮齿条传动系统,可在电机侧安装一个安全级别的编码器。

3)吊具微动系统

吊具微动可通过四个变频器驱动的电动推杆电机来实现,同时增加绝对值编码器来反馈推杆的实际位置,能达到快速且精准的调整吊具,缩短吊具对箱时间。

4)负载定位系统

负载定位系统为了弥补吊具的定位误差,通过微动推杆、扫描仪或光纤陀螺仪等相关检测技术得到吊具相对于小车的一个相对位置,PLC系统根据系统提供的检测结果计算出一个补偿位置值,并实时监测吊具相对于小车和周围集装箱之间的距离。同时结合吊具和集装箱的相对位置,自动控制PLC会对安装在上架上的吊具微动系统发送指令,补偿测量的偏差值,最终完成吊具定位。对于使用八绳机械防摇吊具,吊具定位系统无需额外增加吊具防摇功能;对于非八绳吊具,则需增加小车吊具的闭环防摇功能。

2.2 增加目标定位系统

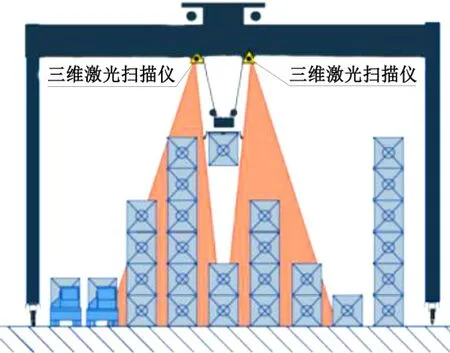

目标定位系统是通过安装在小车架平台上的两个三维激光扫描仪持续扫描目标物。三维激光扫描仪扫描速度快、精度高,能在小车和大车机构高速运行过程中消除干扰因素对目标物进行精确扫描。目标物包括自动化箱区的集装箱、内外集卡车轮廓、内外集卡所载集装箱。如图2所示。

图2 小车架平台上安装的三维激光扫描仪

系统主要能实现以下功能:

1)系统能对箱区轮廓进行扫描,自动识别小车方向和大车方向的各种箱型,如45 ft、40 ft、20 ft,并能扫描出集装箱的高度、宽度和箱间的间隙尺寸(排间隙及贝位间隙)。扫描出的信息跟TOS系统传来的箱区信息作比较,校验其一致性,通过确认后的集装箱轮廓可以计算出集装箱的防碰撞距离,完成对小车的减速和停车控制。

2)系统根据三维激光扫描仪读取的集装箱轮廓信息,计算出最优路线,系统引导吊具停在待装集装箱位置或集卡正上方,并控制吊具下降至安全高度,然后提示远程操作员进入手动作业状态。

对于三维激光扫描仪,为保证其测量数据的准确性,在每个箱区入口ARMG轨距内安装1个目标定位矫正装置。如图3所示。

图3 TPS矫正装置

2.3 增加集卡引导定位系统

RMG传统方法依靠集卡司机通过个人目测,前后反复移动集卡,完成集卡与吊具对位。传统方法降低了RMG装卸速度,且吊具、集装箱与集卡间的碰撞难以避免。ARMG增加集卡引导定位系统,采用基于二维(单车道或车道在轨道侧方案)、三维激光扫描仪(双车道,作业车道与轨道之间有超车道方案)的方式,实现集卡快速精确定位。三维激光扫描仪安装在 ARMG大梁上、二维激光扫描仪安装在 ARMG大腿横梁处,用于对内外集卡进行停车引导,并采用 LED显示屏显示集卡对位信息(前进或后退方向、距离等信息),及时提示集卡司机调整停靠位置,实现 ARMG轨距内作业的空载和重载集卡精确对位,使集卡预先准确停在ARMG起吊位置,减轻司机的劳动强度,提高集装箱的装卸效率。如图4所示。

图4 集卡引导定位技术

2.4 自动着箱系统

具备以上各项自动化功能(ARMG三大机构定位、目标定位、集卡定位及引导、吊具定位及微动)后,ARMG在堆场内能够实现无需人工干预的自动着箱功能,为了保证安全,外集卡进行装卸箱作业需要远程操作人员远控实现。

2.5 增加视频监控系统

视频监控主要由安装于 ARMG上面的网络摄像机完成,全程作业操作中能及时且清晰地监视全方位的工作视角及周围工作环境。前端摄像头布置情况如表1所示。

各摄像头的主要功能如下:

1)通过吊具锁孔摄像头实现自动着箱功能,保证外集卡作业时远程手动操作的准确高效;

2)整体全景摄像头用来查看吊具上架平台电缆卷盘情况及作业过程中ARMG正下方情况;

3)集卡车道全景摄像头用来观测集卡车道的情况;

4)大机过街摄像头用于中控室操作人员手动控制过街时,对前后两个方向的道路状况进行观察,保证过街安全;

5)集卡车道前后摄像头安装于ARMG集卡车道侧大车门腿,主要用于观察作业车道的集卡锁头,以保证大机对集卡进行装箱作业时,集卡前后锁头对锁情况,充分保证装卸作业安全;

6)大机行走摄像头在ARMG大机行走时用于查看大车方向的障碍物,确保安全。

表1 前端摄像头布置情况

2.6 增加集卡车牌号识别系统

图5 自动化堆场入口处RFID初检

图6 ARMG上RFID校验

采用双重RFID校验集卡信息,在集卡车道入口及 ARMG大机安装有源 RFID读卡器(型号一致),以获取与集卡绑定的标签信息(内外集卡均需配置RFID卡)。当集卡集卡车道入口时,将识别集卡上的RFID卡,将信息通知给ARMG,ARMG预先进行装卸作业安排。集卡到达堆场后,ARMG上RFID系统自动读取车辆信息,通过数据库分析,把集卡车牌号等信息发给 TOS系统处理相关作业任务,自动核对 ARMG作业的集装箱是否与集卡信息匹配。

2.7 增加集装箱号码识别及箱门检测系统

为满足 ARMG作业时的集装箱号自动识别需求,系统通过对接作业管理系统及对应 ARMG的PLC,获取作业工况类型、起箱高度、作业集装箱箱号等信号,箱号及箱门自动识别系统触发启用集装箱号监控相机截取相应箱号图像,采用图像分析、信号处理、模式识别等技术,对画面中包含集装箱号及箱门的图像进行字符定位、字符分割、字符识别,进而实现集装箱号及箱门的自动化识别。

2.8 增加集卡防吊起保护系统

目前国内外集卡防吊起保护系统应用较为成熟方法为:激光传感器安装在集卡车道面大车横梁处,能够检测一定范围的障碍物,用于检测集卡与集装箱是否有效分离,避免因集卡与集装箱间的转锁未拆造成集卡被吊起,该方法适合集卡作业车道与 ARMG大车轨道相邻的方案。对于集卡作业车道与ARMG大车轨道间增加布置了超车道的方案,出于安全考虑,为了避免超车道车辆对集卡防吊起保护系统造成信号干扰,本工程集卡防吊起保护系统采用在 ARMG大梁上安装集卡扫描系统(三维激光扫描仪),通过扫描作业车道集卡轮廓判断集卡是否被吊起,实现集卡防吊起保护功能。

2.9 增加大车防撞保护系统

ARMG的大车防撞保护系统主要包括:

1)ARMG在堆场作业时的防碰撞技术;

2)ARMG与集卡间的防碰撞技术;

3)相邻两台ARMG之间的防碰撞技术;

4)ARMG与其他障碍物之间的防碰撞技术。

2.10 其他部分的改造

1)对轨道基础及箱角基础进行改造。为提高作业效率,需对RMG大车的轨道进行了调平调直的修复;对集装箱箱区铺面结构进行改造,使得重箱堆箱区的地面坡角接近零度角,可采用条基基础。

2)对控制系统进行了改造。控制系统使得 1个远程控制台可以同时监控6台及以上ARMG的作业,操作员可通过中控室远程操作台完成对ARMG的监控和操作。无论是装载或者卸载作业,大部分的操作都自动完成,ARMG的作业指令来自TOS,可实现带路径优化的自动运行、堆场自动着箱等功能,中控室操作员只需要在车道集卡安全高度以上手动接管吊具的下降、着箱和开闭锁等有限几个动作,用以确保安全。RMG的手动和自动操作能做到无缝切换。

3 某港应用实例

某港集装箱码头的31台RMG通过以上10个方面的升级改造,于 2019年全部上线运行,并取得了良好的效果。ARMG的平均作业效率由原 20自然箱/小时增加至约24自然箱/小时;ARMG操作人员减少约100人,且大大降低了劳动强度;自动化技术使得 ARMG轻拿轻放、精准对位,提供了设备的使用寿命,减少了安全事故。

4 结 语

ARMG的远程自动化是全自动集装箱码头的基础技术之一,具有作业人员少、运营成本低、可靠性高、稳定性强、安全性高、节能环保等优势,有利于推进智慧港口发展建设。本文提供的 RMG自动化改造技术,对传统集装箱码头的创新发展和转型升级具有十分重要的借鉴意义。