海油建滔液位调节阀(LV020201)故障技术性分析及处理

2020-07-01吕朝帅胡瑞平

吕朝帅,杨 彪,胡瑞平

(海洋石油富岛有限公司,海南 东方 572600)

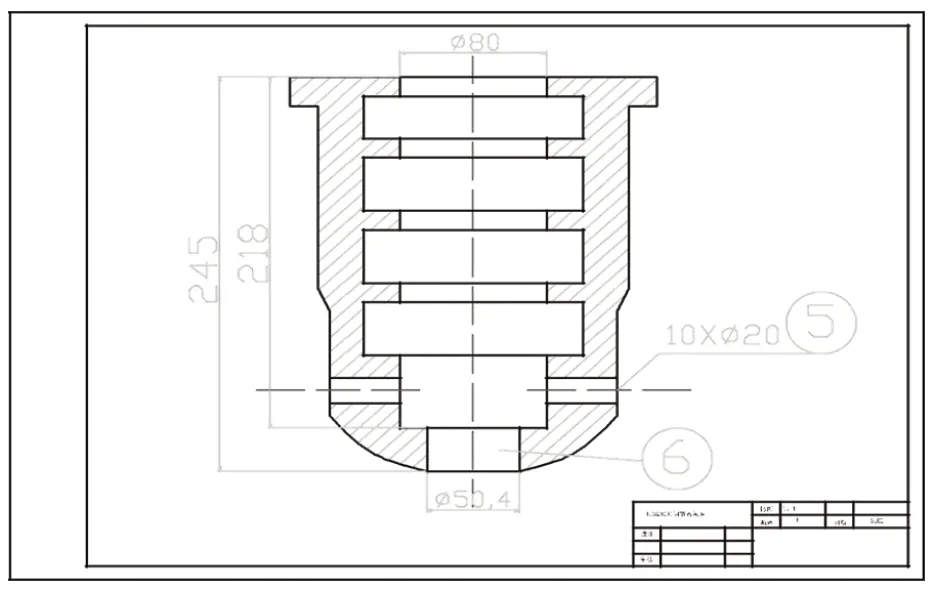

图1 阀体结构Fig.1 Valve body structure

0 引言

中海油建滔公司是中海石油化学股份有限公司与香港建滔投资有限公司出资兴建的60 万吨/年甲醇装置,采用了德国LURGI(鲁奇)工艺技术[1],具有能耗低、大型化、运行安全可靠、流程简洁的特点。该装置于2006 年9 月竣工投产,生产装置已运行了14 年,在装置的运行中,发现工艺包选用的现场个别的调节阀不适应某些工段的工艺状态,在操作中存在的阀杆高频振荡的问题逐步显露出来。本文就F-02002 分离罐的液位调节阀(LV-020201)在运行中的阀杆高频振荡的故障问题,进行充分的技术分析,修复的过程,处理的结果及得出的结论,并建议该调节阀后续的处理建议。

1 调节阀的结构介绍

1.1 工艺流程说明

调节控制阀(LV-020201)是控制来自02R001 甲醇合成塔出来的合成气,然后经过换热器E02002、E02003、E02004 换热后的合成气,经分离罐F-02002 进行气液分离,气相返回合成气压缩机的循环段,液相流经液位调节阀减压后送到甲醇精馏工段。分离罐F-02002 正常处于可操作的液位高度50%,分离罐上设置有带控制的LT-020201 的液位测量[2]变送器仪表,另外,还设有3 台液位变送器(LT-020202A/B/C)作为分离罐的液位高高(70%)、低低(30%)报警和高高(80%)、低低(20%)联锁保护信号,这些联锁信号均进入安全仪表系统(SIS)做为联锁保护。

调节阀的阀前压力为9.88Mpa(a),阀后压力为0.85Mpa(a),介质温度为40℃,正常流量为101336Kg/h,调节阀的正常工作压差为9.28Mpa(a),正常控制是流经调节阀的液态粗甲醇经过调节阀减压到0.85Mpa(a)后,进入后续工段进行精馏,经过精馏出高纯度的甲醇产品。

图2 阀座Fig.2 Valve seat

1.2 调节阀的结构说明

该调节阀是气动薄膜控制阀,是气开式,事故关阀(FC)调节阀,调节阀的行程为100mm,阀杆长度1000mm,阀杆上带有490mm 长的波纹管,阀芯上有5 个阀芯组成整体阀芯,成葫芦状,正常开度MV=75%,调节阀是低进高出流向。

针对调节阀图1 的整体结构,进行如下的分解说明。图1 为调节阀的阀体剖面图,图中⑥部位为调节阀的导向槽,其作用是对阀芯的导向和定位的作用,防止阀芯在流体的作用下减少振动;图中⑦部位为阀座,内部分为5 个台阶,就是5 个阀芯腔,它的作用是流体进入阀腔后,从底部第一个阀腔开始向上流动,在流动过程中,通过阀芯的开度控制流体的流量及对流体进行减压作用;图中⑧部分为流体的进口,法兰尺寸为8 寸,压力等级为Class900;图中⑨为调节阀的出口,法兰标准为8 寸,阀体上部位于执行器法兰连接,下部位是阀体的盲法兰,主要是对阀体下腔的密封作用及拆检时杂物的清理。

图2 为调节阀的阀座部位[3],阀座与阀体的连接为螺纹连接,图中⑤为流体的入口,入口是10 个同一尺寸∮20 均匀分布的圆孔,其作用是限制流体,初次减压及流体的均匀分布的作用,流体经过圆孔后进入阀芯的二次限流与减压,阀座的材质为316L。阀座内腔分布4 个腔室,每个腔室的高度都不一样,从下向上逐步加大,腔室的间隙是一样的,流体流经4 个后,最后在阀座的上部流出,上部是第5 个阀芯来控制,也是阀座的密封面,也是流体流量的控制线。

2 调节阀的高频振荡故障现象

2.1 阀芯的磨损

调节阀从投产之时,每在75%的开度下,调节阀的阀杆就一直存在高频的振动状态,造成了阀芯的导向部位的多次均匀磨损如图3 中的⑬所示,磨损深度达1.85mm,宽度达26mm。

图3 阀芯Fig.3 Spool

2.2 阀杆的磨损

从图4 中可以看出,在离阀杆末端105mm 处开始磨损,磨损宽度为27mm,深度为1.65mm。另外,阀门定位器的反馈杆也存在轻微的磨损。

从阀门的磨损部位、磨损的宽度及磨损的深度可以看出各部位的磨损是均匀的,阀芯的磨损导向部位的宽度表示阀门的正常阀门高频振动下的开度,磨损的深度表示磨损的时间段。阀杆的磨损部位是阀杆在护管的限位槽内因阀杆的高频振动造成的磨损。

3 调节阀故障的原因分析

阀杆离末端350mm 处设有波纹管,该阀杆进行了波纹管的处理,主要作用是防止甲醇的泄漏,减少对阀杆填料的承压冲击,减少填料的泄漏,起到关键作用。

从整个调节阀来看,在装置开车阶段,阀门处于小的开度,导向部位还处于与导槽紧贴的状态,随着阀门的开度的上升到正常开度,阀芯和阀杆的重心向上抬高,造成阀芯与阀杆的稳定性差,同时,阀门的开度上升,流体的流量也在增加,流体流量、压力的变化也是造成阀芯与阀杆的高频振动的主要原因。因为,流体从进口要经过10 个∮20 的入口流道,经过5 个葫芦状的阀芯与阀座的间隙,最后从阀座上面流出,在出口侧的压力比同平面的进口侧的压力要低,加上阀杆的系统弹性,在流体流量和压力变化时,阀杆与阀芯的不稳定性,压力的变化加上阀芯导向的上移,重心的抬高,阀芯的不稳定性增加,流体的波动、阀杆的振动,势必造成阀杆与导向内侧的高频摩擦。由于阀座的材料比阀芯的材料的硬度大,很大程度上造成阀芯的磨损,同时,阀杆与护管限位槽内侧也存在高频碰磨,造成阀芯和阀杆的磨损。

图4 阀杆Fig.4 Valve stem

4 调节阀的处理

首先,是对调节阀进行解体检修。处理的第一部位是对磨损的阀芯导向部位的处理主要是对磨损部位的清理,重新补焊,补焊的尺寸要大于导向部位的直径,然后经过车床的加工,在加工的过程中,考虑到导向槽无法处理,另外内检磨损轻微,所以在导向位置增加0.1mm 厚度,补偿阀座导向内腔的磨损尺寸,减少与导向槽内侧的回装间隙,也是增加阀芯的稳定性的策略。

第二,是对阀杆护管限位磨损部位的处理。依然按照原尺寸补焊加工处理,因为该位置磨损不严重,对阀门的一定时间段内安全性运行不构成影响。

通过上述的处理,安装、调试及投运,在调节阀开度到达MV=75%时,调节阀的高频振荡消除,故障问题得到解决。

5 存在问题分析

1) 阀芯的设计存在不足。阀芯过长、过多,5 个阀芯承担着减压、流体分配、限流等多种功能,受运行中多种因素变化的干扰,阀芯的平衡性、稳定性很容易被破坏,通过这种的设计结构不适用于高压差,高静压的工艺装置的生产工段,多阀芯的不协调性,任何一个阀芯的损伤都会影响到流经流体的压力变化、流量变化,以及在外部干扰的情况下,克服干扰的能力不一样,也是造成阀杆高频振荡的原因之一。

2) 阀杆过长存在不足。阀杆的长度为1000mm,阀杆过长,整体调节阀的高度也加长,调节阀的重心上移;再加上,阀杆长、重心抬高、阀杆的稳定性差,也会引发运行中克服振荡的稳定性差,造成阀杆振荡磨损的次要原因。

3) 阀杆波纹管结构设计存在不足。解决甲醇的外漏问题有很多方法,采用波纹管结构,存在加工难度大,修复的可行性差,容易开裂损坏,使用寿命短,修理难度大,无形中增加了阀杆的长度,造成振荡磨损后果。

6 结论

由于阀门设计和选型上的不合理,运行中存在阀杆的高频振荡是在所难免,虽然经过了修理、修复基本上解决了振荡的问题,这只是暂时的处理办法,受外部和阀门本身因素的影响,经过长时间的运行,阀门的阀杆高频振荡还会发生,阀芯、阀杆的磨损依然存在。

因为阀门存在设计上的不足,如果要彻底解决调节阀的阀杆高频振荡的问题,需要重新设计、重新选型,特别是要结合本次调节阀存在的问题、造成的原因及影响因素都要进行充分地分析,充分地论证结合起来,进行重新设计和选型。需要改变阀体的结构、密封方式,降低阀门高度,减少阀杆长度,采用多级降压方式与单一阀芯等措施,解决阀门阀杆的高频振荡带来的故障,减少检修次数,满足工艺操作要求,确保装置的稳定运行。