非金属连续管水平井冲砂工具设计研究

2020-07-01谈建平姚本春刘建新张海鹏韩忠林

谈建平,姚本春,刘建新,张海鹏,韩忠林

(1.中国石油大学(北京)克拉玛依校区,新疆克拉玛依834000;2.新疆华隆油田科技股份有限公司,新疆克拉玛依834000)

非金属连续管是一种由玻璃钢和多种非金属材料组合制成的玻璃钢复合连续管,该管具有耐腐蚀、耐冲击、韧性好、不结垢、沿程摩阻小和热损失少等特点,同时该管管壁内可以集成动力缆和信号缆,可以将电力输送到井底驱动电潜泵采油,将井下数据采集信号输送到井口。目前,该管已经在油田地面输油管线及井下大量使用,但与该管配套使用的井下作业工具较为匮乏。以冲砂工具为例,应用在金属连续管上常见的冲砂工具有旋流连续冲砂工具、同心连续管真空清砂工具、连续管旋转射流冲砂洗井工具[1‐3],这些传统工具是按照金属连续管的特性设计的。在下放到井下的过程中,需要金属管提供轴向推力,才能够下放到目标位置,而非金属连续管的轴向承压能力不足以提供传统工具所需要的轴向推力,因此传统工具与非金属连续管的配伍性差。所以研究适用于非金属连续管的井下冲砂工具对进一步拓展非金属连续管的应用范围有重要意义。

1 技术分析

连续管冲砂具有以下特性:①无需起出作业井内原有管柱。②连续管冲砂洗井无需连接管柱,可以带压连续作业,对地层伤害小且洗井效率高。③作业成本比常规洗井作业低25%~40%[4]。④连续管抗拉强度较高,可下入较重的洗井工具。⑤连续管设备易于安装,机动性强,占地面积约为常规作业的1/3,可进行快速作业。⑥对水平井有针对性,适用于水平井快速高效冲砂作业[5]。非金属连续管冲砂洗井工艺继承了上述工艺的特性,在管端安装洗井工具,洗井液通过非金属连续管泵入井内,由洗井工具增压,产生高压射流冲蚀搅动砂粒,从环空上返流体将井内砂粒带至地面,随着连续管的不断下入,砂面逐渐降低,最终完成冲砂洗井作业[1]。对比玻璃钢复合连续管,其虽具有众多优势,但制造方式决定了其存在不可克服的缺点。例如,空管地面设计轴向允许拉力为300 kN,但是轴向压力却远远小于该值。从现场施工情况来看,该管出故障均与轴向压力有关。因此要将此管应用于冲砂作业,必须解决在下放过程中的轴向压力问题。对于垂直井来说,由于其材质为非金属,密度接近于水,因此在下放过程中轴向压力问题表现不显著,而对于水平井,这种问题就越发明显。

2 非金属冲砂的相关理论

目前,冲砂工具种类较多,就其原理而言,可以分为正压冲砂和负压冲砂。负压式冲砂是利用冲砂液高速流动过程中形成的负压,将分散的砂粒“吸”入管柱的方式,一般要配合双壁管柱一起使用,采用充气或者泡沫冲砂液进行负压冲砂。正压式冲砂是指在冲砂液的冲击作用下破碎砂床,利用冲砂液流动将砂粒携带出井筒的方式。由于正压式冲砂简单方便、运用广泛,因此本文选用正压冲砂工具。

2.1 砂粒沉降末速度计算

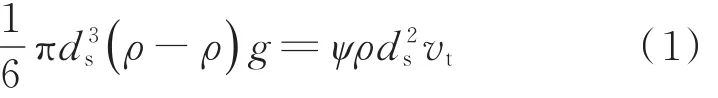

只有最大直径砂粒的沉降末速度小于冲砂液在井内的上升速度,沉砂才能被冲砂液携带到地面。为了简化计算,假设砂砾为球形,球形颗粒在液体中的运动速度与颗粒在液体中所受的重力、浮力以及阻力有关[6‐7],当颗粒在静止的流体中沉降速度达到稳定,颗粒所受阻力与重力和浮力之差相平衡[8],于是有:

式中,ds为颗粒直径,m;ρs、ρ为砂粒及液体的密度,kg/m3;g 为重力加速度,9.8 m/s2;vt为静止液体中颗粒沉降速度,m/s;ψ为颗粒移动的无因次阻力系数,无因次。

研究表明,要保证冲砂成功,冲砂液流态须为紊 流 ,则 1×103≤Re≤2×105,ψ= πC 8,由式(1)得式中,C为无因次阻力系数,冲砂液可视为牛顿流体,在紊流情况下,C=0.44~0.50[5]。地层砂砾直径一般为0.2~0.8 mm,砂砾当量直径可取中值0.5 mm[7],密度为1.7 g/cm3,由此计算出静止液体中颗粒沉降速度为0.1 m/s。

2.2 环套空间返砂液返流速度计算

常用的9.58 cm连续油管外径约为73 mm,18.33 cm套管内径约为112 mm,返砂液通过套管与油管的环套空间将砂带回地面,环套空间截面面积S计算如式(3)所示:

式中,D为套管内径,d为连续油管外径。带入相应的数值可计算9.58 cm连续油管和18.33 cm套管的环套空间面积为0.005 7 m2。

更进一步地,可计算环套的流速vf:

式中,Q为连续油管排量,通常取为0.003 4~0.006 7m3/s,取最小值带入式(4)可得vf=

3 冲砂工具设计

3.1 冲砂工具结构

目前金属管所用冲砂工具比较成熟,适用于非金属管的冲砂工具,只需对金属管冲砂工具的冲砂头进行重新设计,其余部分均可采用原有结构。

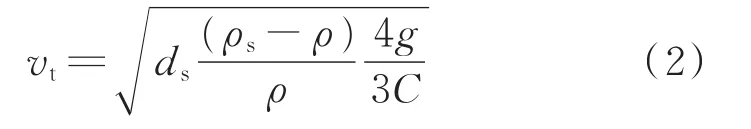

冲砂工具结构示意如图1所示,冲砂工具由冲砂头、分水轮、旋转座、分水器防转块和连续管接头5部分组成。

图1 冲砂工具结构示意Fig.1 Schematic diagram of the sand washing tool

冲砂头和分水轮的结构分别如图2、3所示,共有10个喷水嘴,分别是:1个顶部喷水嘴,安装分水轮时,用丝堵进行密封,当不需要产生脉冲射流时,拆除分水轮,安装冲砂喷水嘴冲砂;3个均布的上喷水嘴,主要作用是在管柱下放过程中,冲洗、破碎工具前方的砂床,减少下入的阻力。为了实现该功能,需要向前喷嘴对井壁有较强的冲击作用力。

图2 冲砂头结构示意Fig.2 The nozzle profile

图3 分水轮结构示意Fig.3 Schematic diagram of the water wheel

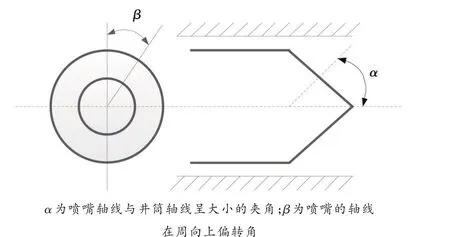

向前喷嘴示意如图4所示。由图4可知,当设喷嘴的轴线在周向上偏转角度β为0时,向前喷嘴喷出的射流对井底及井筒的水力冲击力由喷嘴轴线与井筒轴线夹角α决定,射流向井底的分流量随着α的减小而减小,这不利于冲砂工具将破碎的砂床推向井底,更不利于减小工具下入的阻力。随着夹角的减小而减小,当夹角小于50°时,射流对井壁几乎没有明显的冲击作用。根据以上分析,综合考虑射流在井底方向上的分流量和射流对井壁的冲击作用,本文选择α夹角为70°作为水力冲砂工具喷嘴与井筒轴线的角度。在确定α夹角为70°的基础上,对向前喷嘴周向偏转角度β进行分析。偏角不能过大,过大会导致在钻孔时,工具壳体内壁面不能形成一个规则的椭圆,对本文结构的冲砂工具,偏转角度β不能大于20°。若偏转角度大于20°,不仅会影响冲砂液流动,还会导致工具结构容易失效,因此选择 β夹角为 20°[9]。

图4 向前喷嘴示意Fig.4 Schematic diagram of forward nozzle

3个均布的侧面喷水嘴用以冲砂并带动冲砂头旋转;3个均布的下喷水嘴用以将沉砂充分搅动从而有效破坏沙床,使砂子和杂质始终处于悬浮状态,有利于冲砂液携带地层砂[4],并对冲砂工具产生向前的推力。上部喷水嘴与轴向夹角为45°,与径向夹角为90°;侧面喷水嘴与轴向夹角为90°,与径向夹角为90°;下部喷水嘴与径向夹角为90°,与轴向夹角为5°,目的在于当冲砂液全部切换到下喷水嘴时提供开始旋转的动力。这9个喷嘴分别与内部平行于径向均布的水孔联通。

3.2 冲砂头结构

如图2、3所示,分水轮通过连杆顶部的外四方插入分水器防转块的内四方内,通过型面结构与分水器连接;分水器防转块通过键与连续管接头连接,以达到二者固连的目的;旋转座分为上下两部分,下部与连续管接头通过螺纹连接,上部相对于下部可以轴向转动,旋转座与冲砂头通过螺纹连接。于是,分水轮固定,冲砂头可相对于分水轮转动。

冲砂头与分水轮接触的内顶面与内侧面分别有3个均布过水孔,内顶面过水孔与内侧面过水孔在径向平面夹角为60°,分水轮3个叶片径向夹角为60°,裁掉部分与未裁掉部分面积相等。当冲砂头旋转时,内顶面过水孔与内侧面过水孔以此过水,以达到脉冲射流的目的。在每个时刻冲砂液通过的过水孔面积相等,不会引起水击效应对管道造成损伤。

采用此种设计,冲砂头既可旋转,又可产生高压脉冲射流,脉冲能有效低压降低井底压差,有利于堵塞物排出,而周期性的水力振荡在井筒内形成了较大的局部压力梯度和速度梯度,促进堵塞物分解与外排[10‐12]。同时,冲砂头下喷嘴产生的推力牵引冲砂工具和管柱在井筒中前进,有效降低了水平井冲砂时非金属连续管受到的轴向压力,保障作业过程安全进行。

喷水嘴通过螺纹与冲砂头连接,可以根据设计更换不同过水孔径的喷水嘴,常用的喷水嘴尺寸有2.0、2.5、3.0、3.5、5.0 mm 等。

3.3 最小流量计算

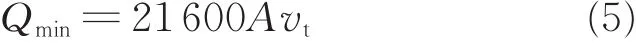

根据管锋等[13]的研究,连续管在60°井斜时携砂最为困难,现场应用时,只需要保证在该角度能顺利携砂即可。因此以60°井斜为临界值计算冲砂液最低流量,计算式(5)为:

式中,Qmin为连续管水平井冲砂所需最低流量,m3/h;A为冲砂液上返流动时的最大截面积,m2(正冲洗时为环套截面积,反冲洗时为连续管柱内截面积)。将相关数据代入式(5),经过计算,最小流量为12.312 m3/h。

3.4 推力计算

冲砂液流量按照上述最低冲砂流量12.312 m3/h计算,喷嘴孔直径取3 mm,冲砂液密度取1 000 kg/m3。考虑到连续管内冲砂液流速相对于喷嘴流速很小,可以忽略不计,因此将冲砂头所受推力简化 为[14‐16]:

式中,F为冲砂头所受推力,N;Qm为流过喷嘴孔的流体质量,kg/s;v为流过喷水嘴孔的轴向流速,在量值范围内,通过式(6)计算,冲砂头所受推力最小值为1 236.30 N。

4 地面实验

地面实验示意如图5、6所示,400型水泵压力最高 40 MPa,排量 223~1 379 L/min,套管两侧焊接多孔盲板,通过给盲板孔安装螺栓以调节套管内压力,模拟现场管内压力环境。

当泵排量调节到12.5 m3/h时,拉力计显示最大拉力值为860 N,与计算值比较略微偏小,这是由于冲砂液流经非金属连续管和冲砂工具造成的能量损失,以及连续管及工具与套管的摩擦造成的。从实验中得出,喷头推力实验与计算值基本吻合,可以达到水力自进的目的,保护非金属管在下放过程中不至于受到过大的轴向压力。

现场试验:实验井深度200 m,水平段250 m,排量20 m3/h的情况下,顺利完成冲砂作业。

图5 地面实验工艺Fig.5 Schematic diagram of the ground test

图6 地面实验Fig.6 The map of ground test

5 结 论

通过对冲砂机理的理论研究、喷嘴角度研究,设计出了一种利用高压水力提供动力,实现水力自进、限速旋转、脉冲射流、紊流携砂功能的冲砂工具。经过地面实验、实验井实验均达到了设计要求,能很好的与非金属连续管结合,实现水力冲砂。目前该工具已经在新疆油田使用,取得了良好的社会经济效益,同时促进了本地非金属连续管的产业化步伐。