高压汽轮机组动叶片断裂原因分析与改进

2020-07-01曹祖善于尔亮张士国

曹祖善, 于尔亮, 张士国

1.广西桂能科技发展有限公司 南宁 5300072.北京北重汽轮电机有限责任公司 北京 100040

1 故障情况

高压两缸两排汽100 MW纯凝汽轮机组的第14级和第16/21级均使用169 mm动叶片,此动叶片工作部分高度为169 mm,叶片根径为1 105 mm,叶片材质为2Cr13钢。每级均有126支叶片,叶片根结构形式为单倒T形带外包小脚叶片根,采用铆接围带成组,6支动叶片铆接成为一组。机组在实际运行一段时间后,发现工作在第16/21级的169 mm动叶片较频繁地出现断裂事故,而工作在第14级的动叶片却鲜有叶片断裂事故发生。对此,通过对比第14级和第16/21级动叶片的流场、静应力场、安全倍率,结合叶片固有频率,分析第16/21级动叶片较频繁发生断裂的原因,并制订相应的改进措施。

2 动叶片气动计算与分析

169 mm动叶片设计工况和强度工况下的热力参数见表1。

表1 169 mm动叶片热力参数

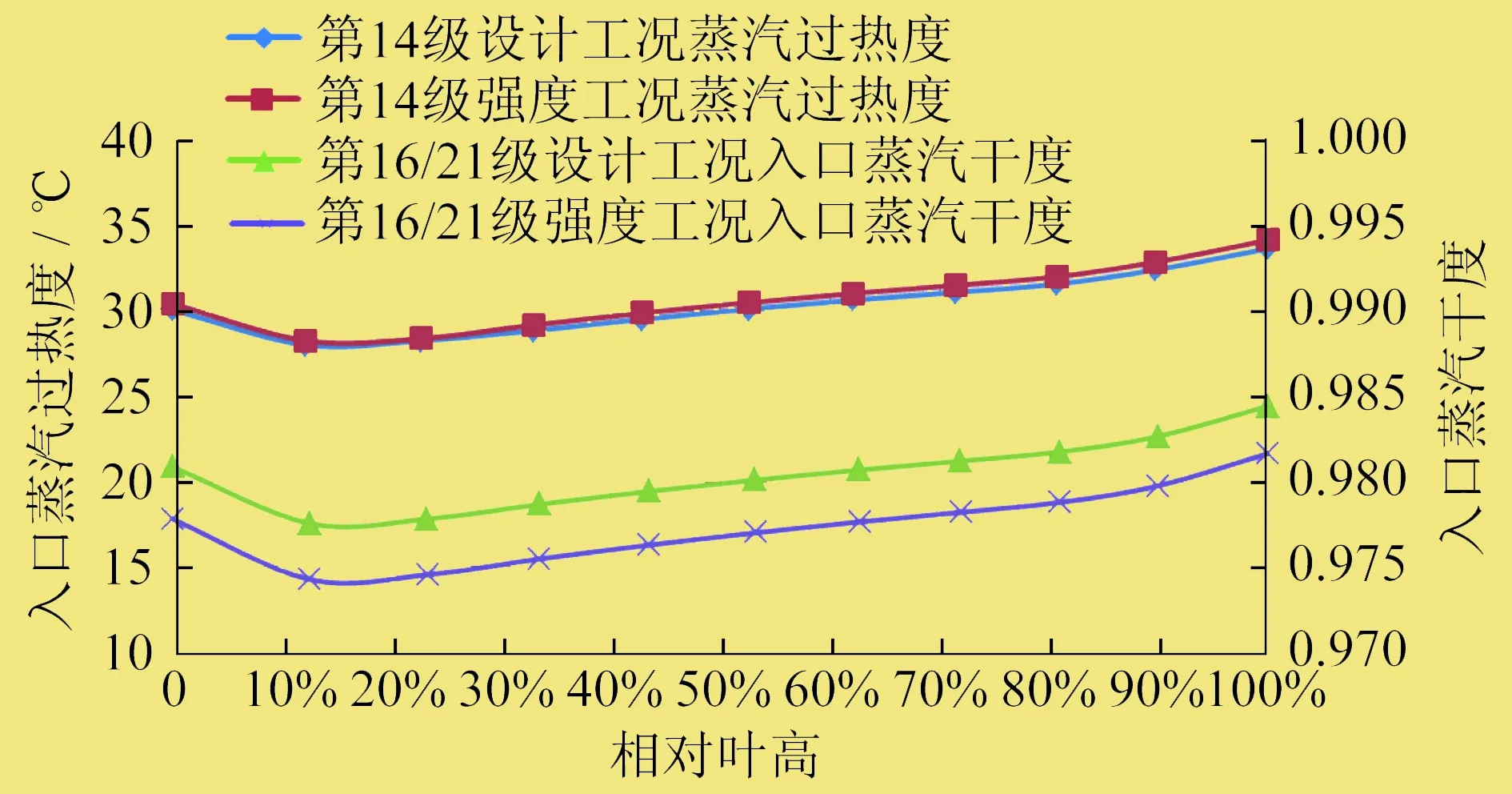

叶片的强度设计一般以强度工况为校核点。值得注意的是,第14级169 mm动叶片强度工况和设计工况的级前蒸汽参数为过热蒸汽,而第16/21级169 mm动叶片强度工况和设计工况的级前蒸汽参数处于过渡区。参考文献[1],分别对169 mm动叶片工作在第14级和第16/21级时设计工况和强度工况的流场进行计算,得到攻角、入口蒸汽过热度和干度随叶高的变化规律,分别如图1、图2所示。

图1 169 mm动叶片攻角随叶高变化规律

图2 169 mm动叶片入口蒸汽过热度和干度随叶高变化规律

由图1和图2对比可见,相对于第14级169 mm动叶片,第16/21级169 mm动叶片的攻角在设计工况和强度工况下均偏大。在大攻角下,蒸汽在流动中容易产生脱流,进而产生较大的汽流激振力。第14级169 mm动叶片入口蒸汽参数在设计工况和强度工况下均为过热蒸汽,并且有一定的过热度,而第16/21级169 mm动叶片入口蒸汽处于过渡区。

3 动叶片静强度分析

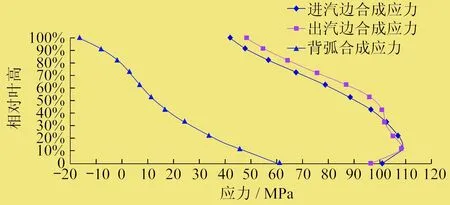

参考文献[2],计算得169 mm动叶片工作在第14级和第16/21级时,在额定转速3 000 r/min工况下离心拉应力、偏心弯应力和汽流弯应力的合成应力随叶高的变化规律,分别如图3、图4所示。图中负值代表受压应力,正值代表受拉应力。

图3 第14级169 mm动叶片合成应力随叶高变化规律

图4 第16/21级169 mm动叶片合成应力随叶高变化规律

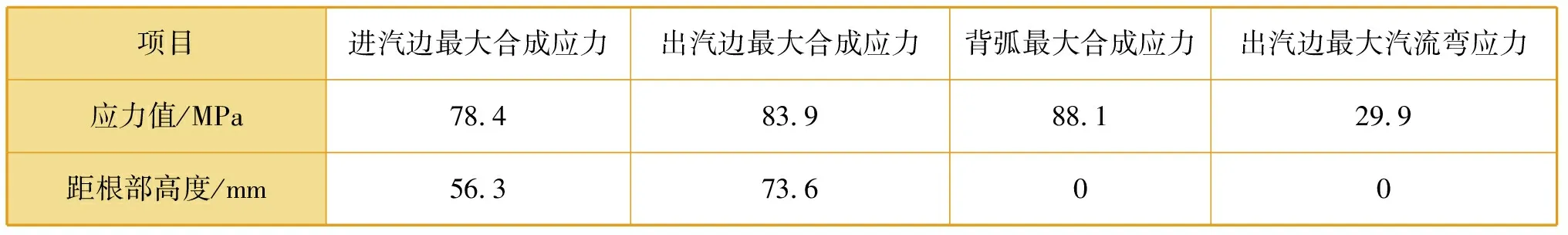

一般出汽边小圆半径小,应力集中比进汽边和背弧严重得多。因此,在进、出汽边和背弧的应力值相差不大时,以出汽边为校核对象。169 mm动叶片材料为2Cr13钢,取工作温度为160 ℃,此温度下材料的屈服强度为460 MPa,取安全因数为2,则许用应力为230 MPa。第14级169 mm动叶片最大静应力见表2。由表2可见,出汽边最大应力值107.9 MPa远小于许用应力230 MPa,第14级169 mm动叶片静应力值满足强度设计要求。

表2 第14级169 mm动叶片最大静应力

工作在第16/21级的169 mm动叶片,其工作温度为110 ℃,12Cr13钢在这一温度下的屈服强度为480 MPa,如果取安全因数为2,那么许用应力为240 MPa。

第16/21级169 mm动叶片最大静应力见表3。由表3可见,出汽边最大应力值83.9 MPa远小于许用应力240 MPa,第16/21级169 mm动叶片静应力值满足强度设计要求。

表3 第16/21级169 mm动叶片最大静应力

4 动叶片安全倍率计算

影响叶片动应力的因素有很多,直接计算动叶片的动应力难度很大,因此在工程实践中,通过动叶片的振动频率和安全倍率来校核叶片的动强度。文献[3]中叶片安全倍率Ab计算式为:

(1)

第14级和第16/21级169 mm动叶片的安全倍率计算结果见表4。

表4 169 mm动叶片安全倍率计算结果

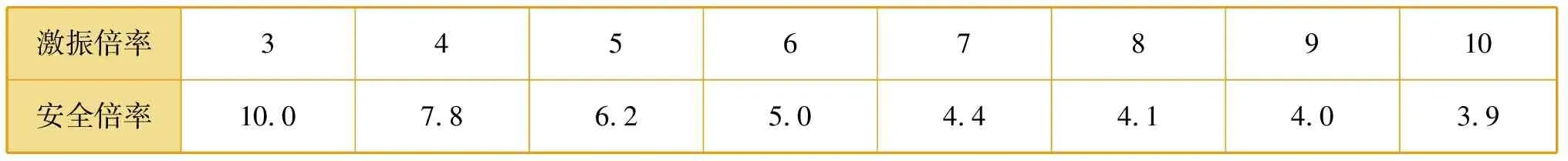

参考文献[3],不调频叶片安全倍率界限值见表5。

表5 不调频叶片安全倍率界限值

5 动叶片频率计算

169 mm动叶片通过铆接围带连接,使动叶片6支成组。第14级和第16/21级169 mm动叶片入口蒸汽温度分别为160 ℃、110 ℃,考虑到2Cr13钢在这两个温度下的材料特性相差不大,取110 ℃时2Cr13钢的材料特性进行169 mm动叶片组频率计算,结果见表6。

表6 169 mm动叶片组频率计算结果

169 mm动叶片组一阶振型如图5所示。

图5 169 mm动叶片组一阶振型

频率计算结果显示,169 mm动叶片组一阶动频为353.4 Hz,非常接近350 Hz,此时激振倍率为7。考虑到加工制造误差、安装误差和温度影响,极有可能使169 mm动叶片产生共振[4-6]。

169 mm动叶片作为不调频叶片使用时,激振频率为7时对应的安全倍率为4.4。安全倍率计算结果显示,第14级169 mm动叶片在强度工况下的安全倍率为4.37,基本可以作为不调频叶片使用。第16/21级169 mm动叶片强度工况的安全倍率为4.00,明显小于4.4,不满足不调频叶片的安全倍率界限值要求。

6 动叶片断裂原因分析

通过对169 mm动叶片在第14级和第16/21级的气动、静强度、安全倍率和频率进行分析,可以得到如下推断:

(1) 第16/21级169 mm动叶片的攻角与第14级169 mm动叶片的攻角相比偏大,攻角偏大容易产生脱流,进而产生较大的汽流激振力;

(2) 169 mm动叶片的静强度合格;

(3) 169 mm动叶片极有可能存在共振,此时激振倍率为7;

(4) 工作在第14级的169 mm动叶片基本达到不调频叶片的安全倍率界限值要求,而第16/21级169 mm动叶片的安全倍率明显较低,不满足不调频叶片安全倍率界限值要求。

综上所述,造成第16/21级169 mm动叶片断裂的原因是,第16/21级169 mm动叶片的安全倍率较低,没有达到不调频叶片安全倍率界限值要求,叶片动应力较大而产生疲劳断裂。同时,叶片攻角偏大,造成蒸汽在流动中易形成脱流,产生较大汽流激振力,加之入口蒸汽处于过渡区,对叶片的断裂起到了加速的作用。第14级169 mm动叶片基本达到不调频叶片安全倍率界限值要求,同时工作在过热蒸汽区,攻角相对较小,因此较少发生断裂事故。

7 改进措施

第16/21级169 mm动叶片的断裂原因是共振和安全倍率偏低,因此对动叶片进行加强和改变其固有频率是最直接有效的改进措施。对动叶片进行加强,一般需要加强动叶片型线,这需要对动叶片的流场、强度、振动进行重新计算和设计,成本较高。通过改变动叶片结构进而改变固有频率,避开共振点,是较为简单且成本较低的改进措施。将原铆围带结构改为自带冠围带加穿燕尾围带的结构,并增加松拉筋。结构改进后169 mm动叶片如图6所示。通过改变结构,使169 mm动叶片形成整圈,并改变自振频率。增加松拉筋还能增大叶片之间的阻尼,减小叶片动应力。

图6 结构改进后169 mm动叶片

对结构改进后整圈动叶片的振动特性进行计算[7-10],结果见表7,振型如图7所示。

表7 结构改进后整圈169 mm动叶片振动特性

图7 结构改进后整圈169 mm动叶片3 000 r/min时一阶振型

根据整圈连接振动理论,叶轮叶片系统带节径振动与激振力频率在满足式(2)时,能量才会输入叶片系统,激起危险的带节径共振,即激起叶片的三重点共振。

Fdm=Kn=mn

(2)

式中:Fdm为节径数为m时的叶片动频;m为全周连结叶片结构振动节径数;K为激振倍率;n为转子转速。

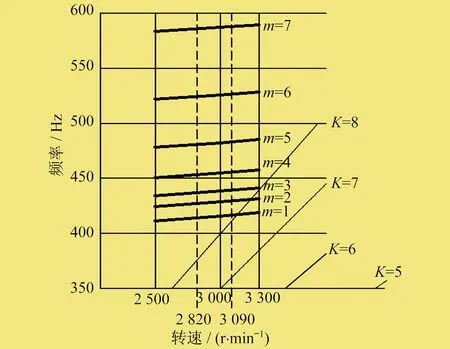

叶轮叶片系统三重点共振调频规则为,在47~51.5 Hz,即在转速2 820~3 090 r/min之间不允许有激振倍率小于等于8的三重点共振。结构改进后169 mm动叶片坎贝尔图如图8所示。由图8可见,在规定范围内并无激振倍率小于等于8 的三重点共振,因此结构改进后整圈169 mm动叶片的动频合格。

图8 结构改进后169 mm动叶片坎贝尔图

8 结束语

通过对100 MW高压汽轮机组第14级和第16/21级169 mm动叶片流场、静应力场、安全倍率、固有频率进行计算分析,推断第16/21级169 mm动叶片的断裂原因为安全倍率较低,没有达到不调频叶片安全倍率界限值的要求,动应力较大而产生疲劳断裂。同时,169 mm动叶片攻角偏大,造成蒸汽在流动中易形成脱流,产生较大的汽流激振力,加之入口蒸汽处于过渡区,对169 mm动叶片断裂起加速作用。将169 mm动叶片改为自带冠围带加穿燕尾围带的结构,并增加松拉筋,整圈169 mm动叶片动频满足叶轮叶片系统三重点共振的调频准则。首台安装结构改进后169 mm动叶片的高压汽轮机组从2008年运行至今,未发生任何169 mm动叶片断裂事故,确认改进措施有效。