西门子828D伺服系统参数优化研究

2020-07-01郭课

郭 课

1.南京航空航天大学 机电学院 南京 2100162.河南工学院 机电工程系 河南新乡 453003

1 研究背景

数控机床加工精度的高低是由多方面因素决定的,其中最为重要的两个方面是机床的电气特性和机械特性。

机械特性是数控机床精度的表现形式,电气特性是数控机床精度的内在根源。单纯提高机械特性或者电气特性,有时并不能带来高精度、理想化的加工效果,只有数控机床的电气特性和机械特性相匹配,才能达到良好的加工效果,适应实际生产的需要[1-3]。由此,笔者对西门子828D伺服系统参数优化进行研究。

2 伺服系统参数优化原理

交流伺服驱动器由电流环、速度环和位置环组成。一般而言,位置环是一个简单的比例调节器,调节比较简单。速度环和电流环由比例积分调节器组成,是驱动器的核心部分,速度环还是驱动优化的调整重点。驱动优化的关键是提高速度环的动态特性,提高动态特性的关键在于提高速度环比例环节的增益,减小积分环节的时间常数。一般情况下,交流伺服系统设备出厂时,厂家会给出一组默认的参数值,但是这并不能确保数控机床的性能达到最优,在数控机床使用一段时间后,需要对伺服系统的参数进行重新设定和优化。伺服系统参数优化指根据频率响应特性测试、阶跃响应测试和圆度测试进行参数调节,使数控机床的机械加工性能得到进一步提高[4]。

一般情况下,交流伺服驱动器驱动轴的控制框图如图1所示。

图1 交流伺服驱动器驱动轴控制框图

3 伺服系统参数优化过程

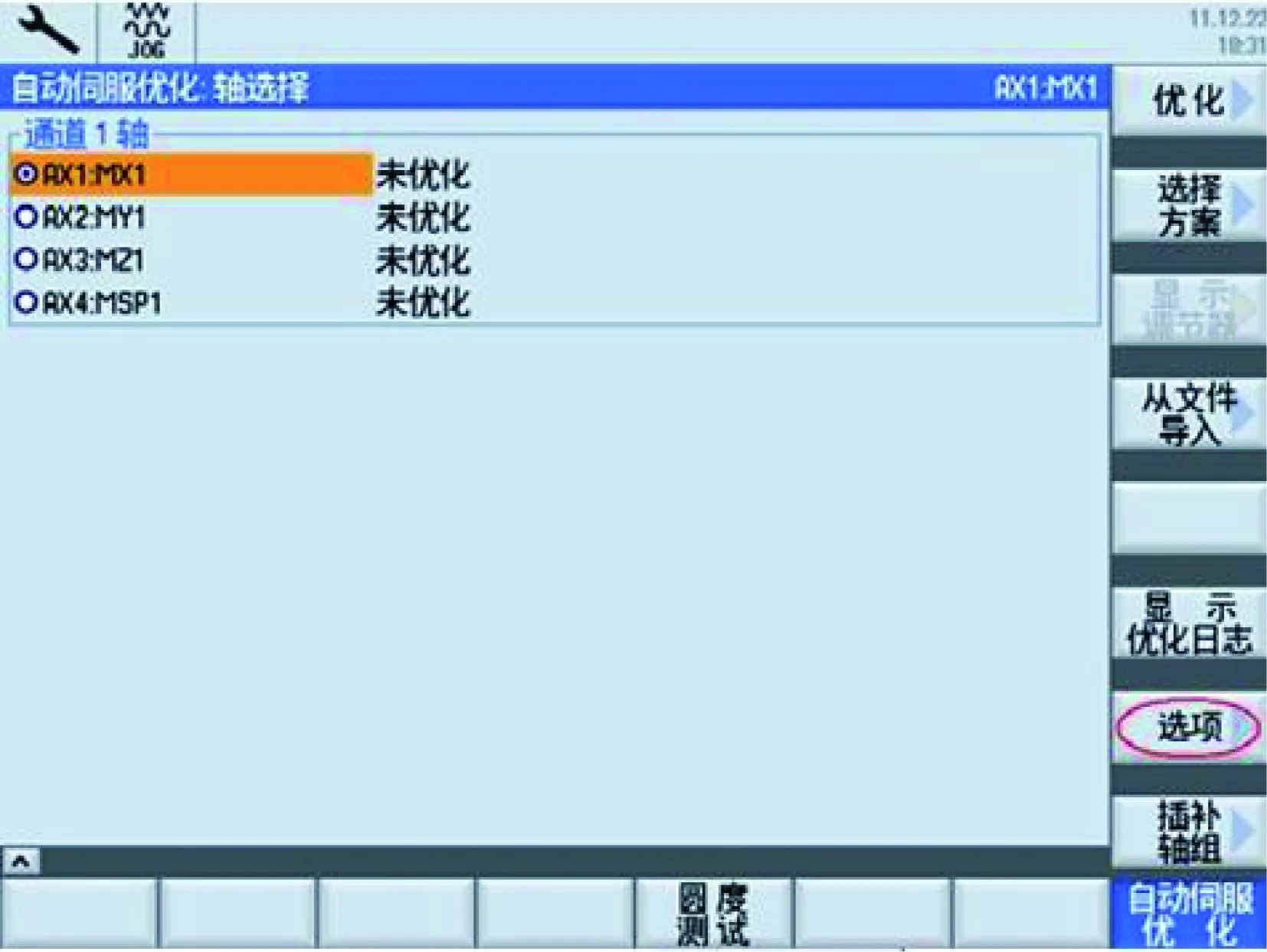

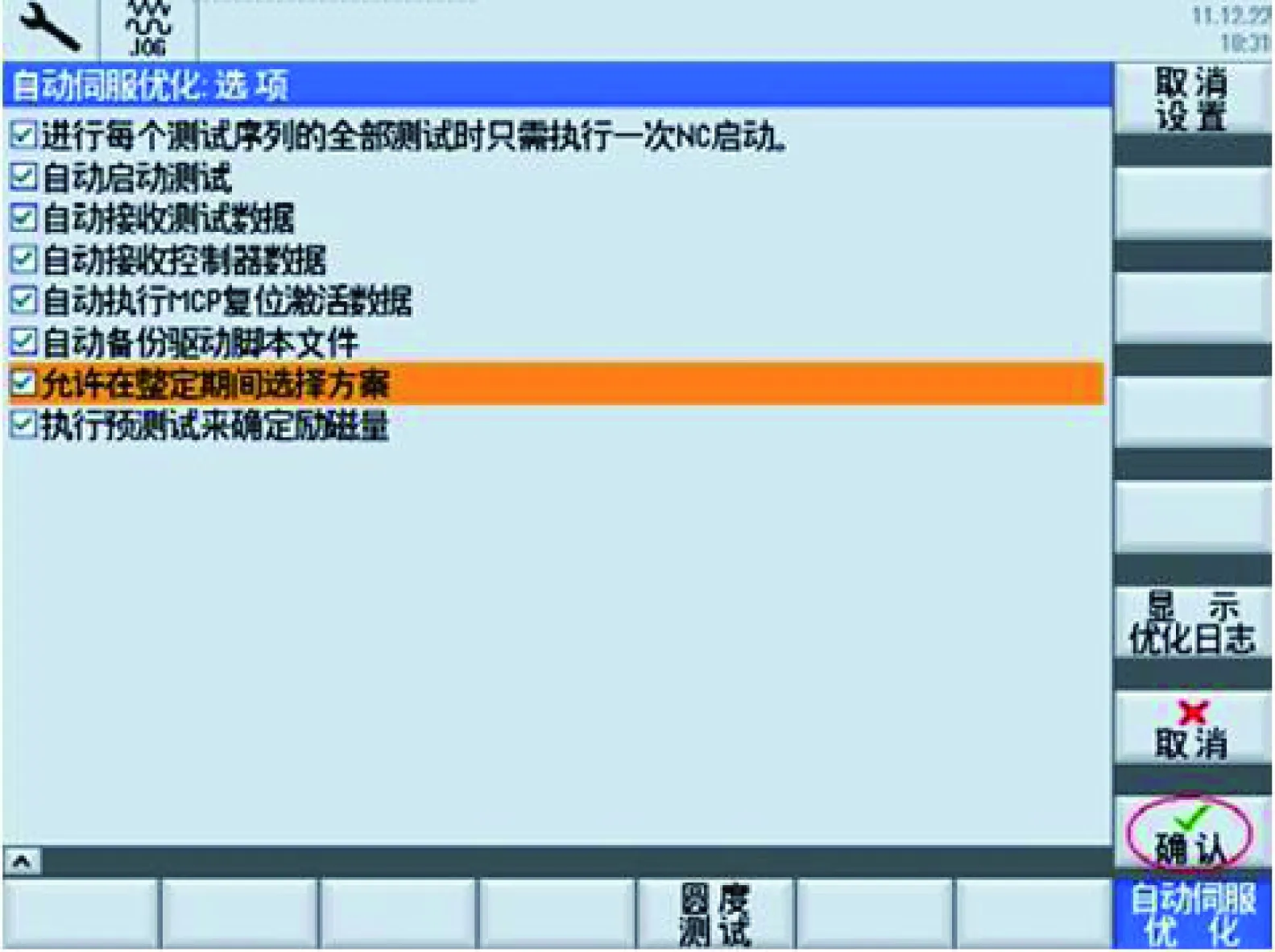

伺服系统参数优化前,需要将参数MD32640设为1,激活动态刚性控制。如果有第二测量系统,同样需要激活。在人机交互界面上依次点击“选择菜单”“调试”“优化测试”“选项”,出现如图2所示轴选择界面和图3所示优化选项界面。

图2 轴选择界面

图3 优化选项界面

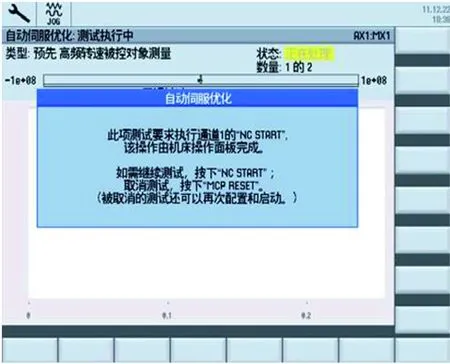

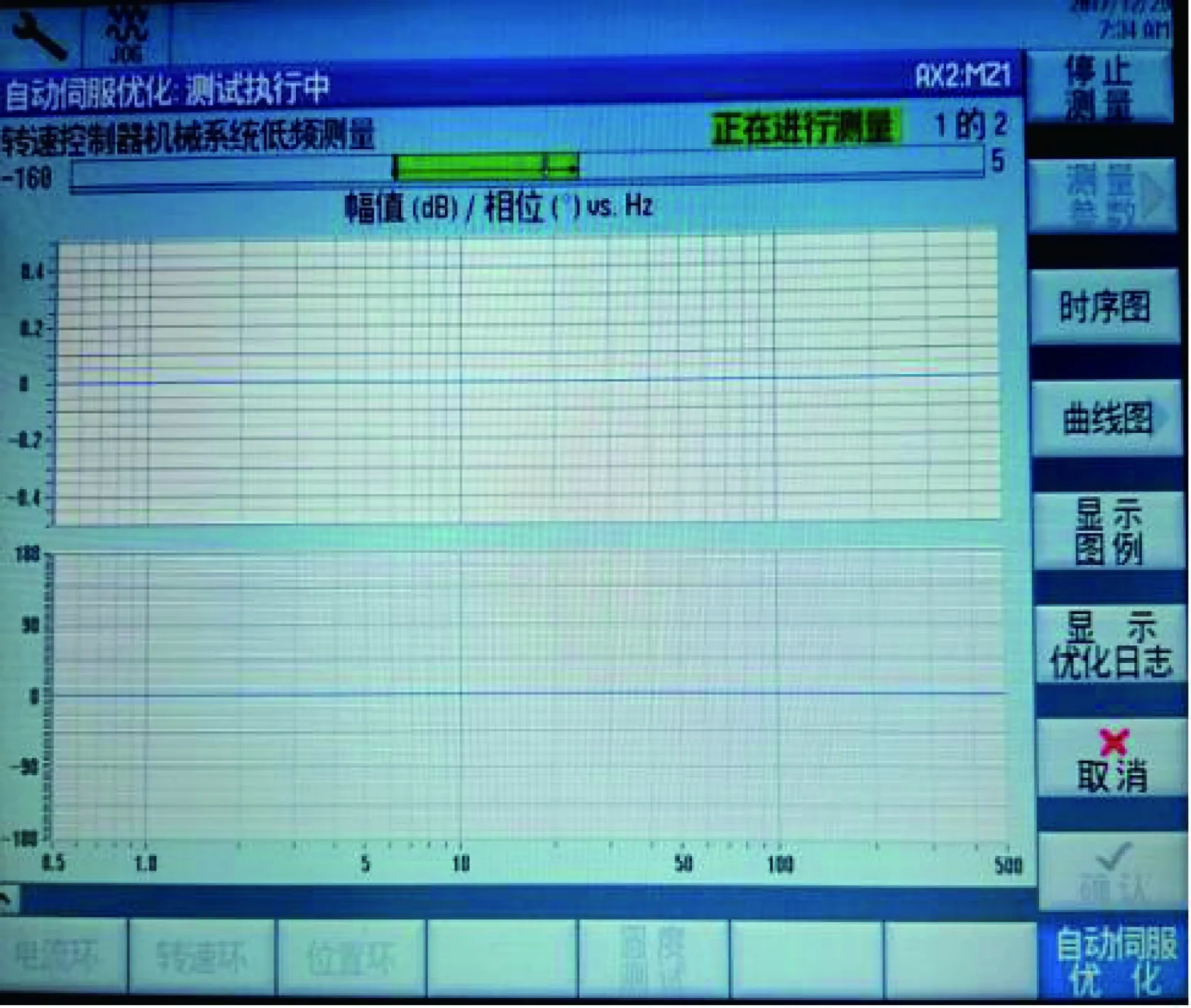

用按键选择轴选择界面上的X轴,点击“优化”按钮。在弹出的如图4所示预定义方案界面中,根据优化需要选择相应的策略。建议策略选择为:适中优化,轴策略101,速度环策略303,位置环策略201。将需要参数优化的轴设定在如图5所示轴停止位置界面的中间,这样优化时轴移动不会碰到限位。点击“确认”按钮,按照提示按下机床控制面板上的“循环启动”按键,轴会缓慢移动,出现如图6所示测试执行中界面。根据提示多次按下机床控制面板上的“循环启动”按键,人机交互界面上显示优化过程中的转速控制器高低频测量曲线[5],如图7至图11所示。

图4 预定义方案界面

图5 轴停止位置界面

最后显示优化测试结果,如图12所示。点击“接收”按钮,此时X轴显示“已优化”提示,如图13所示。

对于其它轴的测试,也按照以上操作进行。优化主轴参数时,必须先激活主轴控制使能参数DB380x.DBX2.1,否则 会出现“无使能”报警[6]。在编辑主轴控制使能部分可编程序控制器程序时,应考虑优化时的控制程序。建议采用如图14所示优化控制程序梯形图,将可编程序控制器中机床数据MD14512使能功能激活,即可优化主轴参数。在优化时,主轴会切换到位控模式,倍率从主轴位控模式倍率参数DB380x.DBB0中读取。所以在可编程序控制器程序中,应将进给倍率开关的信号送至主轴的位控模式倍率参数DB380x.DBB0中[7]。

图6 测试执行中界面

图7 转速控制器低频1测量曲线界面

图8 转速控制器低频2测量曲线界面

图9 转速控制器低频3测量曲线界面

图10 转速控制器高频1测量曲线界面

图11 转速控制器高频2测量曲线界面

图12 优化测试结果界面

图13 X轴优化完成界面

图14 优化控制程序梯形图

4 参数优化结果调整

由于优化时各轴都是独立进行测试的,因此在所有轴参数都优化以后,需要进行各轴匹配,对各轴参数优化结果进行相应调整[8]。在自动优化后,需要进行轴参数调整,使频率一致,取最小值p1433;使位置环增益一致,取最小值MD32200;使速度控制时间一致,取最大值MD32810;激活各轴参数FFW_MODE=3,包括主轴。如果优化后手动移动轴时有振动现象,那么可以设置MD32420 JOG_AND_POS_JERK_ENABLE=1,激活手动模式下的加加速度控制功能,再将MD32430 JOG_AND_POS_MAX_JERK设为20~50,即可消除振动。

5 圆度测试

圆度测试用于进行与圆加工质量相关的调整。各轴特性决定圆加工质量,因此调整前应对相关轴速度环、位置环参数进行优化。优化增益、加速度,用于调整圆度,使参与圆插补的每个轴实际增益一致。如果加工结果为椭圆,应该匹配MD32200、MD32300。优化反向间隙,用于调整象限角质量MD32450。优化过象限补偿,用于调整轴过象限时摩擦对轴的影响参数MD32500、MD32520、MD32540等。

圆度测试的前提是各轴参数已经优化,包括速度环、位置环,临时取消反向间隙和丝杠螺距误差补偿[9]。

以下介绍圆度测试的步骤。

(1) 在自动模式或者半自动模式下编写一个简单的圆程序,如:

G0X0Y0

G02 I50 J0 TURN=20 F2000

M30

(2) 通过依次点击“选择菜单”“调试”“优化调试”“圆度测试”对测试圆进行相应设置。圆度测试界面如图15所示。

图15 圆度测试界面

(3) 按下“循环启动”按键,运行程序。

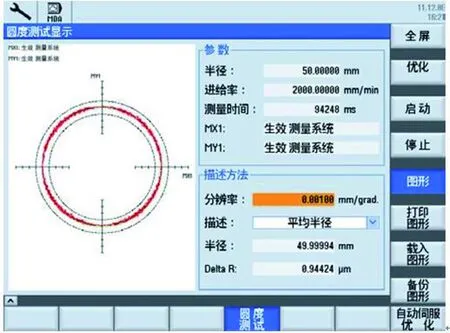

(4) 测试完成后按图形键,得到圆度测试显示界面,如图16所示。

测试中,可以通过调整参数来调整轴过象限的质量。

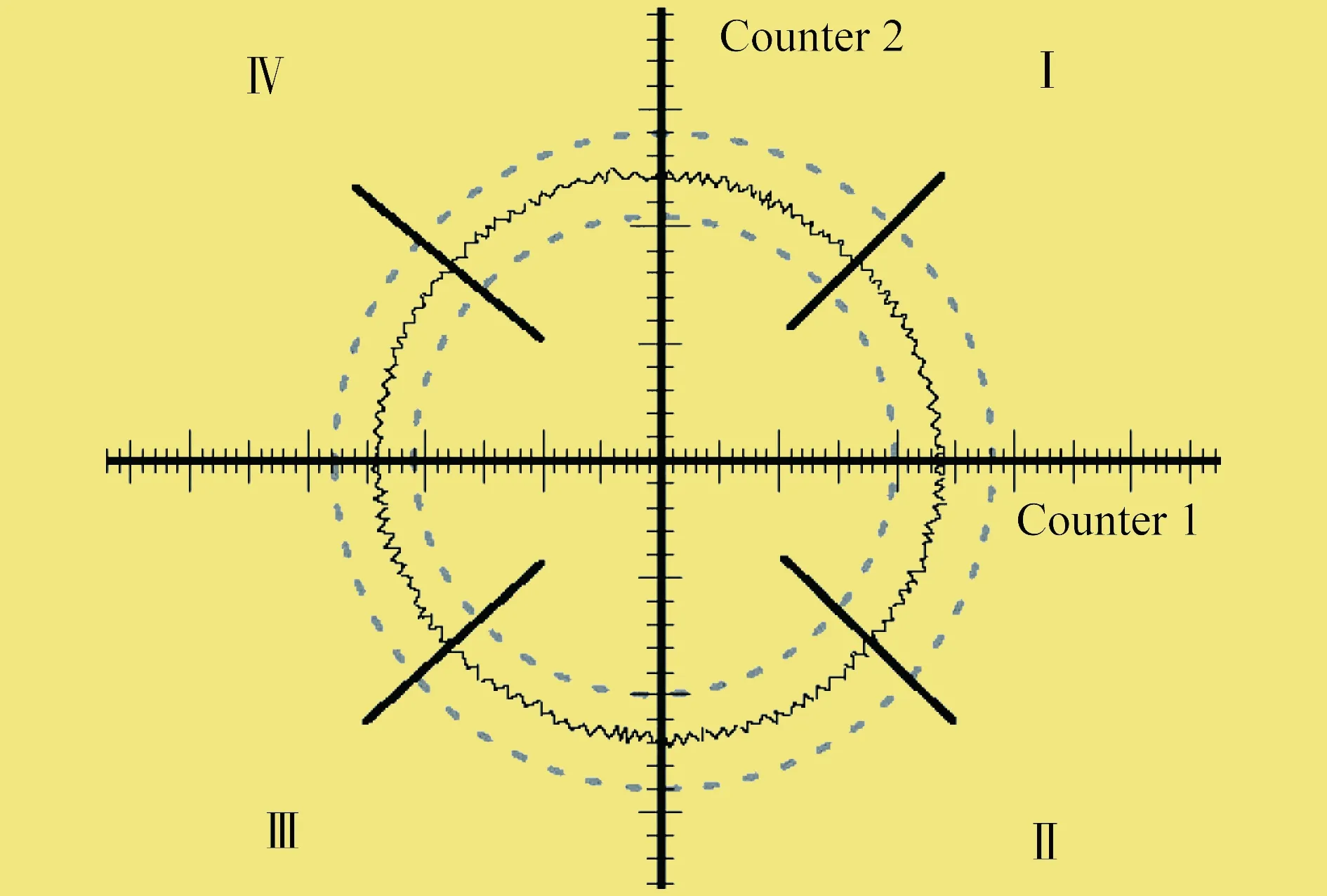

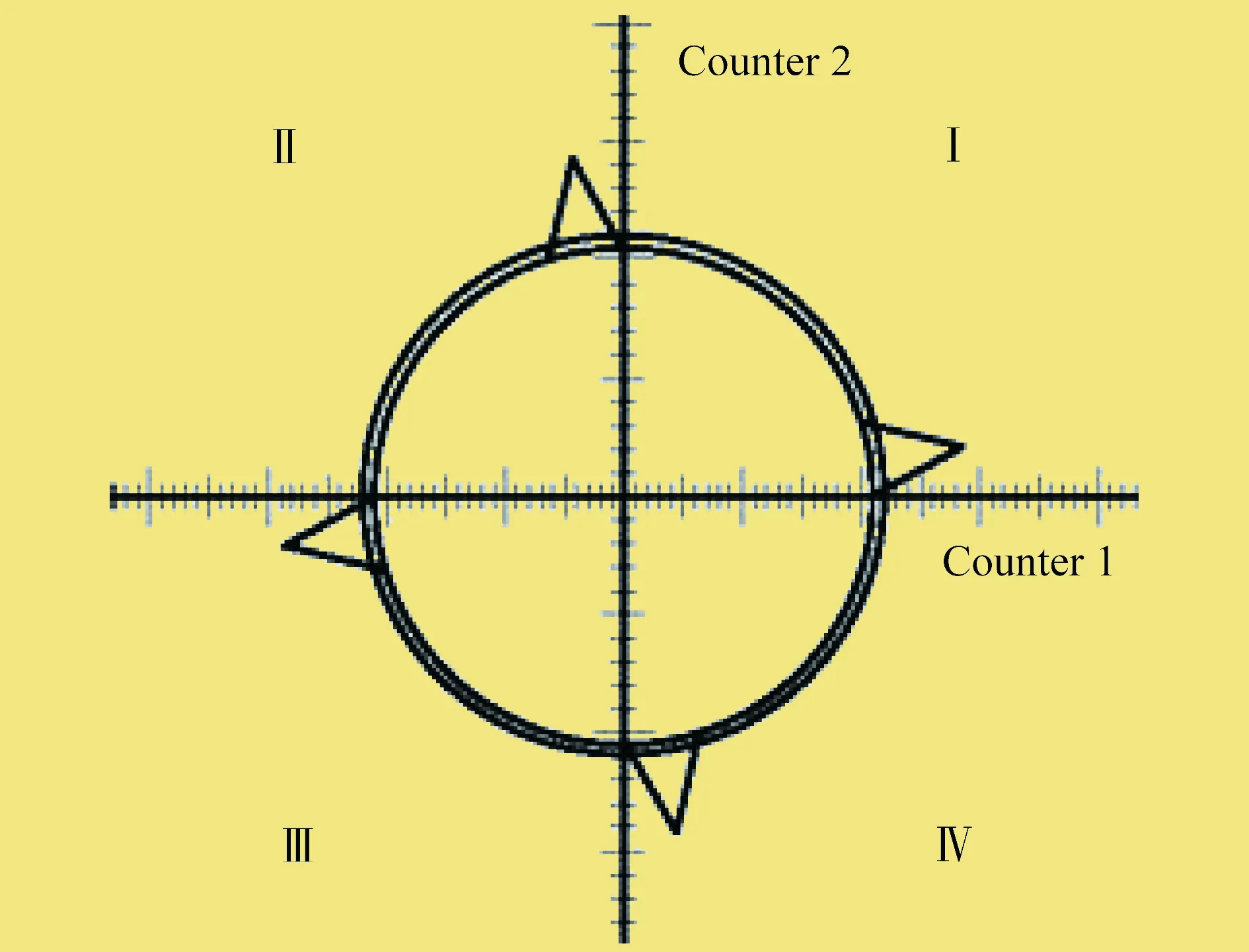

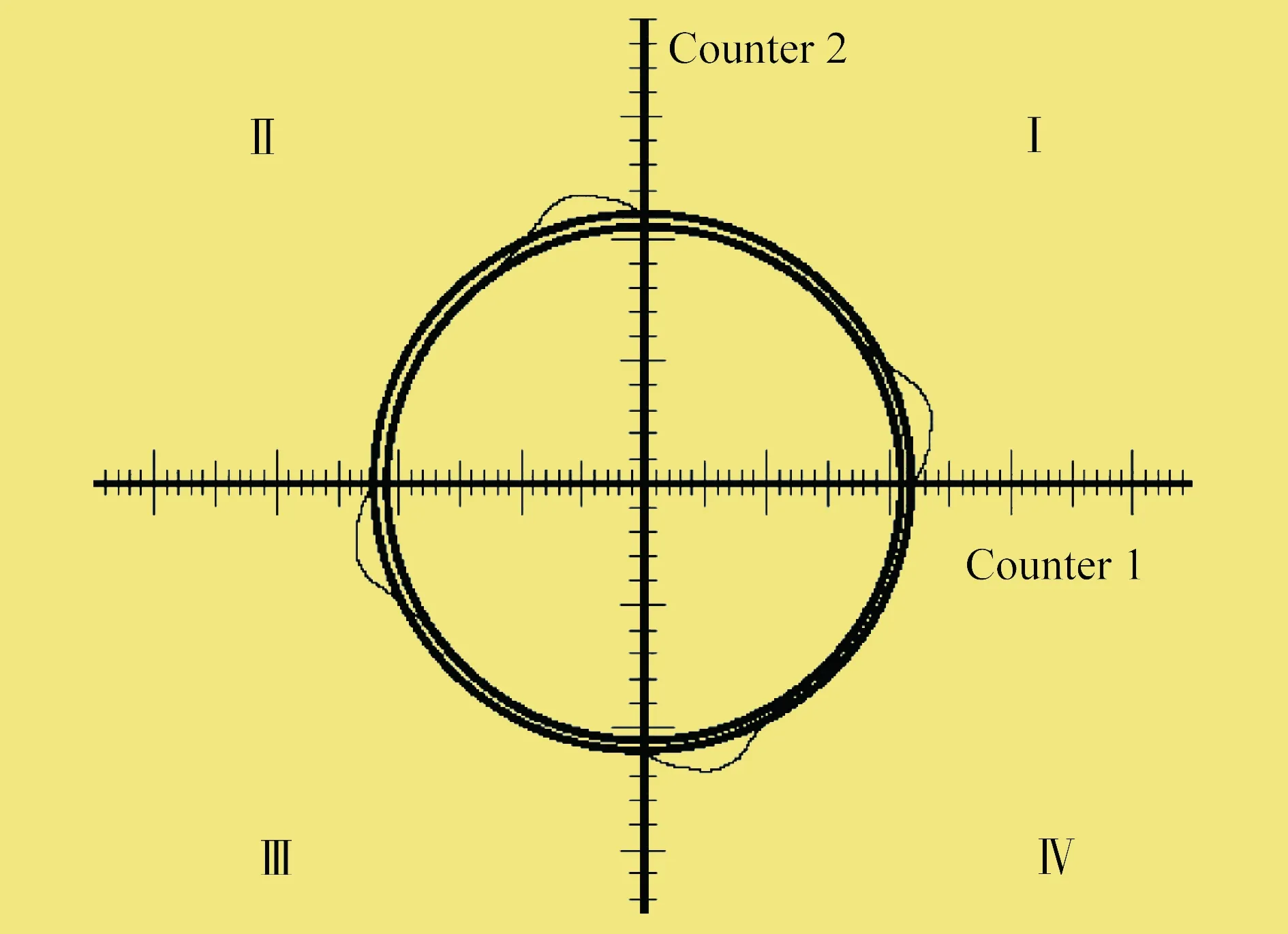

参数MD32500设置为1,圆度测试理想曲线如图17所示。

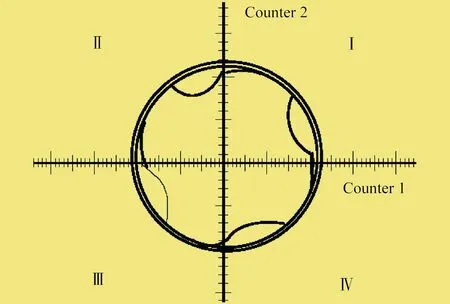

参数设定值不合理时,圆度测试结果分别如图18~图21所示。

图16 圆度测试显示界面

图17 圆度测试理想曲线

通过伺服电机编码器反馈得到的圆度测试结果。测试后要激活反向间隙和丝杠螺距误差补偿,再进行球杆仪测试[10]。某加工中心经优化后,零件表面的加工质量得到了明显改善,说明伺服系统参数优化对提高零件加工质量具有重要意义。伺服系统参数优化前后加工对比如图22所示。

图18 MD32520过小时圆度测试结果

图19 MD32520过大时圆度测试结果

图20 MD32540过小时圆度测试结果

图21 MD32540过大时圆度测试结果

6 结束语

实现数控机床最佳的工作状态,首先需要进行驱动优化,包括调整位置控制参数、位置设定值、滤波器参数等。伺服系统参数优化是对伺服系统的参

图22 伺服系统参数优化前后加工对比

数进行调整,提高数控机床的动态性能,使数控机床的电气特性和机械特性更好地匹配,进而充分发挥数控机床的加工性能,提高零件的加工质量。笔者对西门子828D伺服系统的参数进行了优化,达到了预期的效果。需要注意的是,由于每一台数控机床的机械特性和加工要求不同,造成在实际伺服系统参数优化过程中,相关参数存在很大的差异,即使是同一型号的数控机床,由于装配精度和磨损程度不同,各项参数指标也可能会存在差异。对此,还需要不断积累经验和长期探索。