第三代汽车钢表面合金镀层的性能

2020-07-01陈媛媛田博彤

陈媛媛,田博彤

(1. 山西交通职业技术学院,太原 030031; 2. 太原理工大学,太原 030024)

汽车轻量化发展对汽车用钢提出了更高要求。第二代汽车钢(强塑积50~70GPa%)在轻量化和安全性指标方面明显优于第一代汽车钢(强塑积≤15GPa%)的,但其生产成本较高。为此,开发了低成本、高强高塑第三代汽车钢(强塑积≥30GPa%),其轻量化和安全性指标高于第一代汽车钢的,且生产成本显著低于第二代汽车钢的[1]。目前,适合工业化生产的第三代汽车钢主要为超高强度中锰Q&P(淬火-配分热处理) 钢和ART(奥氏体逆转变热处理)钢。虽然这些汽车钢较第一代和第二代汽车钢有明显的优势,但仍然存在钢板耐蚀性较差,使用寿命较短等问题,因此需要对汽车钢表面进行低成本热浸镀以提升其耐蚀性[2]。目前,热浸镀合金多元化是热浸镀技术的主要发展方向,且已成功开发出Zn-Al-Mg、Zn-Al-Pb和Zn-Al-RE等合金镀层[3]。其中,Zn-Al-Mg合金镀层被认为是最具应用前景的镀层体系。目前,关于Zn-Al-Mg合金镀层的研究大多针对Al含量较高(Al质量分数大于5%)的热浸镀Zn-Al-Mg合金镀层,而对于Al含量较低及添加Si元素的Zn-Al-Mg合金镀层的报道较少,且目前Al含量和Si元素添加对合金镀层显微组织和性能的影响机理也不清楚[4-5]。为此,本工作对Zn-0.6Al-1.6Mg、Zn-1.8Al-1.6Mg和Zn-1.8Al-1.6Mg-0.25Si合金镀层的显微组织、硬度和耐蚀性进行了研究,并分析了Al含量和Si元素添加对镀层显微组织与性能的影响。

1 试验

1.1 试验材料

以厚度2 mm的第三代汽车钢板为试验原料,采用电感耦合等离子发射光谱法测得其化学成分(质量分数)为0.10% C、5.01% Mn、0.12% Si、0.03% Al、0.006% P、0.002% S、余量为Fe;原始板材的抗拉强度、屈服强度和断后伸长率分别为750 MPa、540 MPa和39%。

1.2 热浸镀工艺

将第三代汽车板加工成30 mm×30 mm×2 mm片状试样(侧面钻φ2.5 mm小孔),采用不同型号的砂纸逐级打磨和抛光后,依次采用清水冲洗和酒精超声清洗后吹干。然后对试样进行热浸镀,主要工艺过程包括:碱洗脱脂(12% NaOH、78 ℃、60 s),去离子水清洗,酸洗除锈(12% HCl+缓蚀剂、室温、60 s),去离子水清洗,电解活化助镀(150 g/L 氯化锌+98 g/L 氯化铵+12 g/L 氟化钠+18 g/L 六氟铝酸钠+18 g/L 氯化锡+18 g/L 氯化铈、电流0.6 A、温度68 ℃),烘干(110 ℃、9 min)和热浸镀(465 ℃、90 s、空冷10 s后水冷)等[6]。共制备了Zn-0.6Al-1.6Mg、Zn-1.8Al-1.6Mg、Zn-1.8Al-1.6Mg-0.25Si三种不同组分的合金镀层。

1.3 测试与表征

采用X射线衍射仪(XRD)对合金镀层的物相组成进行分析。将热浸镀试样切割成1 cm×1 cm片状,经机械打磨和抛光后,采用2%(体积分数)硝酸酒精溶液腐蚀,再清洗吹干,然后采用Leica DM6M型光学显微镜(OM)和IT-300型钨灯丝扫描电镜(SEM)观察合金镀层的显微组织和形貌,并用扫描电镜附带的能谱仪(EDS)测微区化学成分。试样经过预磨、冲压和离子减薄后,采用JEOL-2100型透射电镜(TEM)观察其内部相结构。

采用HVS-1000型数显维氏硬度测合金镀层的显微硬度,载荷0.98 N,保载时间15 s。

参照JB/T 7901-2001《金属材料实验室均匀腐蚀全浸试验方法》标准对合金镀层进行全浸腐蚀试验。试验在HH-W-420 型数显电子恒温三用水箱中进行,溶液为5%(质量分数)Na2SO4,温度为35 ℃,时间为5 d。试验结束后,将合金镀层清洗、吹干后称量,并根据失重法计算腐蚀速率v[7],如式(1)所示。

(1)

式中:m0和m1分别为合金镀层腐蚀前后的质量,g;S为合金镀层的表面积,m2;t为全浸腐蚀时间,h。

参照QB/T 3826-2009《轻工产品金属镀层和化学处理层的耐腐蚀试验方法》标准对合金镀层进行中性盐雾试验。试验在FQY015 型气流式中性盐雾试验箱中进行,溶剂为5%(质量分数)NaCl溶液,pH为7,温度为35 ℃,喷雾模式为连续喷雾10 h停14 h的周期性喷雾。喷雾结束后,去除试样表面腐蚀产物后称量,并根据失重法计算腐蚀速率。

2 结果与讨论

2.1 组成相

图1为不同组分合金镀层的XRD谱。由图1可见,Zn-0.6Al-1.6Mg、Zn-1.8Al-1.6Mg和Zn-1.8Al-1.6Mg-0.25Si合金镀层的主要物相都为Zn、Al和MgZn2。其中,Zn相和Al相分布分别为密排六方和面心立方结构。对比分析可知,虽然增加Al含量或者添加Si元素后合金镀层的物相组成没有改变,但是MgZn2相的衍射峰强度有所降低,这说明在合金镀层中增加Al含量或者添加Si会减少合金镀层中脆性MgZn2相的含量[8]。

图1 不同组分合金镀层的XRD谱

2.2 组织及形貌

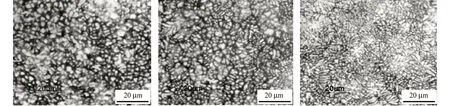

图2为不同组分合金镀层的显微组织。对比分析可见,Zn-1.8Al-1.6Mg合金镀层的晶粒尺寸比Zn-0.6Al-1.6Mg合金镀层的细小,这表明Al含量的增加有助于合金镀层晶粒的细化;在Zn-1.8Al-1.6Mg合金镀层中添加Si元素后,晶粒得到进一步细化。由此可见,增加Al含量和添加Si元素都有助于细化合金镀层晶粒,此外,Si元素的添加还有助于形成Fe-Si化合物,从而降低Zn液中Fe含量[9],但XRD图谱中未检测到Fe-Si化合物的物相可能与其含量较少有关。

(a) Zn-0.6Al-1.6Mg (b) Zn-1.8Al-1.6Mg (c) Zn-1.8Al-1.6Mg-0.25Si

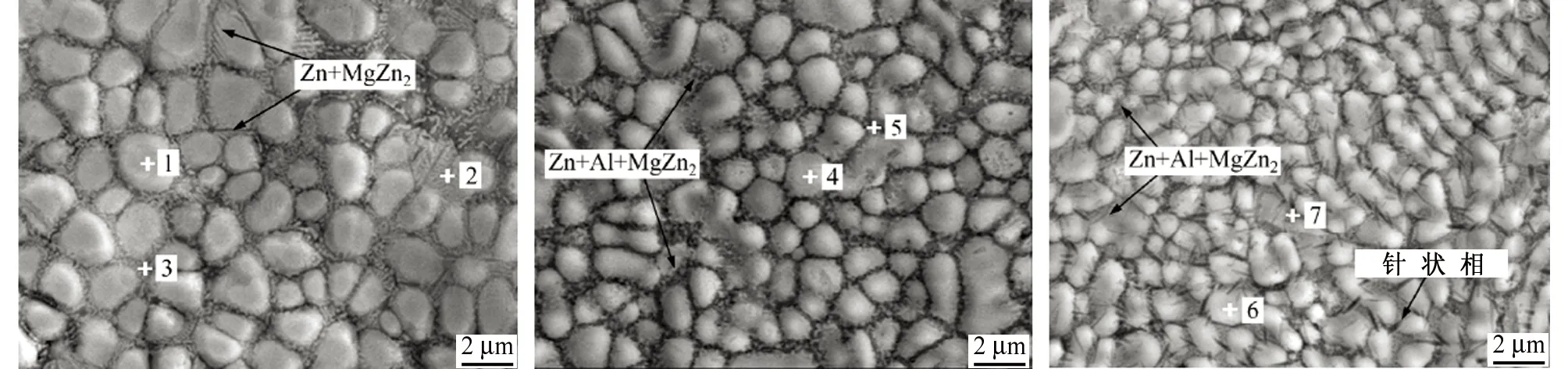

图3为不同组分合金镀层表面的SEM形貌,表1中同时列出了合金镀层不同区域的能谱分析结果。结果表明:Zn-0.6Al-1.6Mg合金镀层中可见块状相和层状共晶相,块状相中Al、Mg含量较少,而界面处共晶相中的Al和Mg含量明显高于块状相中的,结合文献[10]可知,块状相为初生Zn相,层状共晶相为Zn+MgZn2相;Zn-1.8Al-1.6Mg合金镀层也是由块状初生Zn相和共晶相组成,但是共晶组织多呈粒状,粒状共晶组织中Al和Mg含量较高,为Zn+Al+MgZn2三元共晶相;Zn-1.8Al-1.6Mg-0.25Si合金镀层由块状初生Zn相、Zn+Al+MgZn2三元共晶相和黑色针状相组成,黑色针状相中含有1.02% Si,远高于共晶组织和块状相中的Si含量,为富Si相。此外,Zn-1.8Al-1.6Mg合金镀层的晶粒比Zn-0.6Al-1.6Mg合金镀层的更加细小,且组织更加均匀,这主要与Al元素能抑制晶界迁移有关[11];添加了Si元素后,合金镀层组织进一步细化和均匀化,这主要是因为在冷却过程中,Si元素会较早凝固,对后凝固的Zn相起到分隔作用[12]。

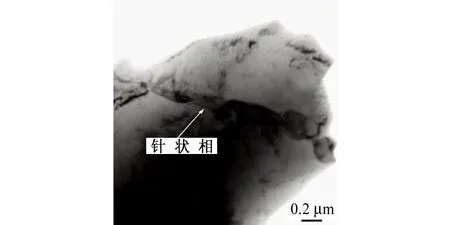

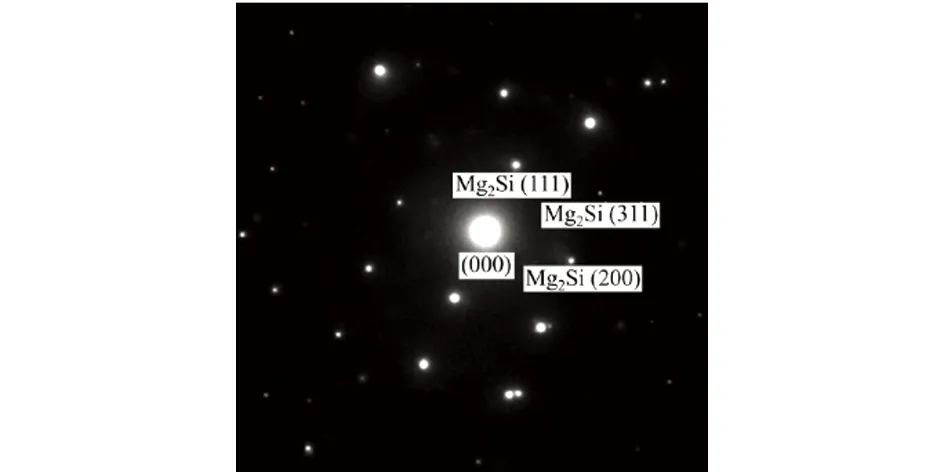

采用透射电镜进一步观察Zn-1.8Al-1.6Mg-0.25Si合金镀层中的针状相,结果如图4所示。可见,这种黑色针状相长约1.2 μm、宽约0.15 μm;选区电子衍射花样分析结果表明,这种针状相为Mg2Si相。

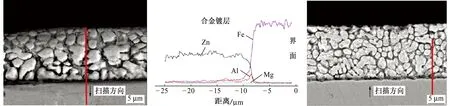

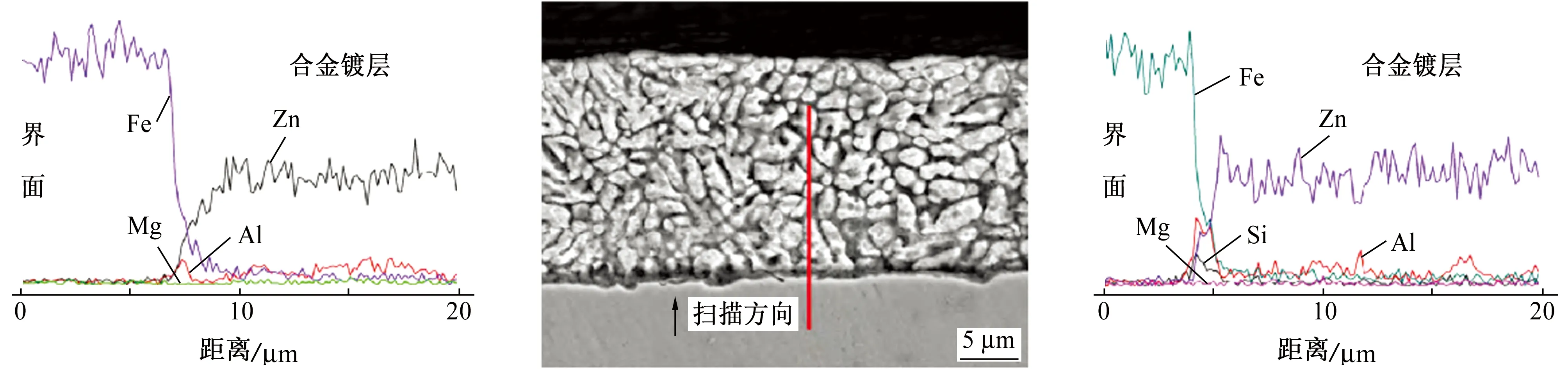

图5为不同组分合金镀层截面的SEM形貌和元素线扫描分析结果。对比分析可见,3种合金镀层的厚度均为18 μm左右,其中Zn-0.6Al-1.6Mg合金镀层的晶粒最粗、均匀性最差,而Zn-1.8Al-1.6Mg-0.25Si合金镀层的晶粒最细、均匀性最高。元素线扫描分析结果表明,在3种合金镀层与汽车钢板基体的界面结合处,由于元素扩散形成了Fe-Al化合物层,且Fe-Al化合物层较为致密,与基体实现了冶金结合,不会影响表面镀层的附着力[13]。此外,在Zn-1.8Al-1.6Mg-0.25Si合金镀层与基体界面结合处,Si元素同样出现了扩散现象,而Fe元素在该镀层中的扩散程度(从扩散距离长短可见)明显要低于其在其他2种镀层中的,这主要是因为Si元素的添加有助于抑制钢基体中Fe元素向镀层中扩散,并减少界面处Fe-Al化合物的形成[13]。

(a) Zn-0.6Al-1.6Mg (b) Zn-1.8Al-1.6Mg (c) Zn-1.8Al-1.6Mg-0.25Si

(a) TEM形貌

(b) 选区电子衍射花样

(a) Zn-0.6Al-1.6Mg,SEM形貌 (b) Zn-0.6Al-1.6Mg,线扫描 (c) Zn-1.8Al-1.6Mg,SEM形貌

(d) Zn-1.8Al-1.6Mg,线扫描 (e) Zn-1.8Al-1.6Mg-0.25Si,SEM形貌 (f) Zn-1.8Al-1.6Mg-0.25Si,线扫描

2.3 显微硬度

表2为不同组分合金镀层的显微硬度。结果表明:Zn-0.6Al-1.6Mg、Zn-1.8Al-1.6Mg和Zn-1.8Al-1.6Mg-0.25Si合金镀层的显微硬度平均值分别为164.5、186.1、195.4 HV。可见,合金镀层中增加Al含量或者添加Si元素都有助于提升合金镀层的硬度,这主要与Al和Si元素添加有助于细化镀层晶粒有关[14]。

表2 不同组分合金镀层的显微硬度

2.4 耐腐蚀性能

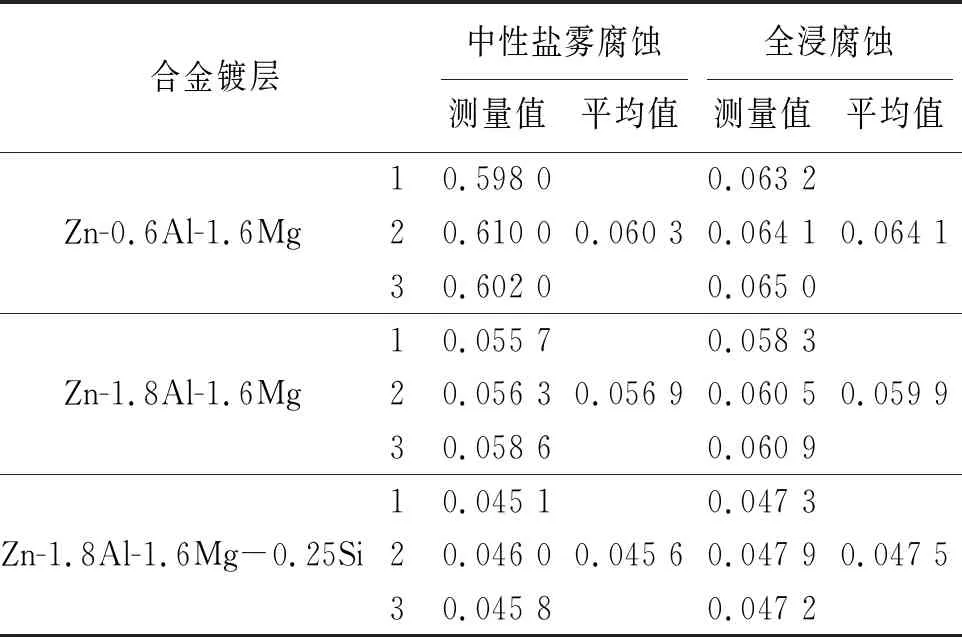

表3为不同组分合金镀层在中性盐雾腐蚀试验和全浸腐蚀试验中的腐蚀速率测试结果。结果表明:Zn-0.6Al-1.6Mg、Zn-1.8Al-1.6Mg和Zn-1.8Al-1.6Mg-0.25Si合金镀层在中性盐雾腐蚀试验中的平均腐蚀速率分别为0.060 3、0.056 9、0.045 6 g/(m2·h),在全浸腐蚀试验中的平均腐蚀速率分别为0.064 1、0.059 9、0.047 5 g/(m2·h)。中性盐雾腐蚀试验和全浸腐蚀试验的结果相吻合,即3种不同组分合金镀层的耐蚀性能从高至低顺序为:Zn-1.8Al-1.6Mg-0.25Si>Zn-1.8Al-1.6Mg>Zn-0.6Al-1.6Mg。可见,在Zn-0.6Al-1.6Mg合金镀层中增加Al含量或者添加Si元素都有助于提升合金镀层的耐腐蚀性能,这主要与晶粒得到细化以及组织均匀性提高有关[15]。此外,根据王文闻等[16]的研究结果,Al-Zn-Si合金镀层中Mg2Si相的电位低于Al和MgZn2相的,在腐蚀反应中,Mg2Si相作为阳极优先溶解,并促使合金镀层的自腐蚀电流密度降低,减小腐蚀速率,提升合金镀层的耐腐蚀性能。

3 结论

(1) Zn-0.6Al-1.6Mg、Zn-1.8Al-1.6Mg和Zn-1.8Al-1.6Mg-0.25Si合金镀层的主要物相都为Zn、Al和MgZn2;增加Al含量和添加Si元素后,合金镀层的晶粒更加细小、组织均匀性提高;Zn-1.8Al-1.6Mg-0.25Si合金镀层中还存在黑色针状Mg2Si相。

表3 不同组分合金镀层的腐蚀速率

(2) Zn-0.6Al-1.6Mg、Zn-1.8Al-1.6Mg和Zn-1.8Al-1.6Mg-0.25Si合金镀层的显微硬度分别为164.5、186.1、195.4 HV,在合金镀层中增加Al含量或者添加Si元素都有助于提升合金镀层硬度。

(3) Zn-0.6Al-1.6Mg、Zn-1.8Al-1.6Mg和Zn-1.8Al-1.6Mg-0.25Si合金镀层在中性盐雾腐蚀试验中的平均腐蚀速率分别为0.060 3、0.056 9、0.045 6 g/(m2·h),在全浸腐蚀试验中的平均腐蚀速率分别为0.064 1、0.059 9、0.047 5 g/(m2·h),中性盐雾腐蚀试验和全浸腐蚀试验的结果相吻合。在Zn-0.6Al-1.6Mg合金镀层中增加Al含量或者添加Si元素都有助于提升合金镀层的耐腐蚀性能。