水稻钵苗夹秧式分秧装置夹秧片变形试验

2020-07-01尹大庆池相河周脉乐王佳照

尹大庆,池相河,周脉乐,王佳照

(1.东北农业大学工程学院,哈尔滨 150030;2.江苏大学农业工程学院,江苏 镇江 212013)

钵苗移栽装备需完成取苗、输送和栽植等动作,分为半自动移栽机和全自动移栽机[1-2],半自动移栽机由人工完成取苗和喂苗动作,劳动强度大。全自动移栽机核心工作部件为分秧装置,完成自动取苗和输送过程决定移栽质量[3-4]。开发结构简单、高效分秧装置,实现低伤秧率和高取苗成功率具有重要意义。

近年来,国内外学者针对移栽机械分秧装置开展系列研究[5-6]。国外移栽机械研究以欧美国家和日韩为主[7-8]。欧美国家分秧装置主要采用机电液一体化技术驱动,自动化程度高,但结构复杂,成本高[9];日韩分秧装置多使用杆机构驱动,稳定性较差,效率低[10]。王文卿等提出夹钵式末端执行器,适用于旱田钵苗移栽,取苗针在杆机构驱动下探出取苗,回缩推苗,效率较低[11]。尹大庆等提出探出取推钵式末端执行器,取苗针和推苗板同时运动,取苗、推苗速度快,效率较高,但稳定性差[12]。梁喜凤等设计取钵式补苗末端执行器,补苗成功率较高,但结构复杂[13]。分秧装置是限制全自动移栽技术大面积推广主要原因,相关研究仍处于试验阶段[14-15]。目前,国内外分秧装置多为夹取钵土方式[16],夹持茎秆方式较少。水稻等大田农作物茎秆韧性较高,苗钵基质规格小,采用夹取茎秆取苗方式更利于高效移栽[17-18]。双曲柄五杆式水稻钵苗移栽机构,水稻钵苗移栽(效率可达80株·行-1·min-1以上),移栽效果较好,已在一定范围推广应用[19]。

水稻钵苗移栽与毯状苗机插秧相比,不伤根、无缓苗期,提早分蘖,具有省种、节水、节肥等优点,平均可提高单产10%~20%。水稻钵苗移栽农艺已提出几十年,但由于移栽装备不成熟而未能大面积推广。夹秧片是移栽机构中直接接触秧苗部件,对移栽效果有直接影响。为提高分秧装置作业效率和稳定性,简化分秧装置结构,保证分秧装置作业质量,本文设计适用于水稻钵苗分秧的可变形弹性分秧装置,通过弹性夹秧片夹紧与张开实现秧苗与穴盘分离动作。夹片式分秧装置以一端固定弹性夹片代替原来结构复杂摆臂式夹片(由两个滚子驱动和两个螺旋压缩弹簧复位),摆臂式夹片为刚性夹片,末端可转动,安装在移栽臂上,故障率和伤秧率较高。弹性夹片分秧成功率高、伤秧率低,简化结构、减小质量,增强稳定性,可提高移栽效率。

1分秧装置组成与原理

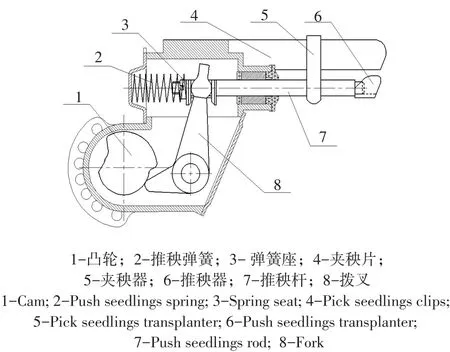

分秧装置由一对可实现弹性形变夹秧片、夹秧器、推秧器、推秧杆、弹簧座以及由凸轮和拨叉等构成的凸轮机构等组成,如图1所示。

图1 分秧装置原理Fig.1 Principle of seedling dividing device

分秧装置工作原理:分秧装置在一个工作周期分为取苗、持苗、植苗、回程四个阶段,并实现张开与闭合动作。凸轮机构中凸轮部件和拨叉部件以摆动从动件形式组合运动。在凸轮驱动下,拨叉上端和与推秧杆固接弹簧座相互配合,驱动推秧杆作往复直线运动。推秧杆上固接夹秧器与推秧器,固接于分秧装置壳体上可产生弹性形变夹秧片,对称分布并紧贴在夹秧器两外侧壁,推秧器与推秧杆前端固接并置于夹秧片下端。当分秧装置空行程处于回程段时,夹秧片在夹秧器作用下撑开并紧贴夹秧器外侧壁,如图2a所示。当分秧装置处于取苗段时,凸轮顺时针转动,带动拨叉逆时针摆动,当分秧装置运动到取秧位置时,在拨叉作用下,推秧杆带动夹秧器压缩推秧弹簧并向远离夹秧片方向运动,脱离与夹秧片配合作用,两个对称夹秧片在自身弹性形变作用下实现快速夹紧秧苗动作,如图2b所示。当分秧装置处于持苗段时,夹秧片将秧苗与穴盘分离并取出秧苗,夹秧片保持夹紧状态,运输钵苗同时将秧苗送入植苗段。当分秧装置处于植苗段时,凸轮继续转动,当分秧装置运动到栽植位置时,拨叉在凸轮以及推秧弹簧驱动下顺时针摆动,在拨叉作用下推秧杆和夹秧器向夹秧片方向运动,夹秧器与夹秧片接触并对夹秧片产生推力,作用于两片夹秧片内侧,并将两夹秧片分开,释放夹秧片中携带钵苗,与此同时,推秧杆向夹秧片方向探出,固接于推秧杆上推秧器作用于秧苗下端基质,弹出钵苗,完成植苗动作,见图2c。凸轮继续转动,分秧装置回到回程阶段,推秧杆在凸轮拨叉作用下,向远离夹秧片方向运动,夹秧器和推秧器复位,避免推秧器与秧盘干涉,准备下个周期运动。

图2 夹秧片工作原理Fig.2 Working principle of seedling clip

2 分秧装置运动学模型建立

2.1 夹秧片形变计算理论模型

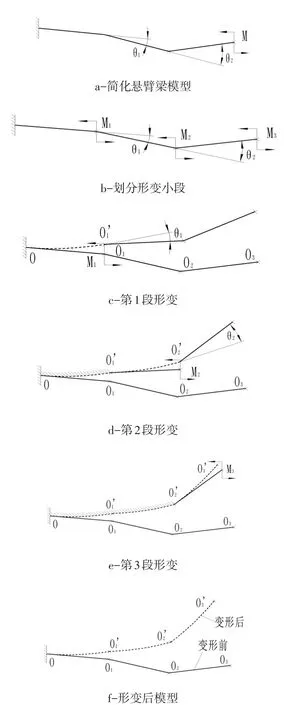

工作过程中,夹秧片一端固定,另一端在外力作用下发生弹性形变。根据秧苗移栽农艺和夹持力完成夹秧片材料选择和结构设计(结构拐点)。根据夹秧片结构将夹秧片简化为含拐点悬臂梁,并根据结构拐点划分变形区域,从悬臂端逐段(微小变形段)计算其形变量。简化形变计算理论模型见图3。

图3a为简化悬臂梁模型,其右侧端点受到力矩M作用而发生形变。图3b根据夹秧片结构将简化后悬臂梁模型划分成3小段。假设从各段划分点断开,每段端点右侧部分对该段力矩分别为M1、M2和M3。图3c为第一段形变后状态,图3d为第2段形变后状态,图3e为第3段形变后状态。图3f为综合所有段形变后状态。

图3 形变计算理论模型Fig.3 Theoretical model of deformation calculation

2.2 夹秧片形变计算

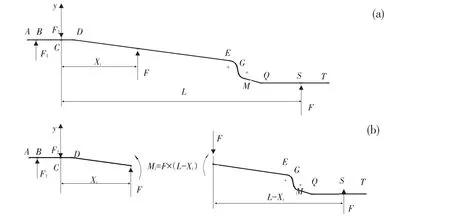

夹秧片由两个固定点固定在移栽臂上,以夹秧片右侧固定点为坐标原点建立笛卡尔坐标系。简化后夹秧片受力示意图如图4所示。

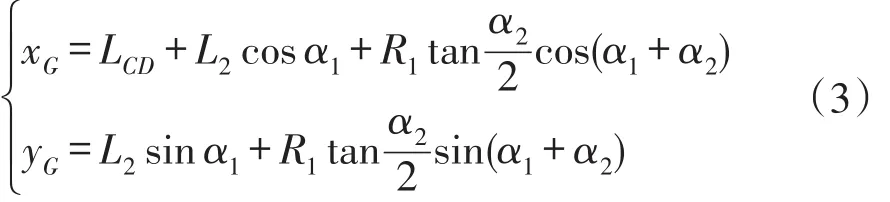

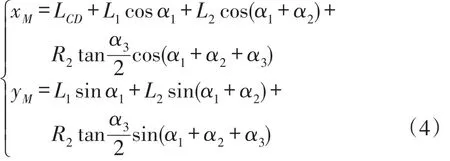

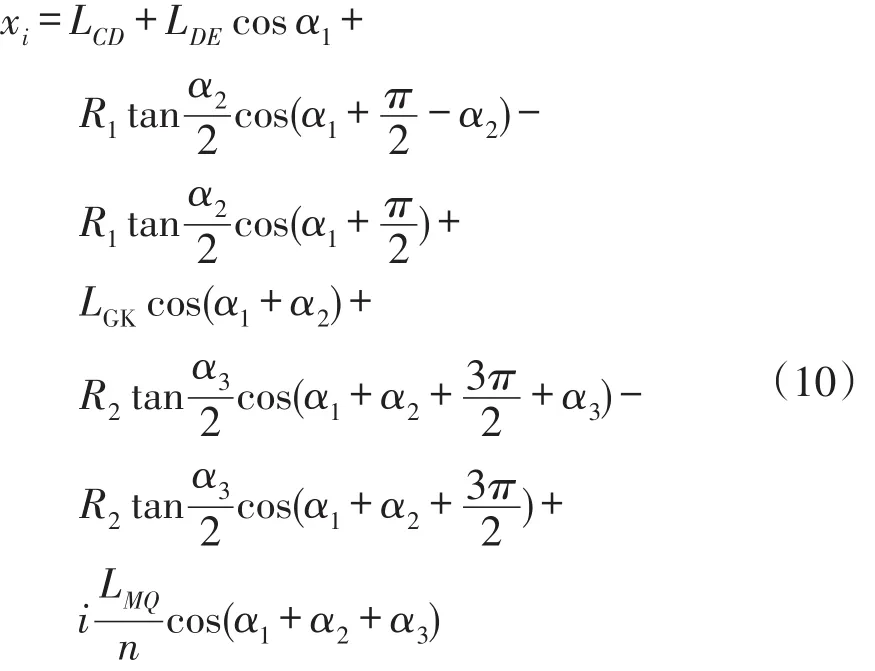

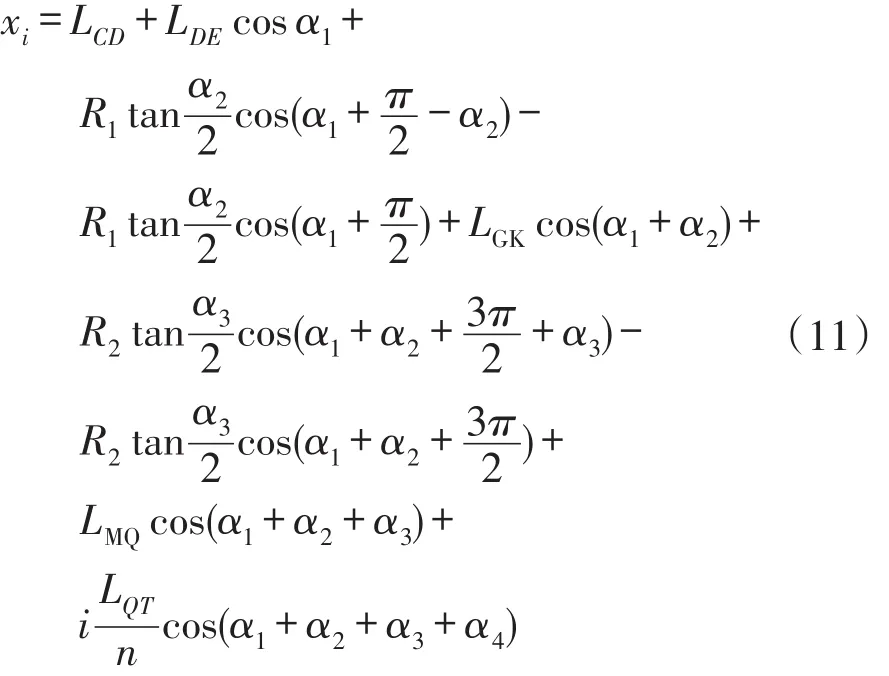

由图4可知,从夹秧片固定端到工作段拐点夹角依次为α1、α2、α3和α4,圆角依次为R1和R2将夹秧片两个固定点简化为两个外力F1和F2,以夹秧片结构拐点将其形变段划分为AB、BC、CD、DF、FE、EG、GM、MQ、QS、ST共10段,每一段分为n等份。

图4 夹秧片受力示意图Fig.4 Schematic diagram of the stress of the seedling clip

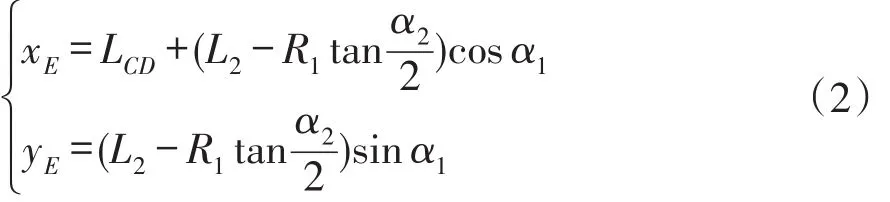

已 知 : LAB、 LBC、 LCD、 L1、 L2、 L3、 LQS、 LST、α1、 α2、 α3、 α4、F、n、E、HH、BB、R1、R2。假设从各段右侧部分断开,各段端点所受力Fi为

E点形变前坐标为

G点形变前坐标为

M点形变前坐标为

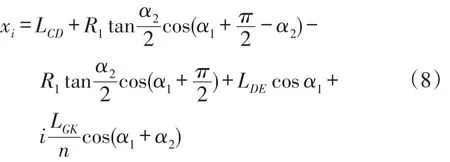

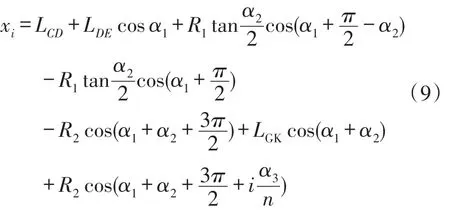

形变前在x=xi,(i=1,2,3,…,n)处CD段坐标为

形变前在x=xi,i=1,2,3,…,n)处,DE段坐标为

形变前在x=xi,(i=1,2,3,…,n)处,EG圆弧段坐标为

形变前在x=xi,(i=1,2,3,…,n)处,GK段坐标为

形变前在x=xi,(i=1,2,3,…,n)处,KM圆弧段坐标为

形变前在x=xi,(i=1,2,3,…,n)处,MQ段坐标为

形变前在x=xi,(i=1,2,3,…,n)处,QS段坐标为

ST段不受力可视为无变形直线段,其方向沿(xQSn-1,xQSn-1)-(xQSn,xQSn)方向。形变前在 x=xi,(i=1,2,3,…,n)处,ST段坐标:

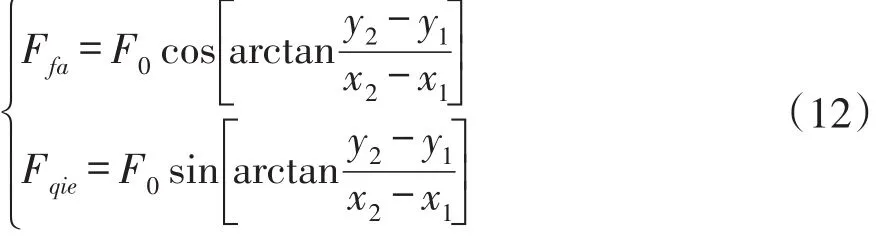

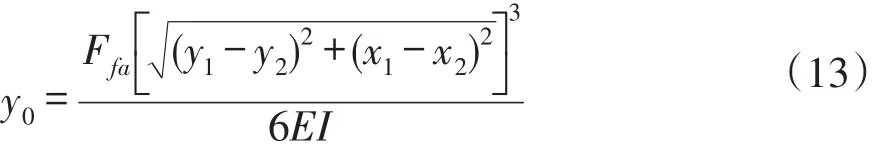

计算形变量,已知,起点(x1,y1),终点(x2,y2),终点受力F0(垂直方向)°

计算1次,后面所有点转动1次。转动:已知(x1,y1),(x2,y2),y0。

其中,

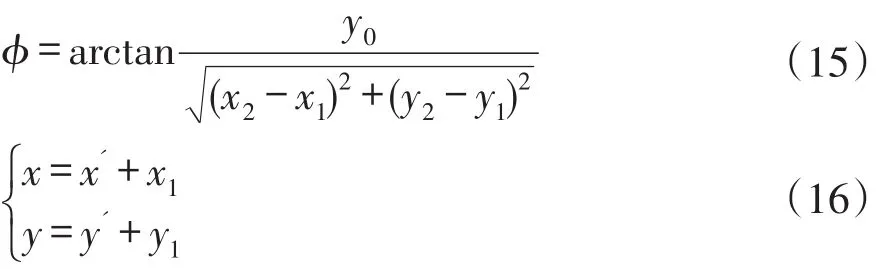

3 优化设计软件开发与参数优化

3.1 优化设计软件开发

以夹秧片形变量计算为理论基础,开发分秧装置辅助分析与优化设计软件,见图5。软件采用Visual Basic 6.0语言编写,程序界面友好,操作方便。通过该软件可观测夹秧片形变情况,其初始状态、闭合状态和张开状态见图6。

图5 夹秧片形变量计算与辅助设计软件Fig.5 Software for calculation and auxiliary design of seedling shape variables

图6 夹秧片关键状态形变量Fig.6 Key state deformation of seedling clip

分秧装置辅助分析与优化设计软件以夹苗式钵苗移栽机构中夹秧片原始、闭合和张开状态为优化设计对象,通过对夹秧片变形量作理论分析、计算,以夹秧片张开宽度和无缝隙闭合为约束条件开发。夹秧片是移栽机构中直接接触秧苗部件,其变相量直接决定移栽效果。分秧装置辅助分析与优化设计软件在夹秧片变形量计算理论分析基础上开发,完成夹秧片变形量精准计算和优化设计,为夹苗式钵苗移栽机构中夹秧片开发提供理论基础。分秧装置辅助分析与优化设计软件包括图形显示区、参数输入区和数据输出区等模块。图形显示区可实时显示当前参数下,夹秧片原始、张开和闭合状态结构图形;参数输入区为夹秧片结构参数,设计人员可通过参数微调按钮优化夹秧片结构参数;数据输出区显示夹秧片各关键位置变形量。

分秧装置辅助分析与优化设计软件中嵌入“参数导引”启发式优化算法,可完成夹秧片机构参数全自动优化,缩短夹秧片开发周期。

3.2 机构参数优化

以分秧装置中夹秧片张开时前端开口为20 mm(水稻钵苗钵体表面尺寸)和闭合时两夹秧片间无缝隙为约束条件(有效夹持秧苗),结合“参数导引”启发式优化算法,通过将参数和优化目标当量化,依次对比分析各目标与目标理想范围差值,每次改变1个参数(其他参数不变)逐次优化最差目标,直至所有目标值与对应理想值偏差小于预先确定系列微小值,利用自主开发优化设计软件得到1组满足夹秧和推秧要求结构参数:LAB=4.7 mm,LBC=20 mm,LCD=4.7 mm,L1=48.5 mm,L2=8.5 mm,L3=11.9 mm, LQS=13 mm,LST=13 mm, α1=-10°,α2=-74°,α3=72.1°,α4=7.5°,R1=5 mm,R2=2 mm,F=10 N,H=1.2 mm,B=15 mm。

4 试验研究

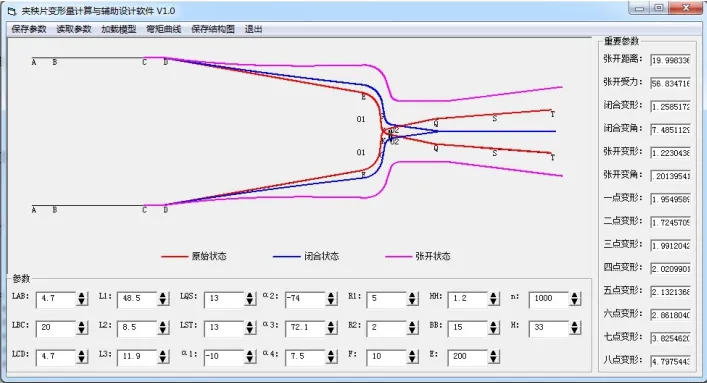

4.1 虚拟仿真试验

基于NX软件设计水稻钵苗分秧装置虚拟样件,在ANSYS中划分网格后(见图7),导入AD⁃AMS中并添加约束后作刚柔耦合虚拟仿真试验,如图8所示。水稻钵苗分秧装置在虚拟仿真环境中约束关系有固定、转动、移动、接触等,其中互为固定副关系零部件:移栽臂壳体与地面、移栽臂壳体与后(前)盖、移栽臂壳体与夹秧片、推秧杆与弹簧座;互为转动副关系零部件:凸轮与地面、拨叉与移栽臂壳体;互为移动副关系零部件:推秧杆与移栽臂壳体;互为接触副关系零部件:凸轮与拨叉;弹簧座与拨叉。虚拟仿真试验表明:所设计水稻钵苗分秧装置可完成间歇性夹紧与张开动作,夹秧片变形尺寸与理论计算结果接近一致,夹秧片变形精准可靠,夹秧片完全闭合时夹紧力为10.2 N(经试验测定:加持力在8~15 N可满足水稻钵苗夹秧要求),适用于水稻钵苗移栽机。虚拟仿真试验和理论分析一致性相互验证理论分析、虚拟样机和仿真试验正确性。

图7 夹秧片划分网格Fig.7 Gridding of seedling clip

图8 虚拟仿真试验Fig.8 Virtual simulation test

4.2 样机开发与台架试验

4.2.1 样机开发

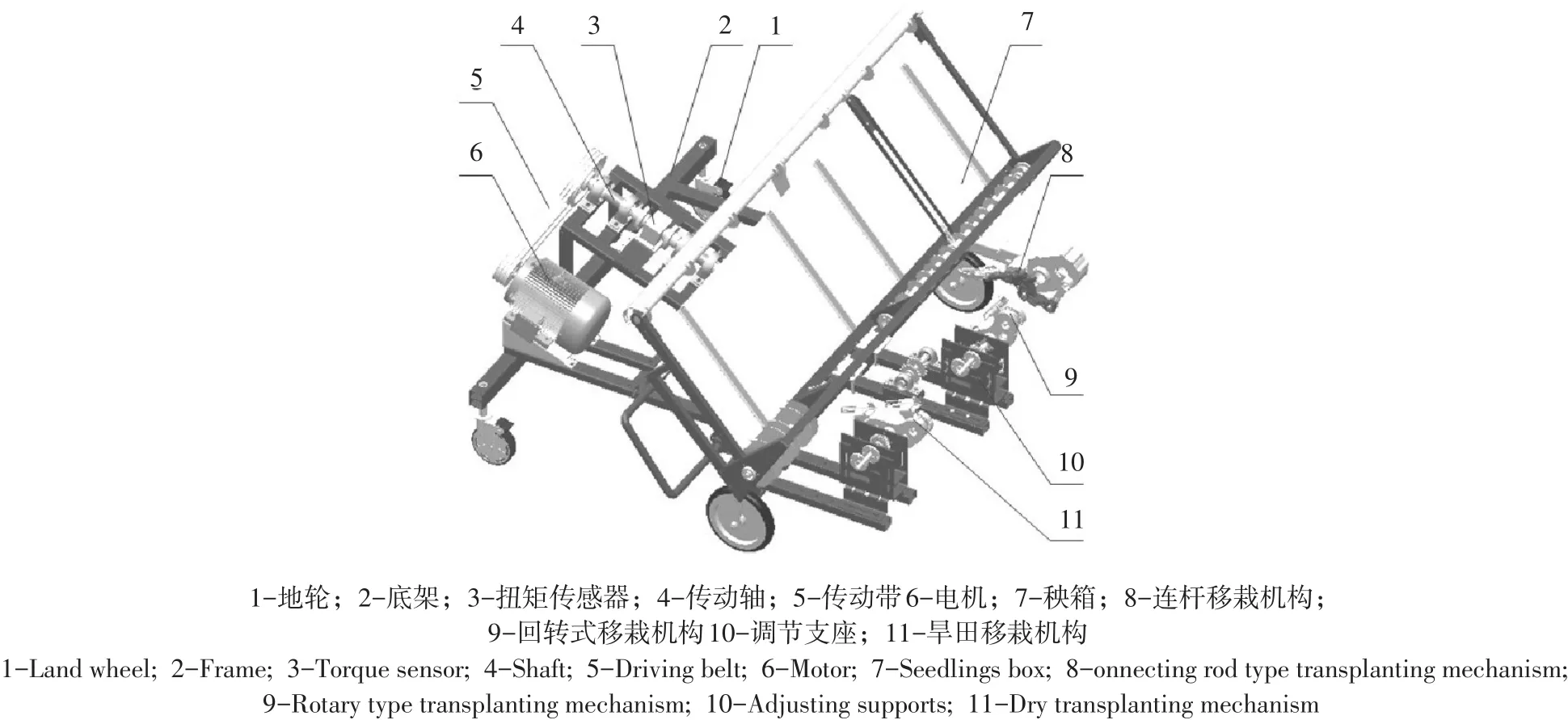

根据优化得到结构参数,试制分秧装置物理样机。考虑夹秧片需频繁实现闭合和张开动作,本文选择夹秧片材料为65 Mn,经折弯成型后热处理,将加工夹秧片配装于回转式水稻钵苗移栽机构。回转式水稻钵苗移栽机构是水稻钵苗移栽机核心工作部件,其性能直接决定最终移栽效果。移栽机构通过非圆齿轮行星轮系不等速传动,使移栽臂部件实现水稻钵苗移栽所需复杂轨迹和姿态。在初始安装位置上,各非圆齿轮及移栽臂部件按初始安装角安装。当移栽机构运转至夹秧位置时,移栽臂部件探至钵苗茎秆处,再由夹秧装置夹取秧苗。随后,秧苗随移栽臂部件输送至推秧位置。在推秧位置,由移栽臂部件中推秧装置将钵苗推出,完成栽植动作。推秧结束后,移栽机构运转至初始安装位置,移栽臂部件中推秧位置完成复位动作,准备下个移栽作业周期。在传动箱两侧分别布置1个对称非圆齿轮行星轮系水稻钵苗移栽机构,任一侧移栽机构均有上、下两个移栽臂部件,且上、下移栽臂部件相差180°转角(上移栽臂部件由初始位置随行星架顺时针转过180°时,为下移栽臂部件初始位置)。动力通过传动轴由移栽机底盘传入传动箱,经传动轴将动力传至太阳轴,齿轮箱与太阳轴轴端固结,随太阳轴一起转动。齿轮箱内含5个非圆齿轮,其中太阳轮与法兰通过牙嵌连接,与传动箱保持相对静止。上(下)中间轮)分别与上(下)中间轴固结,中间轮与太阳轮相互啮合,以上(下)中间轴为传动中心相对齿轮箱转动;上(下)行星轮分别与上(下)行星轴)固结,行星轮与中间轮啮合转动。在非圆齿轮行星轮系水稻钵苗移栽机构中,齿轮箱(行星架)为原动件,上(下)行星轴探出齿轮箱轴端与上(下)移栽臂部件固结,齿轮箱随太阳轴转动,其中非圆齿轮相互啮合转动,上(下)移栽臂部件随齿轮箱作圆周运动,同时随行星轴相对齿轮箱转动。优化结构和非圆齿轮参数即可使移栽臂部件获得满足移栽要求复杂轨迹和姿态。

在一个工作周期中,移栽机构依次完成夹秧、拔秧、送秧、推秧、碰撞、空运行和复位等阶段,结合水稻钵苗移栽农艺,提出回转式移栽机构约束目标:①运转中两移栽臂互不干涉;②取秧角-5°~15°;③ 推秧角 45°~65°;④ 角度差50°~60°;⑤移栽臂不推秧;⑥齿轮箱距地面高度>15 mm;⑦轨迹高度>260 mm;⑧齿轮模数>2.5。结合大同DUO60乘坐式插秧机行走底盘,开发水稻钵苗移栽机整机,机型主要技术参数如下:采用高速乘坐式结构形式及回转式移栽机构形式,标定功率为15.3 kW,标定转速为3 600 r·min-1,外形尺寸为3 120 mm×2 140 mm×1 655 mm,结构质量为780 kg,工作行数为6行,行距为300 mm,穴距为190~240 mm,插秧深度为10~40 mm。

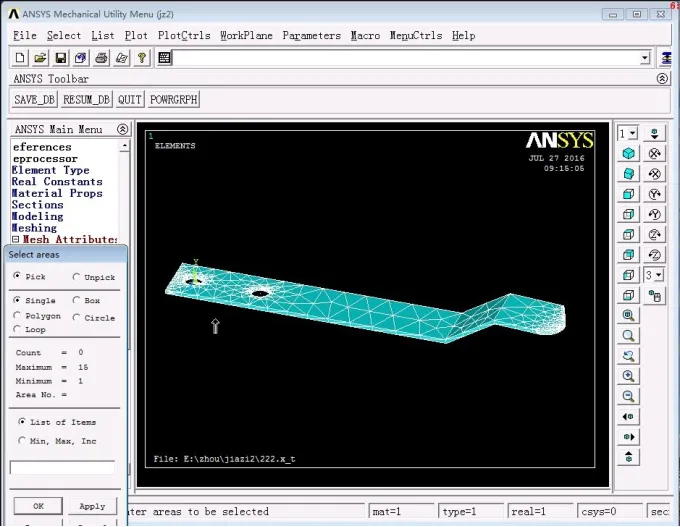

4.2.2 台架试验

为验证夹秧装置取苗性能,在东北农业大学移栽机械化技术与装备课题组开发移栽机械试验台架上完成取苗试验。试验台架主要由地轮、底架、扭矩传感器、传动轴、传动带、电机、秧箱、连杆移栽机构、回转式移栽机构、调节支座、旱田移栽机构等部分组成。试验台由电机驱动,传动轴支撑架上安装有传动轴和扭矩传感器,试验台后侧上方安装秧箱,底架后侧上方安装有可调节支撑座,其上安装移栽机构完成取苗试验。试验台架下侧安放土槽,可作室内移栽试验,底架左前侧装有电机及摆线针轮减速机,电机转速由变频器控制,动力经过传动带传动进一步降速,将动力传递给传动轴,传动轴上装有扭矩传感器,通过扭矩传感器可实时输出动态扭矩,进而测试整机功耗、扭矩等,传动轴另一端与万向联轴器连接,万向联轴器另一端与工作箱输入轴相连,动力经万向联轴器传递至工作箱中,通过工作箱内锥齿轮及齿轮传动可带动双螺旋轴转动,使秧箱做横向送秧运动,当运送到一侧时纵向秧机构实现纵向送秧。

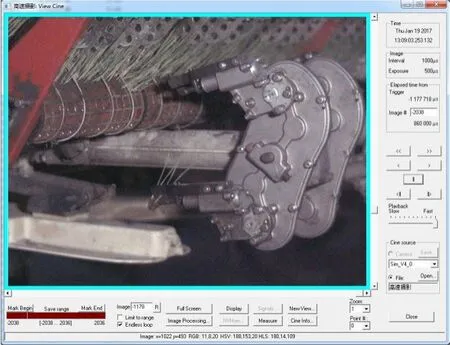

试验用秧盘为软质塑料秧盘(送秧过程中可折弯变形),每盘406穴(横向14穴,纵向29穴),穴深22 mm,穴口尺寸为20 mm×20 mm,纵、横向相邻穴孔之间中心距20 mm。秧苗品种为嫩农6号,苗龄30 d,平均株高130 mm,每穴平均株数为5株,秧苗茎秆直径平均为1.2 mm,基质含水率24%~36%。结合高速摄影技术分析取苗试验(见图10)。取苗试验表明,在回转式移栽机构转速为150 r·min-1时(平均每分钟取苗300次),基质完整率为99%,取苗成功率为98.7%。

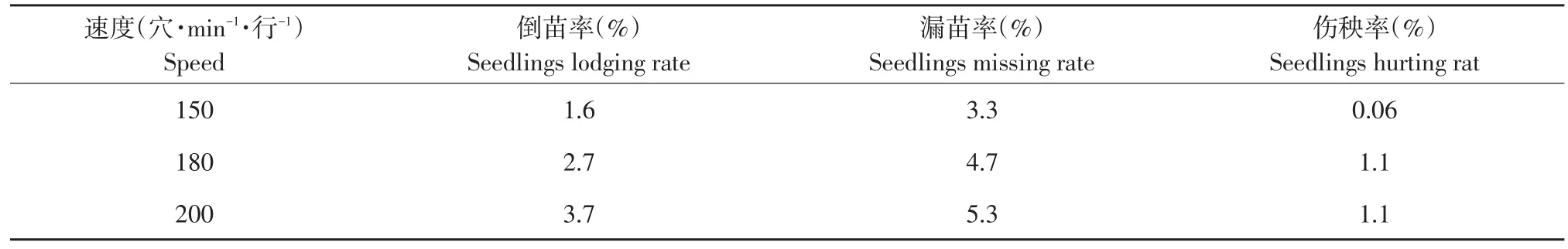

4.3 田间移栽试验

结合水稻毯状苗插秧机自走底盘,完成田间移栽试验,试验用仪器设备有XG40-2型电子秒表、10 m 1202型钢卷尺、30 kg W08080701型电子称、-45~125℃,0~100%RH684024型数字风速温湿度压力计、50 m 070471型钢卷尺、量程为600g 01546型电子天平、30~50000r·min-1AE.34220型转速表、300 mm 09641型钢直尺。田间移栽时见图11。试验用秧苗品种为嫩农6号,苗龄38 d,平均株高150 mm,穴盘平均缺苗率2.46%,水田泥脚深度为150 mm,土壤呈弱碱性,移栽前水田由打浆机平整。试验时设定移栽机工作株距为20 cm(实测平均穴距为18.5 cm),结果见表1。

图9 多功能移栽试验台Fig.9 Multi-function transplanting test bench

图10 取苗试验Fig.10 Seedling pick-up test

图11 田间移栽试验Fig.11 Bench scale test

表1 田间移栽试验结果Table 1 Results of field transplantation experiment

试验结果表明,水稻钵苗分秧装置可周期性实现夹秧片张开与闭合动作,设计回转式移栽机构可完成满足水稻钵苗移栽作业的取苗、输送和栽植等动作,形成特定轨迹和姿态满足水稻钵苗移栽要求。倒苗、漏苗和伤秧主要原因有:部分秧苗移栽前出现连根现象,取秧时伤及相邻秧苗;水田不平整,局部水位较深;秧苗底部长出较多根系,影响取苗成功率;穴盘移栽前部分缺苗;浮板平底后水流回流速度较大,冲倒部分秧苗。

5结 论

a.提出一种可变形夹片式分秧装置,以一端固定式弹性夹片代替摆臂式夹片,具有作业效率高,机构稳定,结构简单等特点,可实现秧苗与穴盘分离和推秧动作。

b.建立分秧装置运动学模型,开发分秧装置可视化优化设计软件,嵌入“参数导引”启发式优化算法,完成结构参数全自动优化,缩短分秧装置开发周期。

c.研制分秧装置物理样机,完成取苗试验和田间移栽试验,分秧装置可完成水稻钵苗移栽动作,取苗成功率为98.7%。