还原氧化石墨烯对复合材料电阻焊接头强度的增强作用

2020-06-30熊需海张忠宝任荣赵普王道晟崔旭

熊需海,张忠宝,任荣,赵普,王道晟,崔旭

还原氧化石墨烯对复合材料电阻焊接头强度的增强作用

熊需海,张忠宝,任荣,赵普,王道晟,崔旭

(沈阳航空航天大学 先进聚合物基复合材料辽宁省重点实验室,沈阳 110136)

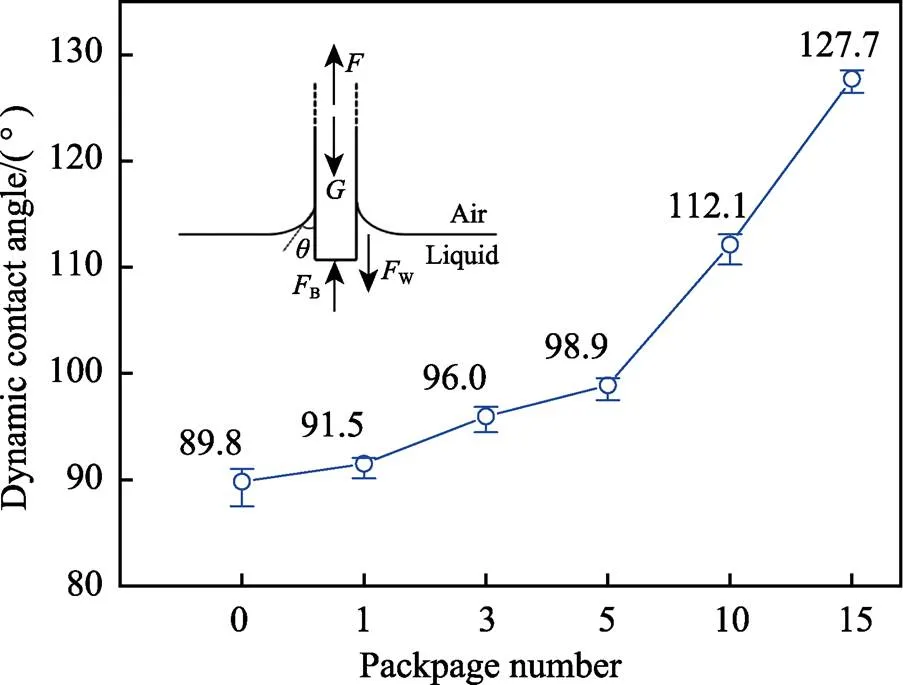

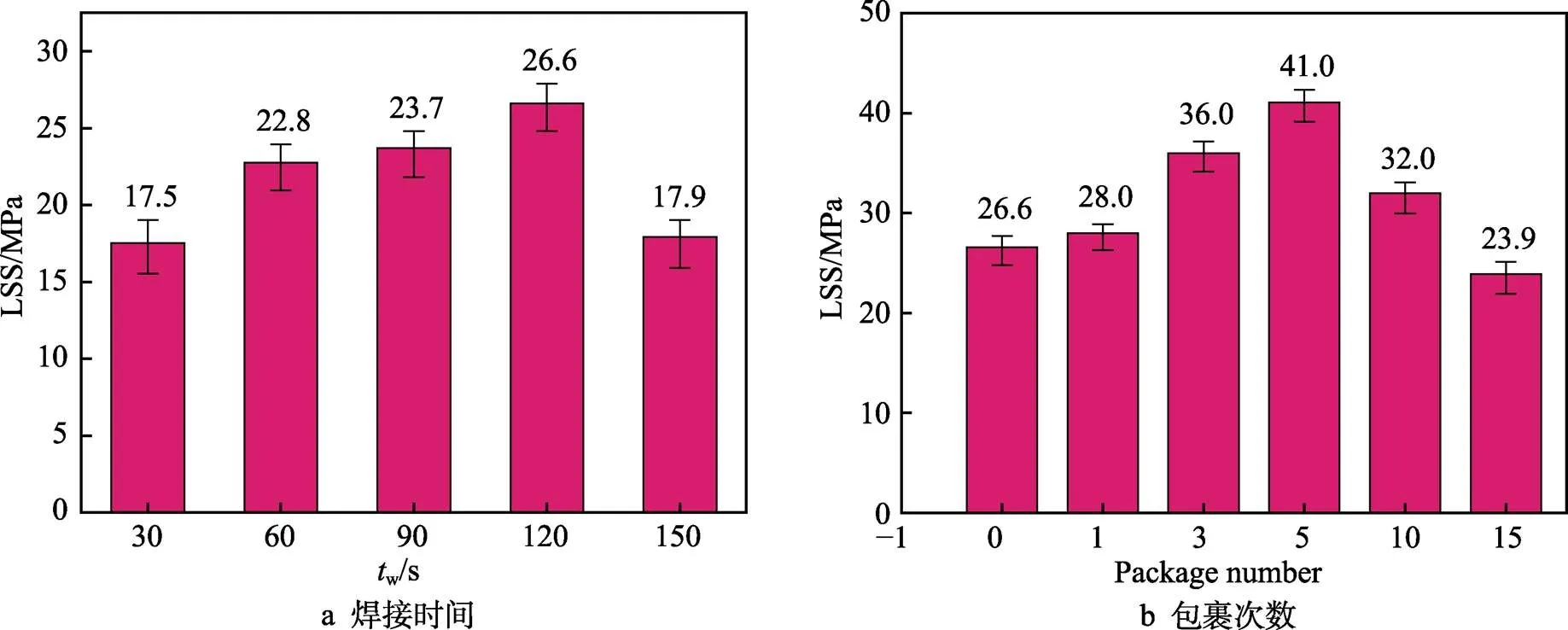

通过还原氧化石墨烯(RGO)与不锈钢网的结合,改善不锈钢网作为电阻焊接玻璃纤维增强聚醚酰亚胺(GF/PEI)层合板植入体时的界面性能。在相同的焊接工艺下,对不同焊接时间的焊接强度进行比较。利用扫描电镜、红外光谱、拉曼光谱对改进的Hummers法合成的氧化石墨烯(GO)和水合肼还原的GO进行表征。使用扫描电镜和动态接触角对包裹不同次数RGO的不锈钢网进行测试分析。以包裹不同次数RGO的不锈钢网为植入体进行电阻焊接试验,并对焊接强度和失效模式进行分析。不同的焊接时间下,确定120 s左右时达到最高单搭接剪切强度,为26.6 MPa。由于RGO的疏水性,表面包裹不同次数RGO的不锈钢网动态接触角由89.8°增长到127.7°。在优化后的焊接时间下,用包裹5次RGO的不锈钢网为植入体的电阻焊接强度达到最高,为41 MPa。同时,RGO的加入使电阻焊接失效模式由最初的不锈钢网直接剥离失效向不锈钢网与层合板同时撕裂失效转变。RGO包裹的不锈钢网有效地改善了纯不锈钢网作为植入体和PEI树脂的界面相容性,对电阻焊接接头强度有着明显的提高。

电阻焊;还原氧化石墨烯;不锈钢网;聚醚酰亚胺;接头强度;失效形式

随着复合材料在航空航天、交通运输等领域应用范围和水平的不断提升,复合材料结构的装配连接变得日趋重要。基于热塑性复合材料基体树脂能够反复熔融-固结的特性而发展起来的复合材料焊接技术,克服了传统机械连接中紧固件带来的额外增重以及胶接难以拆卸等固有的缺点,因此近年来受到国内外学者的高度重视。复合材料焊接技术又称为熔融连接技术,根据热量来源的不同可分为激光焊、电磁感应焊、超声焊以及电阻植入焊等。其中,电阻植入焊以焊接时间短、生产效率高、设备简单以及能够实现大型构件的连续焊接等优点而被广泛关注[1]。电阻焊植入体的选择和设计是决定复合材料电阻焊接头性能的核心因素。研究表明,不锈钢网发热效率高,与电极连接便捷,更加适合用作复合材料电阻焊的电加热植入元件。然而不锈钢金属丝表面惰性大,直接与树脂复合的界面粘结强度较低,阻碍了复合材料电阻焊接头力学性能的进一步提升[2]。

石墨烯(graphene)是一种厚度约为0.335 nm的单原子层二维碳材料,具有优异的热学、电学、力学和磁学性能[3-4],近年来在生物医学、超级电容器、太阳能电池、传感器、储能材料和复合材料方面得到了广泛的研究和应用[5-10]。Chen等[11]应用聚醚酰亚胺(PEI)和氧化石墨烯(GO)复合物施胶涂覆在碳纤维表面,使碳纤维(CF)增强聚醚-醚-酮(PEEK)复合材料的界面剪切强度提高了46%,更好地进行了复合材料的界面粘合。Marami等[12]通过引入0.5%还原氧化石墨烯(RGO),将粘合剂-RGO复合材料的极限拉伸强度提高了30%。此外,与纯粘合剂粘接的接头相比,粘合剂-RGO复合材料的单搭接接头的搭接剪切强度提高了27%。Kürşat等[13]以1%增强比的石墨烯为纳米结构,环氧树脂为粘结剂,确定纳米复合材料粘结剂的拉伸破坏载荷和单搭接接头几何中的标准偏差。Mohammad等[14]添加RGO作为增强元素,研究其对粘接搭接接头疲劳性能的影响,结果表明,断裂界面的粗糙度增加,延长了裂纹萌生和扩展周期,疲劳寿命提高130%。

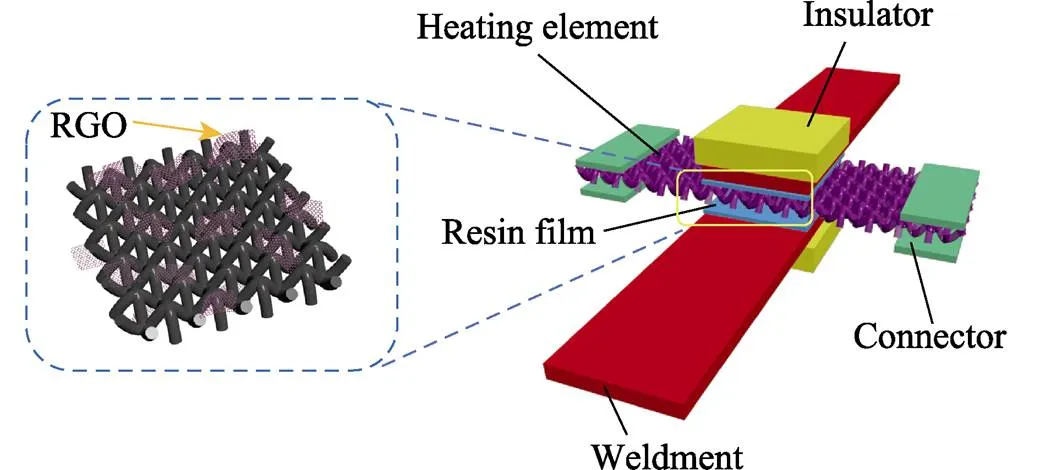

大量文献已经表明,石墨烯对界面连接具有增强效果,如图1所示。它拥有比其他物质更好的机械强度、更高的拉伸模量和极限强度,能够为界面处提供更优异的力学性能[14]。同时,石墨烯较大的比表面积有利于在界面处与树脂形成更强的机械结合[15]。然而,目前并没有石墨烯改善热塑性复合材料电阻焊界面增强搭接剪切接头强度的研究。在本项研究中,通过石墨烯对植入体不锈钢网进行包覆,来改善界面处不锈钢网与PEI树脂的相容性,达到增强接头强度的目的。同时,对接头断面进行分析,判断失效形式,证明石墨烯对电阻焊接接头具有增强作用。

图1 RGO增强电阻焊接接头示意

1 实验

1.1 材料

实验所用材料有:玻璃纤维平纹织布(GF,牌号EW160),上海耀虹玻璃纤维有限公司;聚醚酰亚胺(PEI,牌号1010,分子量48 000),宁波德琦特种塑料有限公司;不锈钢网(丝径0.1 mm,孔径0.16 mm),东莞市华通筛网有限公司;水合肼85%,分析纯(AR),上海国药化学试剂有限公司;98%浓硫酸,分析纯(AR),广州市御和田化工科技有限公司;高锰酸钾(KMnO4),分析纯(AR),沈阳市东兴试剂厂;鳞片石墨,分析纯(AR),天津市瑞金特化学品有限公司;N,N-二甲基乙酰胺(DMAC),分析纯(AR),上海的国药化学试剂有限公司。

1.2 氧化石墨烯(GO)的制备

在冰水浴条件下,将2 g鳞片石墨和50 mL浓硫酸缓慢加入三口烧瓶中,并反应1 h。分批缓慢加入6 g KMnO4(保证反应体系温度低于10 ℃),而后恒温搅拌1 h。将反应体系加热至35 ℃继续反应3 h。向烧瓶中缓慢滴加100 mL去离子水,反应体系温度升至90 ℃。反应体系颜色变至金黄色时,降至室温,再分别滴加100 mL去离子水和12 mL H2O2,搅拌30 min,反应停止。先后用10%HCl水溶液和去离子水离心洗涤,直至中性,再将所得溶液用细胞粉碎机超声分散2 h,采用冷冻干燥,获得GO粉末。

1.3 GF/PEI层合板的制备

在150 ℃条件下,将 100 g PEI溶解于300 g N,N-二甲基乙酰胺中,配制成25% 的PEI树脂溶液。采用湿法预浸工艺制备GF预浸料。采用高温热压工艺制备2 mm厚的GF/PEI层合板。同时,采用流延法将树脂溶液制备成厚度约为0.15 mm的PEI薄膜。

1.4 不锈钢网/RGO植入体的设计

将200 mg的GO溶于200 mL去离子水中,再用细胞粉碎机超声分散40 min,向配制好的GO溶液中滴加少量的水合肼。将其放置在50 ℃的油浴锅中反应4 h。将丙酮洗涤过的不锈钢网缓慢浸于RGO溶液中,分别浸入1、3、5、10、15次,并放置在90 ℃的烘箱中30 min,制成不锈钢网/RGO植入体。

1.5 不锈钢网/RGO植入体的电阻焊接

将覆盖 PEI 薄膜的不锈钢网和RGO包裹的不锈钢网植入体置于两块 GF/PEI 层合板的接头处,施加0.25 MPa 的初始压力。设置脉冲电源初始电压为20 V,电流为12 A。通电后开始计时,焊接时间分别为 30、60、90、120、150 s。确定最佳的焊接时间后,再对包裹不同RGO次数的不锈钢网进行焊接,比较不同包裹次数的焊接强度。

1.6 表征与测试

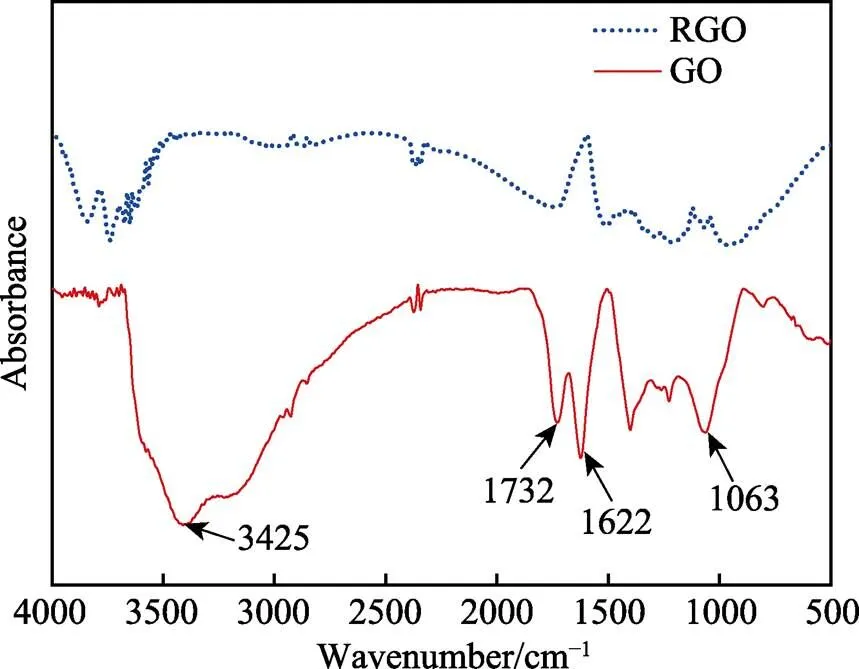

使用万能试验机对焊接试件进行单搭接剪切强度(LSS)测试,根据ASTM D1002实验方法,拉伸速率为10 mm/min。计算公式为[16]:

式中:为单搭接剪切强度,N/mm2;为搭接长度,mm;为搭接宽度,mm;max为最大拉伸力,N。

取微量GO和RGO样品,与纯KBr晶体充分研磨混合,在PerkinElmer Spectrum 100红外光谱仪上记录GO和RGO的傅里叶变换红外光谱(FTIR)。光谱采集范围为4000~450 cm–1。通过拉曼散射效应对GO、RGO试样进行拉曼光谱测试。入射能量为15 mW,光谱采集范围为4000~500cm–1。对焊件断面进行喷金处理,使用扫描电子显微镜(SEM)Hitachi SU3500观察界面的微观形貌,判断接头处的失效模式。

2 结果与讨论

2.1 GO和RGO的表征

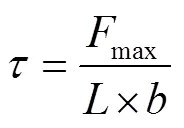

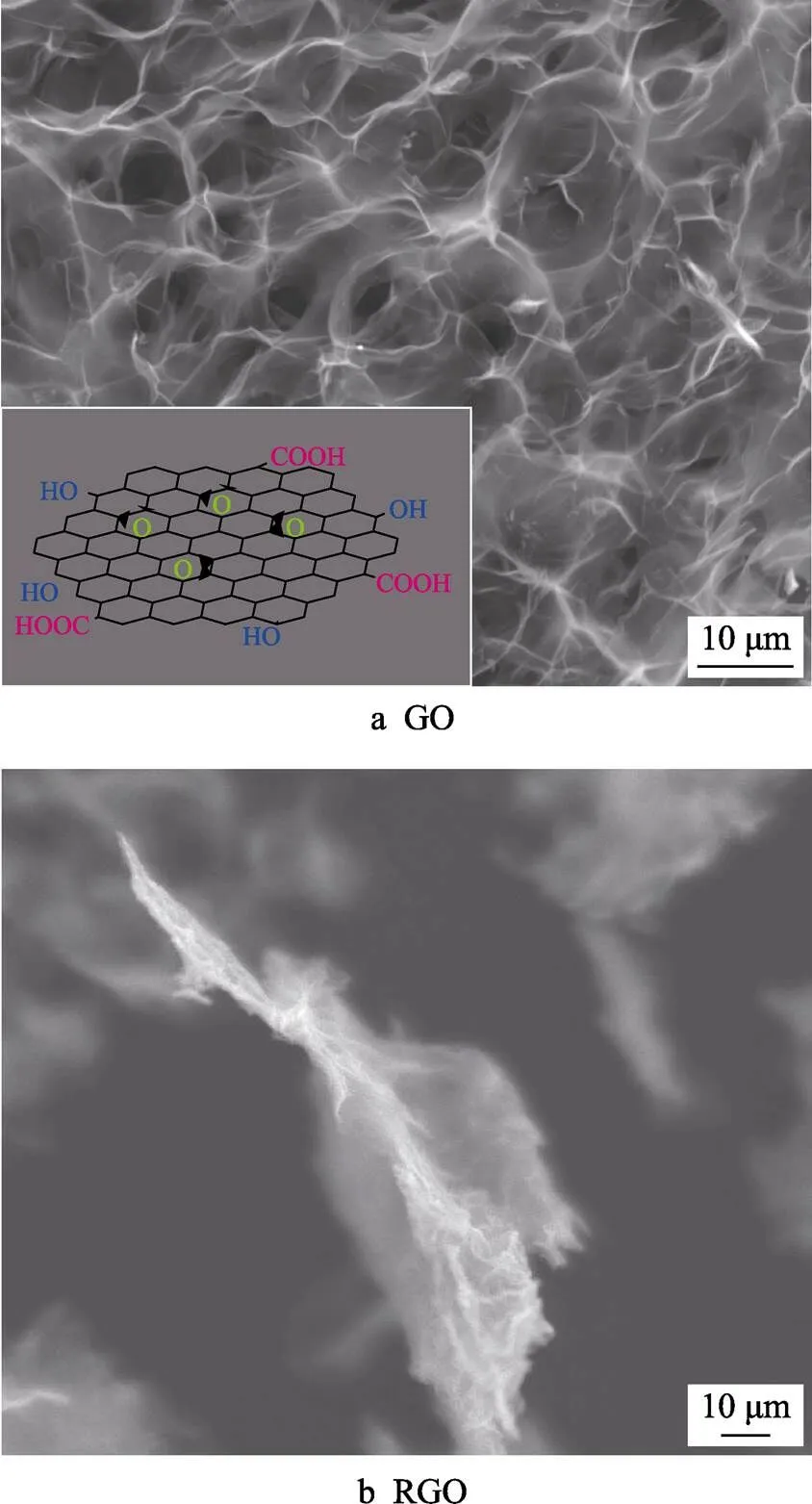

SEM图(图2a)显示GO为片层结构,表面的起伏和褶皱形貌也是GO的突出特征;图2b中显示了RGO集聚的薄片结构。从图3可以看出,GO在3425 cm–1处有一个较强的吸收峰,这是表面—OH的伸缩振动峰。在1732 cm–1是GO上—COOH中C==O的伸缩振动峰。在1063 cm–1处的峰可能是C—O—C的振动吸收峰。当加入水合肼还原GO后,位于3425 cm–1和2800~3000 cm–1处的峰几乎消失,位于1732 cm–1和1063 cm–1的吸收峰也明显减弱。这表明经水合肼还原后,GO表面的—OH和—COOH基本全部被还原。

图2 GO、RGO的SEM形貌与化学结构

图3 GO和RGO的红外光谱

图4中D峰是无序振动峰,用于表征碳原子晶格的缺陷,G峰是由sp2杂化碳原子的面振动引起的。GO和RGO的D峰、G峰分别出现在1349、1596 cm–1处。通过计算得出,GO的D/G值为1.04,RGO的D/G值为0.98,相对于GO有所降低。这是由于水合肼还原GO表面含氧官能团的量减少,D峰代表的sp3的杂化碳变少,表面的缺陷程度减小所致。

2.2 不锈钢网/RGO植入体的表征

分别包裹0、1、3、5、10、15次RGO的不锈钢网的SEM形貌如图5所示。相比于包裹0次(图5a),包裹1次(图5b)和3次(图5c)的不锈钢网表面覆有RGO的痕迹。包裹3次时,表面出现了少量的RGO片。包裹5次(图5d)时,表面出现大量RGO片层,并且有的片层发生翘曲。包裹10次(图5e)时,出现了部分网孔被RGO覆盖,这种现象不利于电阻焊接时不锈钢网上下表面树脂的结合。包裹15次时(图5f),不锈钢网孔几乎全部被RGO覆盖,这会造成树脂无法渗透,大幅降低焊接强度。随着包裹次数的增加,不锈钢单丝的动态接触角越来越大。在包裹5次后,由于不锈钢网表面RGO越来越多,动态接触角迅速从98.9°增长到127.7°见图6。

图4 GO和RGO的拉曼谱

图5 包裹不同次数RGO的不锈钢网的SEM

2.3 电阻焊接接头的强度及失效分析

图7a表明,对比焊接时间分别为30、60、90、120、150 s的结果,电阻焊接接头的LSS最高为26.6 MPa,出现在120 s左右。在电阻焊接时间为120 s时,用RGO对不锈钢植入体包裹0、1、3、5、10、15次,图7b表明,电阻焊接接头的最高LSS为41 MPa,出现在5次的时候。

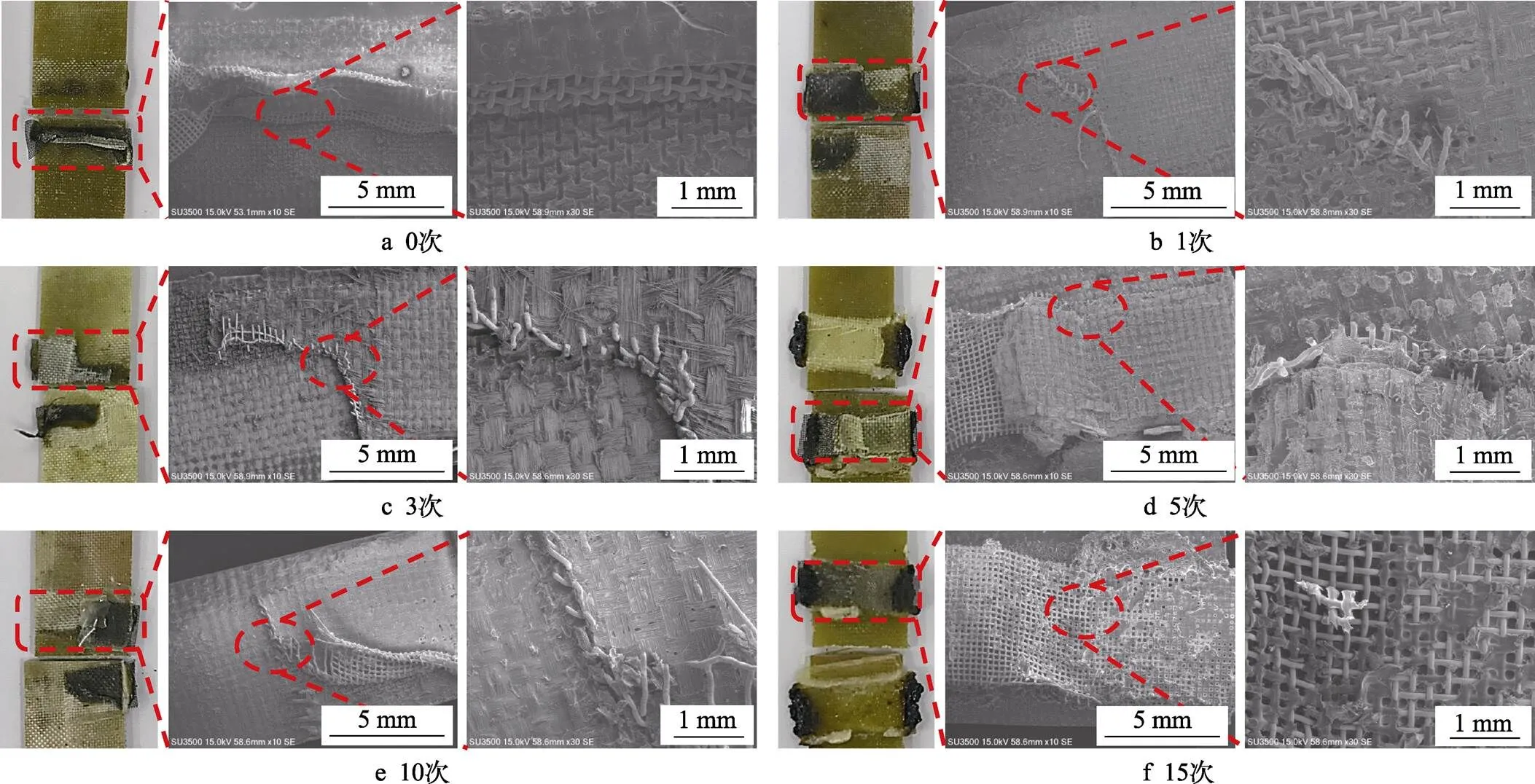

图8显示了电阻焊接接头的宏观失效模式和界面微观形貌。文中失效形式一般涉及植入体不锈钢网与GF/PEI层合板以及两者与树脂薄膜结合处的破坏程度。植入体包裹不同次数的RGO,也相应地表现出不同的失效模式。未用RGO包裹植入体(如图8a所示),具有较低的LSS值,在界面处的不锈钢网上只能看到微量的树脂残留。这是由于不锈钢网的表面惰性较大,PEI树脂对其的浸润性差,导致了界面处不锈钢网与PEI树脂薄膜的结合强度不高,使得不锈钢网直接从焊件上剥离,表现为层间失效。包裹1次RGO时(如图8b所示),LSS值有了一定的提高,失效形式表现为不锈钢网从偏中心位置撕裂。在撕裂处的不锈钢网上残留了部分树脂,说明RGO能够改善PEI树脂对不锈钢网的浸润性,提高界面处不锈钢网与树脂薄膜的结合力。包裹3次RGO时(如图8c所示),LSS值提高得更加明显。不锈钢网表面得到了有效的改善,在树脂贯穿不锈钢网时,使不锈钢网与层合板上下表面结合得更加密实,部分区域的结合强度已经超越了母材,使失效形式表现为部分不锈钢网和层合板同时被撕裂。包裹5次RGO时(如图8d所示),LSS值达到最高。RGO充分改善了PEI树脂对不锈钢网的浸润性,使不锈钢网与树脂薄膜更加紧密地结合,造成了接头界面处的结合强度已经高于母材片层之间的结合强度,表面失效形式表现为接头处的所有不锈钢网与层合板同时发生撕裂。包裹10次RGO时(如图8e所示),相比于5次时,LSS值有所降低。这可能是部分不锈钢网孔被RGO覆盖,导致PEI树脂不能流动通过网孔,使上面复合材料板不能有效地熔融结合。未被RGO覆盖的区域,树脂能够很好地贯穿,造成界面处的结合力分布不均匀,失效形式表现为不锈钢网出现少量撕裂。包裹15次RGO时(如图8f所示),LSS值有了明显降低,失效形式表现为层间失效,大量的不锈钢网孔被覆盖,导致大量的树脂不能通过网孔,造成强度的降低。

图6 包裹不同次数RGO的不锈钢单丝的动态接触角

图7 不同焊接时间和包裹次数的不锈钢植入体的LSS

图8 电阻焊不锈钢网植入体包裹不同次数的接头失效形式和SEM形貌

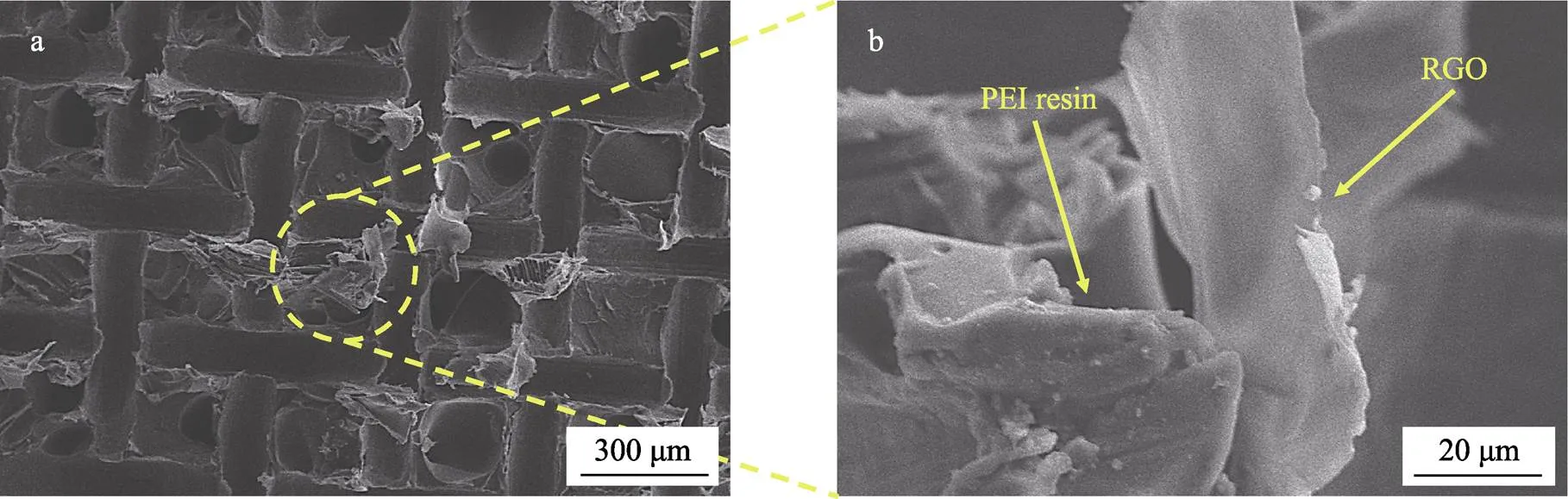

2.4 RGO增强电阻焊接接头的机理分析

在电阻焊接接头处,RGO与PEI树脂能有效地融合,如图9所示。在RGO对不锈钢网包裹的次数较少时,能有效地提高PEI树脂对不锈钢网表面的浸润性,促进树脂的熔融渗透,形成牢固密实的交联网络和机械结合,使拉伸过程中不锈钢网从界面处脱离需要更多的能量,起到增强不锈钢网与层合板的界面结合的作用,达到提高接头强度的目的。然而,RGO包裹不锈钢网的次数超过10次以后,导致不锈钢网网孔被堵塞,阻碍了PEI树脂在不锈钢网上下表面的渗透,交联程度降低,机械结合强度下降,对不锈钢网造成的弊端大于RGO对不锈钢网的增强效果,使层合板接头处的结合力减小,导致了接头强度的降低。

图9 RGO增强电阻焊接接头机理

3 结论

1)在电阻焊接GF/PEI层合板过程中,不同的焊接时间下,以PEI薄膜为焊料,不锈钢网为植入体,120 s左右获得最大的拉伸强度,为26.6 MPa。

2)在焊接时间为120 s时,以包裹不同的次数RGO的不锈钢网为植入体进行电阻焊接,在包裹5次时,获得最大的拉伸强度,为41 MPa。同时,随着包裹次数的增加,拉伸强度呈现先增大后减小的趋势。

3)不同的包裹次数造成接头断裂出现不同的失效形式。受不锈钢网孔周围RGO的影响,失效形式由不锈钢网直接剥离的层间失效变为不锈钢网的断裂失效,直至不锈钢网和层合板的同时撕裂失效,最后再次变为不锈钢网的断裂失效和层间失效。

[1] 张增焕, 刘红兵. 航空领域热塑性纤维复合材料焊接技术发展研究[J]. 航空制造技术, 2015(14): 72-75.ZHANG Zeng-huan, LIU Hong-bing. Development of welding technology for thermoplastic fiber composites in the aviation field[J]. Aeronautical manufacturing technology, 2015(14): 72-75.

[2] ARBEGAST W J. Application of friction stir welding and related technologies[J]. Friction stir welding and processing, 2007, 52: 273-308.

[3] KUMAR P, SHAHZAD F, YU S, et al. Large-area reduced graphene oxide thin film with excellent thermal conductivity and electromagnetic interference shielding effectiveness[J]. Carbon, 2015, 94: 494-500.

[4] ZHAO X, ZHANG Z, WANG L, et al. Excellent microwave absorption property of Graphene-coated Fe nanocomposites[J]. Scientific reports, 2013, 3(7478): 3421.

[5] FENG L, LIU Z. Graphene in biomedicine: Opportunities and challenges[J]. Nanomedicine, 2011, 6(2): 317-324.

[6] CHEN S, ZHU J, WU X, et al. Graphene oxide-MnO2nanocomposites for supercapacitors[J]. ACS nano, 2010, 4(5): 2822.

[7] WANG X, LIN J Z, MULLEN, et al. Transparent, conductive graphene electrodes for dye-sensitized solar cells[J]. Nano letters, 2008, 8(1): 323.

[8] SHAO Y, WANG J, HONG W, et al. Graphene based electrochemical sensors and biosensors: A review[J]. Electroanalysis, 2010, 22(10): 1027-1036.

[9] PUMERA M. Graphene-based nanomaterials for energy storage[J]. Energy & environmental science, 2011, 4(3): 668-674.

[10] STANKOVICH S, DIKIN D A, DOMMETT G H B, et al. Graphene-based composite materials[J]. Nature, 2006, 442(2): 282-286.

[11] CHEN J, WANG K, ZHAO Y. Enhanced interfacial interactions of carbon fiber reinforced PEEK composites by regulating PEI and graphene oxide complex sizing at the interface[J]. Composites science and technology, 2018, 154: 175-186.

[12] MARAMI G, NAZARI S A, FAGHIDIAN S A, et al. Improving the mechanical behavior of the adhesively bonded joints using RGO additive[J]. International journal of adhesion and adhesives, 2016, 70: 277-286.

[13] GULTEKIN K, AKPINAR S, GURSES A, et al. The effects of graphene nanostructure reinforcement on the adhesive method and the graphene reinforcement ratio on the failure load in adhesively bonded joints[J]. Composites part B: Engineering, 2016, 98: 362-369.

[14] SADIGH M A S, MARAMI G. Enhancing fatigue life in adhesively bonded joints using reduced graphene oxide additive: Experimental and numerical evaluation[J]. International journal of adhesion and adhesives, 2018, 84: 283-290.

[15] RAMANATHAN T, ABDALA A A, STANKOVICH S, et al. Functionalized graphene sheets for polymer nanocomposites[J]. Nature nanotechnology, 2008, 3(6): 327-331.

[16] 李君, 矫维成, 闫美玲, 等. 碳纳米材料接枝碳纤维的复合材料界面增效研究进展[J]. 玻璃钢/复合材料, 2018(1): 108-113. LI Jun, JIAO Wei-cheng, YAN Mei-ling, et al. Advance in research on interface synergism of carbon nanomaterials grafted carbon fiber composites[J]. Fiber reinforced, 2018(1): 108-113.

[17] 刘臻, 王耀民, 王瑛玮, 等. 激光透射塑料焊接剪切强度测试方法分析研究[J]. 激光与红外, 2014(3): 241-245.LIU Zhen, WANG Yao-ming, WANG Ying-wei, et al. Analysis and research on laser shear plastics shear strength test method[J]. Laser & infrared, 2014(3): 241-245.

Reinforcement Effect of Reduced Graphene Oxide on Strength of Composite Resistance Welded Joints

,,,,,

(Liaoning Key Laboratory of Advanced Polymer Matrix Composites, Shenyang Aerospace University, Shenyang 110136, China)

The paper aims to improve the interface properties of the stainless steel mesh as a resistance welded glass fiber reinforced polyetherimide (GF/PEI) laminate implant by reducing the combination of oxidized ocimene (RGO) and the stainless steel mesh. The welding strengths of different welding times were compared under the same welding process. The improved Hummers synthesis of graphene oxide (GO) and hydrazine hydrate reduced GO were characterized with scanning electron microscopy, infrared spectroscopy and Raman spectroscopy. The stainless steel mesh wrapped with different times of RGO was tested and analyzed with scanning electron microscope and dynamic contact angle. The electric resistance welding test was carried out on the stainless steel mesh wrapped with different times of RGO, the welding strength and failure form were analyzed. Under different welding times, it was determined that the highest single lap shear strength was 26.6 MPa when it was about 120 s. The stainless steel mesh with a different number of RGO coatings on the surface caused the dynamic contact angle to increase from 89.8° to 127.7° due to the hydrophobicity of RGO. Under the optimized welding time, the resistance welding strength of the implant was up to 41 MPa with a stainless steel mesh wrapped with RGO 5 times. At the same time, the addition of RGO changed the resistance welding failure form from the initial stainless steel mesh direct peel failure to the simultaneous tearing failure of the stainless steel mesh and the laminate. The RGO-wrapped stainless steel mesh effectively increases the interfacial compatibility of the pure stainless steel mesh as the implant and the PEI resin, and significantly improves the strength of the resistance welded joint.

resistance welding; reduced graphene oxide;stainless steel mesh; GF/PEI; joint strength; failure form

2019-06-06;

2019-07-31

XIONG Xu-hai (1982—), Male, Doctor, Professor, Research focus:aero materials and their advanced joining technologies. E-mail: xiongxuhai@126.com

熊需海, 张忠宝, 任荣, 等. 还原氧化石墨烯对复合材料电阻焊接头强度的增强作用[J]. 表面技术, 2020, 49(6): 253-258.

TB332

A

1001-3660(2020)06-0253-06

10.16490/j.cnki.issn.1001-3660.2020.06.030

2019-06-06;

2019-07-31

国家自然科学基金(51873109);辽宁省“兴辽英才计划”项目(XLYC1907198,XLYC1907019);辽宁省重大科技专项(2019JH1/ 10100028);辽宁省高等学校国(境)外培养项目(2018LNGXGJWPY-YB008)

Fund:National Natural Science Foundation of China (51873109); Liaoning Provincial Natural “Xingliao Talent Plan”Project (XLYC1907198, XLYC1907019); Liaoning Provincial Major Scientific and Technological Project (2019JH1/10100028); Liaoning Provincial Higher Education Country (Outside) Training Project (2018LNGXGJWPY-YB008)

熊需海(1982—),男,博士,教授,主要研究方向为航空材料及其先进连接技术。邮箱:xiongxuhai@126.com

XIONG Xu-hai, ZHANG Zhong-bao, REN Rong, et al. Reinforced effect of reduced graphene oxide on the strength of composite resistance welded joints[J]. Surface technology, 2020, 49(6): 253-258.