基于LabVIEW 和组合式气路的燃速测试压强控制系统

2020-06-30刘科祥杨介印

刘科祥,赵 波,杨介印,陈 鑫,赵 露

(1.西安电子科技大学,西安 710126; 2.西安北方惠安化学工业有限公司,西安 710302)

0 引言

燃速是固体推进剂重要的性能指标之一。准确测得试样的压强指数,对配方研制和工厂生产具有重要的指导意义。燃速受压强影响明显,依据GJB 770B—2005方法706.1规定,在固体推进剂试样燃烧过程中,压强波动应控制在初始压强的1%以内,压强超限波动测得的燃速结果无效[1]。国内常用氮气靶线法或水下声发射法进行静态燃速特性测量,优点是技术成熟,数据传承性好,有明确的国军标作为测试依据,能够准确得出特定范围内的燃速压强指数和温度敏感系数,广泛用于航空、航天、兵器、船舶等领域,是国内目前主流的两种含能材料燃速测试方法。然而,国军标提及的氮气靶线法或水下声发射法的压力控制,是通过加入并联多路燃烧室或者缓冲器,来削弱压强的上升[1],实践中发现,利用缓冲手段,在低压范围和燃烧生成气体量大的试验环境下,压强波动仍有可能超出了国军标允许的最大偏差。针对此类压强波动超标问题,一般有:(1)选用更大的燃烧室、缓冲瓶容积和缓冲管径来解决[1],带来的问题是大燃烧室和大管径在高压范围存在安全问题,且对于测试任务量大的工厂,大容积意味着更高成本的氮气用量;(2)针对低压、高燃速、高成气量的测试新建一套大容积燃烧室及缓冲的专用燃速仪成本很高[2-3];(3)如果采用现有成品电子压力控制器,如航天常见的ER5000系列,因成本及使用气体条件限制,并不适用于燃速仪复杂环境。因此,虽然氮气靶线法或水下声发射法燃速仪已历经多年发展,在此类细节问题上,仍有值得研究的地方。

鉴于此,对于较大生成气量和需要低压燃速数据的固体推进剂靶线法燃速测试需求[4],本文设计一种燃烧过程中动态调压的装置,确保压强波动始终保持在1%以内[1]。该思路同样适用于氮气增压的水下声发射法燃速仪,本文不做详细探讨。

1 燃速测试压强控制机理分析与系统设计

1.1 现有技术低压测燃速时压强波动超标的机理分析

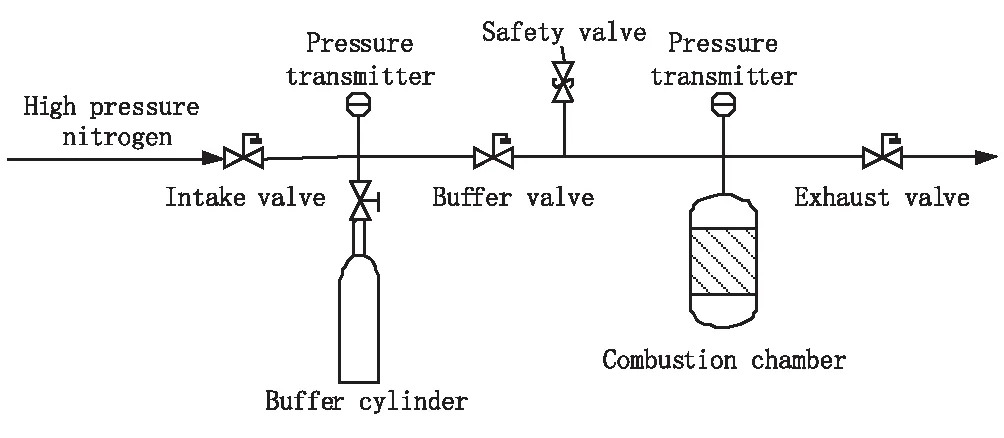

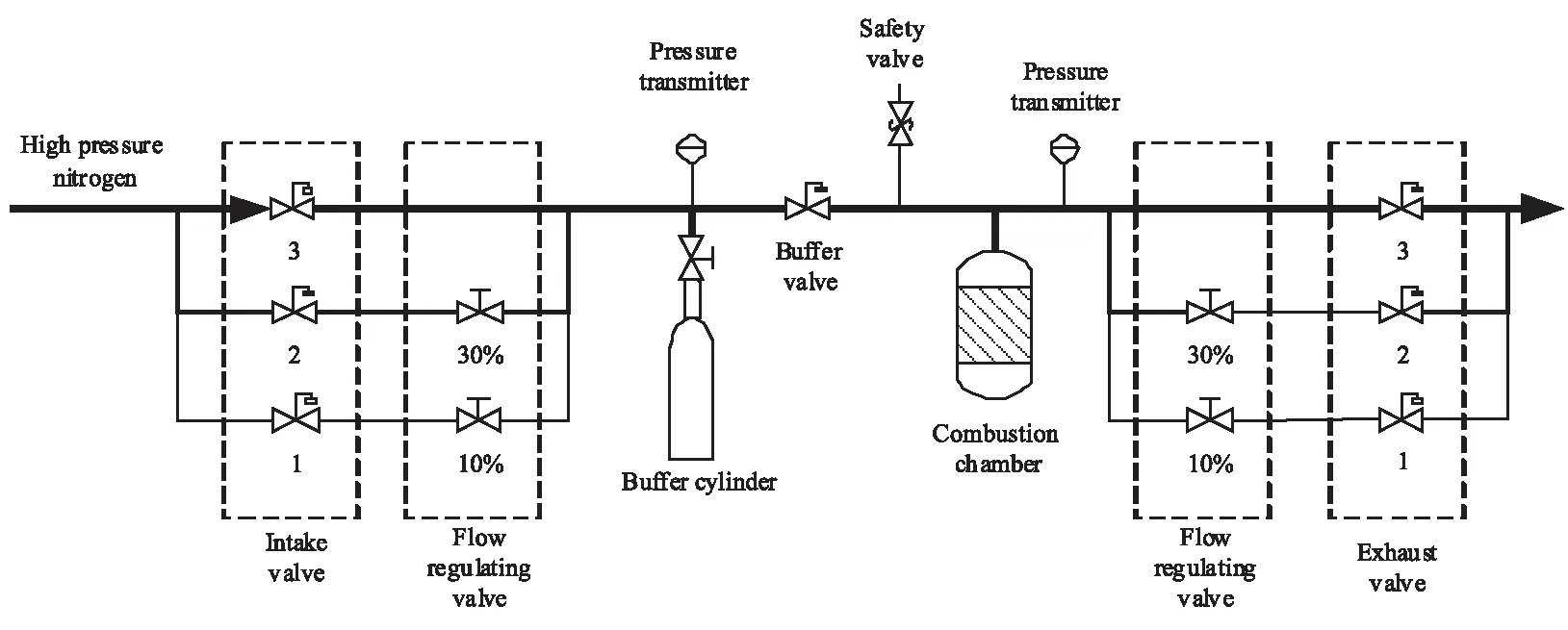

国内使用较多的靶线法燃速仪,气路布局如图1所示[1-2],连接缓冲瓶的燃烧室附近设安全阀和压力变送器,通过控制高压氮气的输入、进气阀及排气阀,燃烧室及连通的缓冲瓶到达试验初始压强。关闭进气阀及排气阀,燃烧室与缓冲气瓶形成容积有限的燃烧空间[5-6]。

图1 典型靶线法燃速测试气路布局

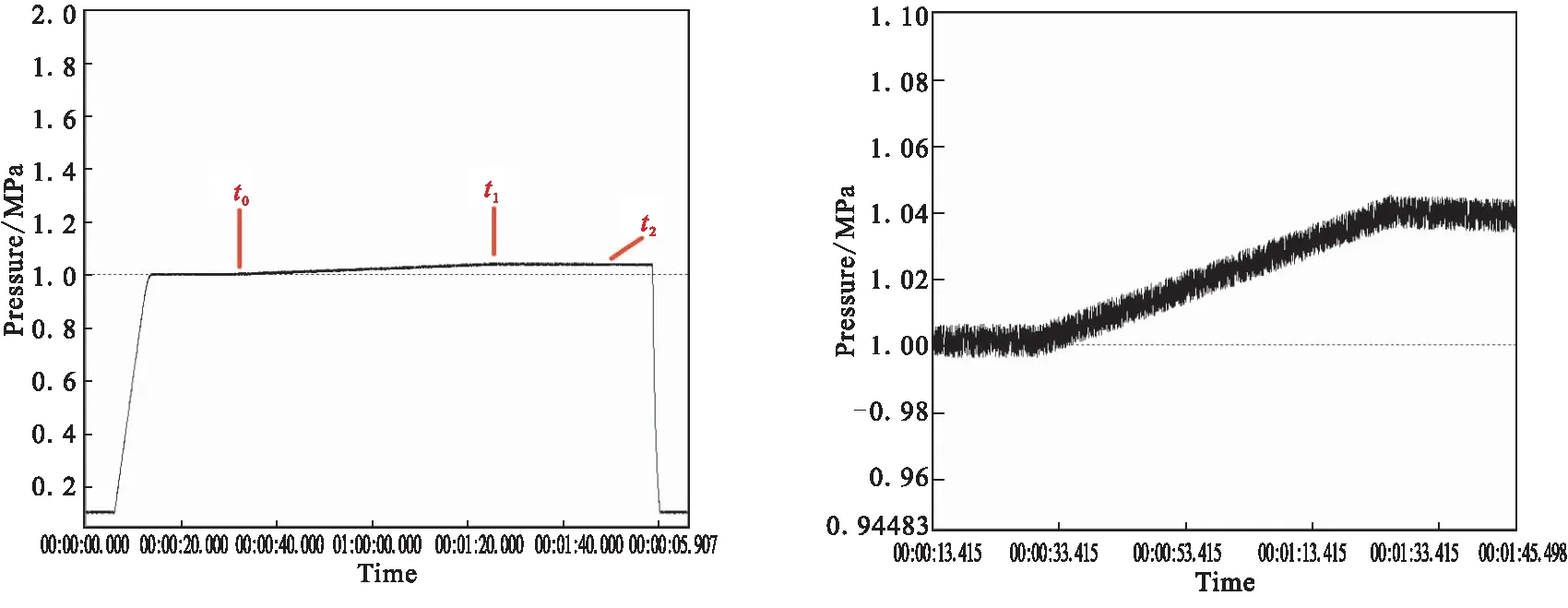

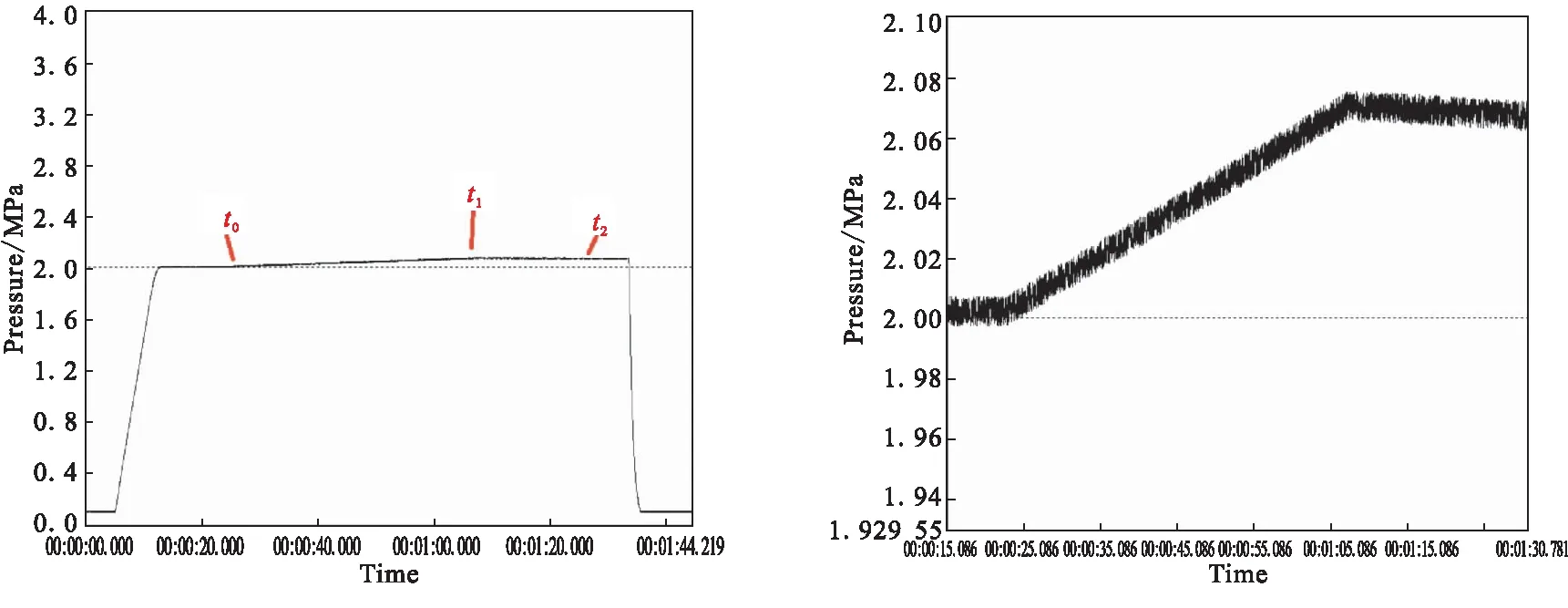

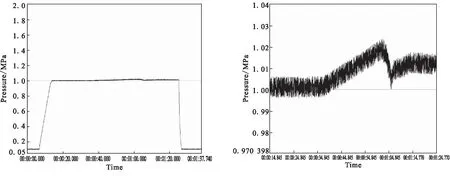

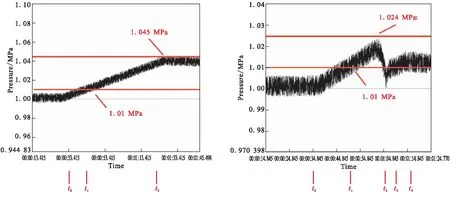

图2(a)为燃烧室从加压-保温-点火-燃烧结束-排气整个流程压强曲线,t0为点火时刻,t1为燃烧结束时刻,t2为压力重新稳定时刻;图2(b)为燃烧室从保温至燃烧结束区间压强曲线的拉伸图,以便于更明显的表示曲线的波动趋势。可看出,燃烧室连带缓冲罐并没有有效地将压强波动控制在1%以内,在燃烧结束时,压强最高值接近1.05 MPa,已远超上限1.01 MPa。图3同理。国内常见的高压燃速仪,一般使用的35 MPa量程压力变送器或者指针式压力表,很难发现这一现象,也就忽略了低压测试压强波动超标问题。

由理想气体状态方程[5]可知:

pV=nRT

(1)

式中p为燃烧室内初始压强;V为燃烧室及缓冲机构自由容积,当燃烧系统一定时,V为常量;n为燃烧器内的气体总摩尔数;R为通用气体常数;T为燃烧室及缓冲机构温度。

(a)p-t curve (b)p-t curve between heat preservation and combustion end

(a)p-t curve (b)p-t curve between heat preservation and combustion end

由于缓冲瓶容积一般远大于燃烧室,而充压介质氮气是热的不良导体,在短时间内,燃烧室空间的高温燃烧并不会对缓冲瓶整体温度有明显抬升,局部微观上,更多的是通过热量导致的气体膨胀,由压强表征出来[6]。

(2)

式中p0为初始压强;p缓冲瓶(t)为缓冲瓶实时压强;p缓冲瓶(t)为燃烧室实时压强。

在燃烧过程中,有两种波动超标的可能:一类是燃烧气态产物释放过快,同时温度急剧上升导致气体膨胀,以致缓冲瓶因连接管路的瓶颈效应导致平衡效果跟不上,从而燃烧室内压强短时间超标,如式(3)所示;另一类是缓慢燃烧,燃烧气态产物和高温膨胀导致燃烧室和缓冲瓶的压强同步上升,最终超过波动阈值,如式(4)所示。

(3)

(4)

其中,t阙值均由试样配方、初始压强p0、初始温度T0决定。

对任意时刻的缓冲瓶或者燃烧室的压强,各有:

(5)

(6)

(7)

其中,n0为燃烧室内初始气态物质的量,由初始压强p0决定,正向影响压强波动;气态燃烧产物生成速率kn、温升速率kT,在t0~t1的积分,及试样燃烧时间Δt=t1-t0,均由试样配方m配方、初始压强p0、初始温度T0决定,正向影响压强波动;ΔT(t)为实时燃烧室内外温差,由于燃面温度远高于恒温浴温度,温差近似可认为是与配方有关的定值,对全阶段时间t0~t2的积分,反向影响压强波动。燃烧时间越长,热传导能量耗散导致的压强波动抑制效果就更明显。

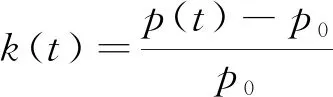

燃烧过程中实时压强波动k(t):

(8)

因此,低初始压强、高燃速、高成气量的固体推进剂,燃烧过程很容易出现压强超标波动[9-11]。

1.2 组合式气路设计

通过分析压强波动成因及技术现状,设计并验证了一种基于LabVIEW 和组合式气路的压强控制系统,如图4所示。燃烧室与缓冲气瓶通过缓冲阀连接,入口处设3组流量不同的进气通道,出口设3组流量不同的排气通道。

基本思路如下:

第一阶段:空燃烧室进压。短时全通进气阀3开,燃烧室压强至目标压强附近,通过20%或3%有效通径的进气、排气阀门组2和3微调至目标压强。

第二阶段:点火燃烧。固体推进剂靶线法燃烧过程产生的气体和热量导致燃烧室及缓冲机构的压强上升,达到一定阈值时,PID算法控制排气阀门exhaust valve 2或3,适当泄放部分燃烧室内气体,使燃烧室压强回归到正常范围内。有别于利用缓冲机构被动平衡压强,该方式能更主动、更大幅度调整燃烧室内压强。

第三阶段:排气。关闭缓冲阀,全开排气阀1、2、3。

进/排气阀门组中,电控阀采用电磁阀驱动气动阀方式,流量调节阀采用手动截止阀。这两种阀门在靶线法燃速仪中已使用多年,相对于高精度的电子压力控制器,这种方式性能可靠,成本较低,结构简单,便于维护,尤其适用于测试任务繁重的工厂。

图4 组合式气路布局

目前,价位适中的高压耐腐蚀气动阀开启/关闭速度约100 ms量级,PID控制电磁阀,控制参数为单周期内阀门的开启占空比,若只有单路的进/排气,结构上很难兼顾大范围的快速进气排气和小范围的燃烧过程精确泄压/补压。

鉴于此,在燃烧室进/排气路中,加入不同流量通道的并行组合式气路。具体为:在原有全通进/排气管路上,并行加入20%、3%有效通径的进/排气通道。通径太小的管路成本反而更高,因此通径调节通过手动截止阀实现控制气体流速的目的,使得压强PID控制更精确。

1.3 基于LabVIEW PID的压强调节算法

设计基于LabVIEW PID控制算法控制2组共6台气动阀,实现了燃速仪高精度、快速可靠的压强控制。NI公司的LabVIEW PID工具包为PID控制系统设计提供各种简单易用的VI,PID VI具有控制输出范围限制、集成器防饱和、对PID增益改动稳定输出等功能[12]。此外,PID VI还有非线性积分、双自由度控制和误差平方控制等功能。

在原有BX-2000D燃速仪基础上,搭建了图4气路,加入基于LabVIEW PID和组合式气路的压强控制功能,程序中整定阀门动作的PID参数,实现过程见图5;选用0~2.5 MPa/4~20 mA/0.2%FS压强变送器,16位高精度采集卡实时采集燃烧室和缓冲瓶附近的压强作为反馈信号[13]。

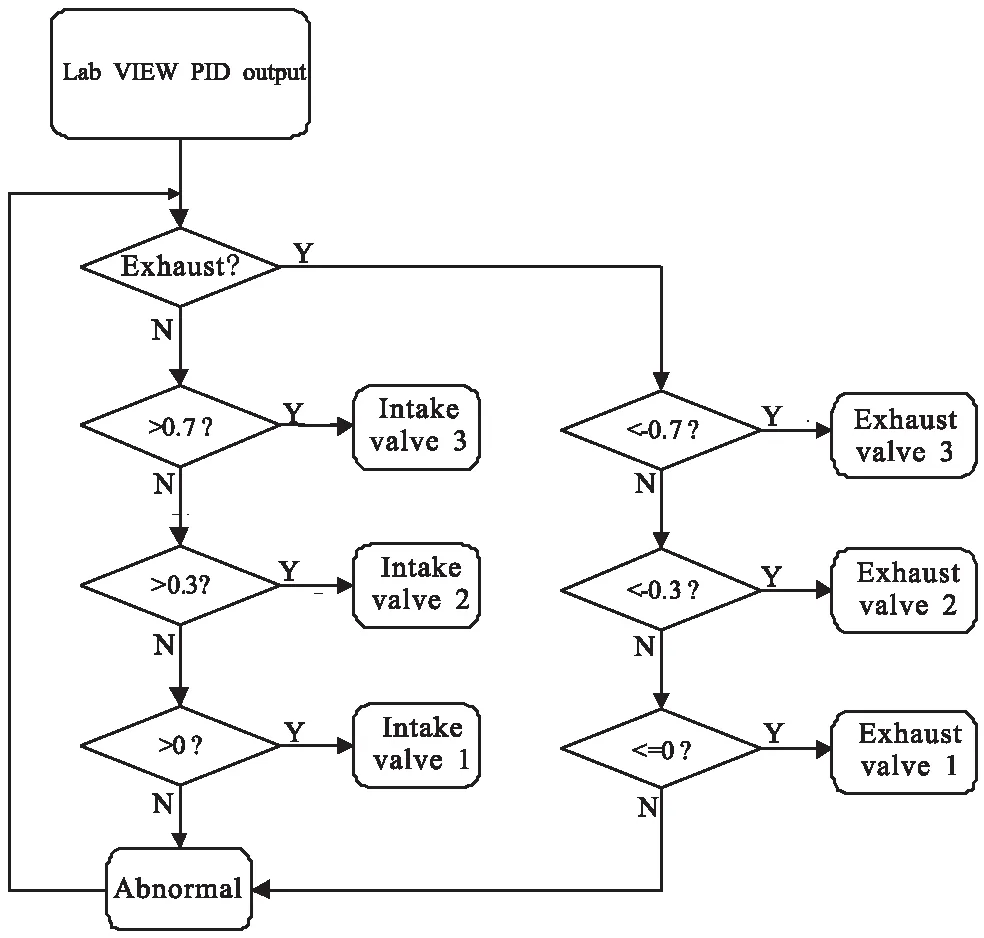

图5 进排气阀门控制流程图

2 结果与讨论

2.1 压强波动曲线

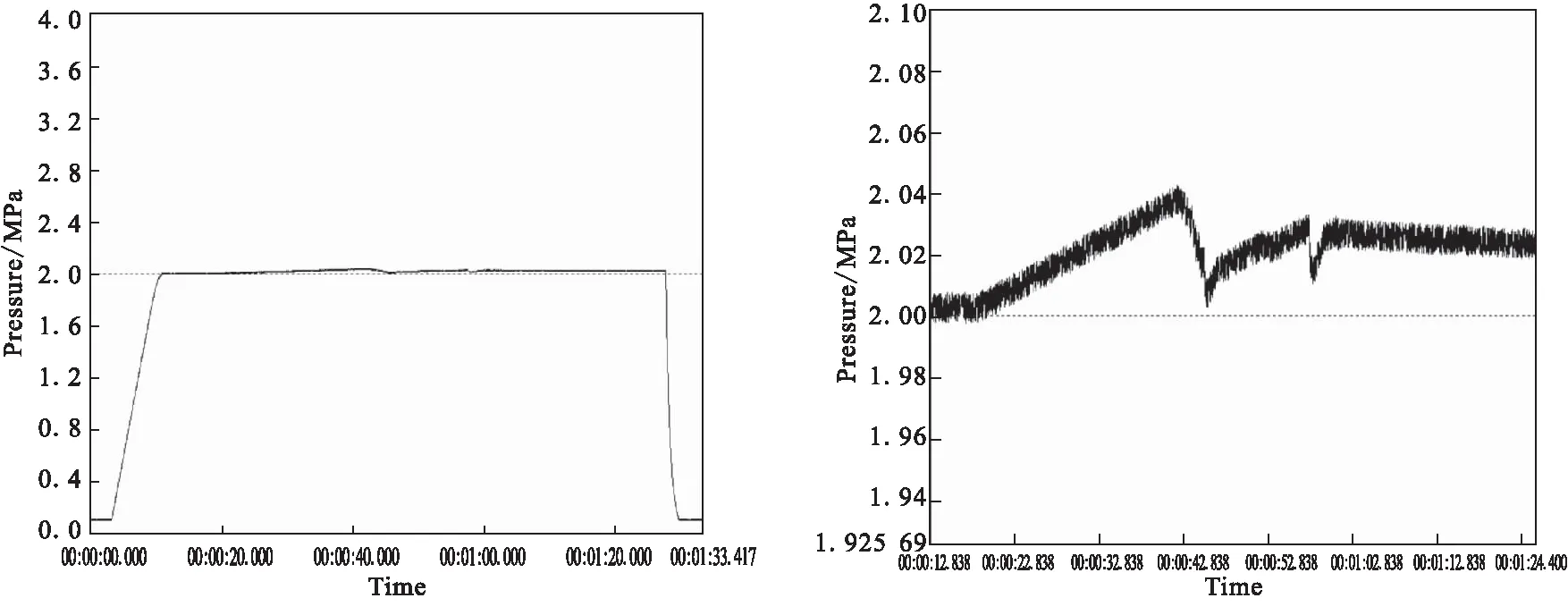

按照上节内容搭建试验环境,上位机软件设定初始压强为1 MPa和2 MPa,对某型固体推进剂各进行10组验证试验,全程记录压强曲线,并选取其中具有代表性的压强曲线如图6、图7所示。

2.2 曲线对比

将1 MPa时有无泄放的压强曲线拉伸图(图2(b)与图6(b))放在一起做对比,标注其中的最高压强、超限值,如图8所示。

(a)p-t curve (b)p-t curve between heat preservation and combustion end

(a)p-t curve (b) p-t curve between heat preservation and combustion end

(a)No discharge during combustion (b)Discharge during combustion

可发现,图8(a)无泄放情况下,仅仅依靠缓冲瓶作用,在t0时刻点火,12 s后在t1时刻压强上升至1.01 MPa这一国军标压强波动警戒线,随着燃烧压强持续上升,47 s后在t2时刻升至最高1.045 MPa,燃烧结束,压强随着温度降低而逐步降低。整个过程t1~t2之间的约47 s,约占整个燃烧过程的78%处于无效区间。图8(b)有泄放情况下,在t0时刻点火,12 s后在t1时刻压强上升至1.01 MPa警戒线,触发LabVIEW PID的压强调节算法,驱动组合式气路动作,从后台记录可以看出,在t1时刻先触发了3%通路排气,在距t1时刻8 s之后紧接着触发了20%通路排气,在距t1时刻10 s后的t2时刻,出现压强拐点,3 s后关闭排气阀门,在t3时刻压强回升,15 s后在t2时刻升至最高1.045 MPa,燃烧结束,压强随着温度降低而逐步降低。整个曲线处于超标压强时间约9 s,约占整个燃烧过程的15%处于无效区间。

2 MPa曲线对比过程不再赘述。

2.3 结果分析

2.2节的结果显示,有泄放的压强控制,明显更好地将燃烧室压力控制在更小的波动范围。下面对燃烧过程压强曲线做进一步分析。

对曲线做二阶巴特沃斯低通滤波,分别计算固体推进剂燃速测试从点火到燃烧结束期间的方差、最大压强、最小压强、平均压强,如表1所示。

表1 两种测试模型在不同初压情况下压强波动对比

由表1可看出,在1 MPa和2 MPa两个压强点所做的测试均反映出:相比无泄放功能的传统缓冲方式,改进后有泄放功能的动态压强控制系统,对某些燃烧成气量大的试样,在低压燃速测试中,能更有效地将压强控制在国军标规定的1%以内。

但研究图8(b)曲线不难发现,即使加入了泄放,仍无法完全将压力波动缩小至1%,在t1时刻往后近10 s,压强处于1.01~1.02 MPa之间的主要原因有以下几点:

(1)压强传感器的滞后误差或时间滞后性,这是由传感器原理决定的。

(2)闭环控制系统的反馈信号——压强的4~20 mA信号受外界干扰,不能直接用于PID反馈,必须对采集到的模拟量加入FIR 滤波去噪处理,这也导致压强信号时序的延迟。

(3)推进剂燃烧过程能量并不是理想化的平稳释放,微弱的跳变如果带入PID反馈将会误导控制算法,因此在压强曲线还加入了时域滤波,使压强曲线的变化更平滑。

(4)燃烧室压强要求必须相对平稳,不能有大的起伏。因此,LabVIEW PID的压强调节算法中比例参数相对较小,积分参数相对较大,优点是曲线平稳,缺点是反应较慢。

上述原因最终导致即使算法已获知波动超标,仍需更多的信息判断是否开启泄放,判断开启哪路泄放通道,由此也就出现了短时超过1%压强波动的情况。

改进措施:选用高灵敏传感器、低噪电缆;继续优化PID整定参数。

3 结论

(1)现有常见的通用高压燃速仪,燃烧室连接缓冲瓶的气路连接方式,对低压范围及燃烧成气量大的高燃速试样,无法保证压强波动符合国军标规定的1%。

(2) 基于LabVIEW 和组合式气路的燃速测试压强控制系统,相比传统燃烧室连接缓冲瓶方式,对固体推进剂燃烧过程的压强波动抑制,更加灵活和主动,是一种完全可行的控压方式。

(3) 本文所述算法对氮气增压的水下声发射法燃速仪同样适用,其压强控制方式靶线法大体类似,装置细节有所不同,本文不做详细探讨。