微小卫星用脉冲等离子体推力器电源处理单元设计

2020-06-30徐友慧王少宁陈昶文任海玢徐恒通侯天明

徐友慧,王少宁,高 波,陈昶文,任海玢,徐恒通,侯天明

0 引言

近年来,微小卫星因空间开发和空间任务的需求,得到喷井式的发展。微小卫星以其质量轻、体积小、成本低、能耗小、发射方式灵活等突出优点,广泛用于空间探测、对地观测、现代通信、军事侦察等领域[1]。构成星座以及编队飞行的微小卫星,轨道保持与姿态控制时需要μN级推力以及很小的冲量值(通常在10-9~10-3N·s量级)[2]。相比于其他电推进器,脉冲等离子体推力器(PPT)可提供微牛顿量级的推力控制、产生离散的微小冲量。此外,PPT可线性调节推力[3],以及其质量小,结构简单和功耗小等优点,非常适用于质量和功率受到限制的微小卫星的轨道机动、精确编队、阻力补偿和位置保持[4-5]。与脉冲等离子体推力器配套的电源处理单元是一个复杂的电源变换器。在脉冲等离子体推力器PPU中,充电电源是唯一的功率转换电源,为高压电容充电电源,由于微小卫星的功率资源及其宝贵,因此转换效率高、功率稳定冲击小的充电电源是微小卫星PPU设计的重点。在PPT的研究历程中,美国、韩国和日本等国相继在PPT领域取得较大的进展[6],充电电源也经过多次技术突破,实现了小型化、高可靠性设计。其中,美国已实现空间应用的PPT充电电源拓扑结构具有继承性,均采用单端反激拓扑结构,如林肯实验室研制LES-6、LES-8/9[7]同步通讯卫星PPT、TIP系列PPT[8-11]以及NASA地球观测1号卫星(EO-1)PPT充电电源。韩国由KSLV-1火箭搭载发射的科学技术卫星2号(STSAT-2)[12],其PPT电源处理单元中充电电源采用双反激变换器。国内也开展了PPT相关的研究工作。其中,中国科学院的胡宗森在研究工作中提出了双单端反激式开关电源输出串联结构[13];南京理工大学的朱平[14]在研究水工质脉冲等离子体低功率推进器时,直流高压充电电源采用串联谐振变换拓扑结构。

本文对与PPT配套的电源处理单元进行了研究,在现有技术的基础上设计了满足微小卫星空间应用的电源处理单元,电容器充电电源采用反激变换器实现恒功率充电,降低了变压器的设计难度,恒功率充电方式克服了其他充电方式中初级瞬态功率对母线的冲击;点火电路采用LC振荡电路,开关管的电流就是点火电流,降低了开关器件的电流应力。

1 脉冲等离子体推力器PPU组成及工作原理

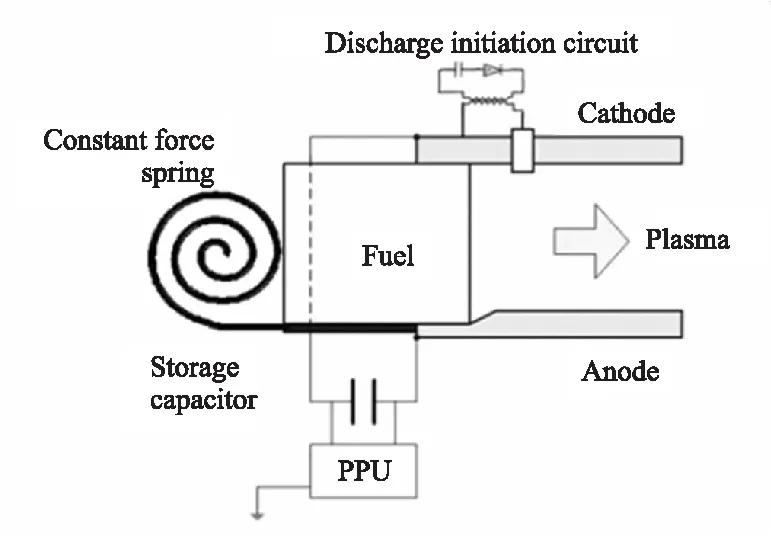

脉冲等离子体推力器是一种脉冲电磁加速的电推进装置,运行时无需起动和预热时间,控制灵活。虽脉冲功率很大,但平均功耗较小[15],降低了对电源和结构的要求[16]。已成功应用于航天器控制的PPT,都是以固体聚四氟乙烯塑料做推进剂[17],脉冲方式工作,原理示意图如图1所示。利用高电压放电产生的高温电弧烧蚀推进剂,产生等离子体,在气动热力和洛伦兹力的共同作用下,等离子体夹杂其他烧蚀产物形成高速喷射流,产生反作用推力[18]。

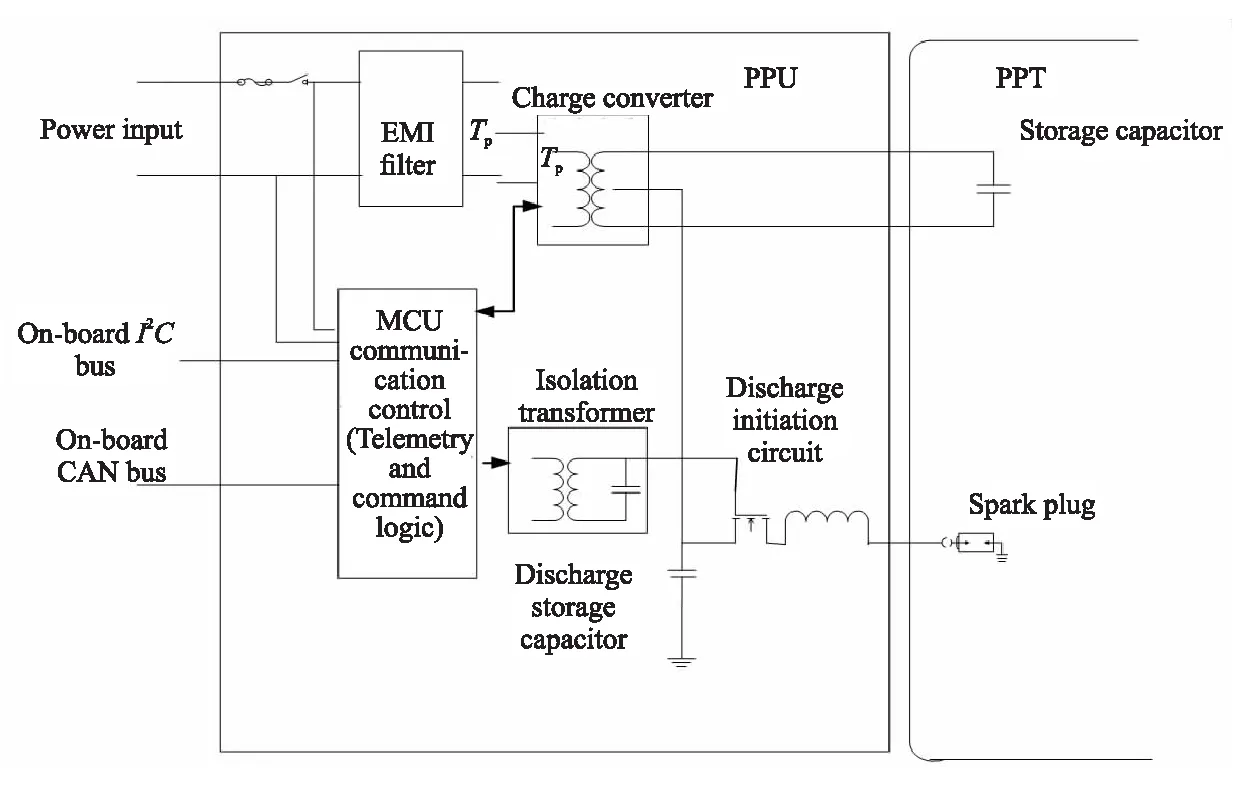

相比离子推力器和霍尔推力器PPU千瓦级的功率,脉冲等离子体推力器PPU功率低至几瓦,输入功率可以通过调节储能电容充电时间进行改变,不需要复杂的电源处理单元,降低了电源要求和简化了结构。脉冲等离子体电推进系统由充电电路(电源转换装置)、放电点火电路、推力器本体和通信控制电路(包括控制逻辑电路和遥测电路)四部分组成。其中,充电电路、放电点火电路和通信控制电路组成了推力器的电源处理单元,与推力器的供电关系图如图2所示。

图1 推力器示意图

图2 PPU与脉冲等离子体推力器供电关系图

PPU负载为脉冲等离子体推力器,结合PPT工作原理,在整个工作工程中,PPU各个电源的功能如下:(1)控制逻辑电路和星上总线通信,接受卫星平台的指令,控制各个输出电源的工作时序;(2)充电电路按照工作时序要求,将卫星母线低压转换成高压电源输出。使推力器储能电容器充电至工作电压,加在正负平行极板间形成强电场,并使点火电路的电容器充电至工作电压;(3)点火电路按照控制逻辑电路的时序,输出高压点火脉冲,储能电容器经点火电路放电,火花塞点火触发主放电[19]。

2 PPU设计

脉冲等离子体推力器电源处理单元的主要功能是将星载低压经DC/DC转换成脉冲等离子体推力器所需的各路工作电源,接受卫星平台的指令,控制推力器的工作模式和时序,并向卫星平台输出能反映推力器工作状态的遥测数据[20]。

本文以用于微小卫星脉冲等离子体推力器配套的电源处理单元为设计对象,电源处理单元的基本特性输出参数见表1,要求母线输入电压为6.8~8.4 V,PPU功率等级为5 W,工作频率1 Hz,充电电路负载(推力器储能电容器)为2 μF多层瓷介质电容器,放电点火电路的放电电流不小于100 A。

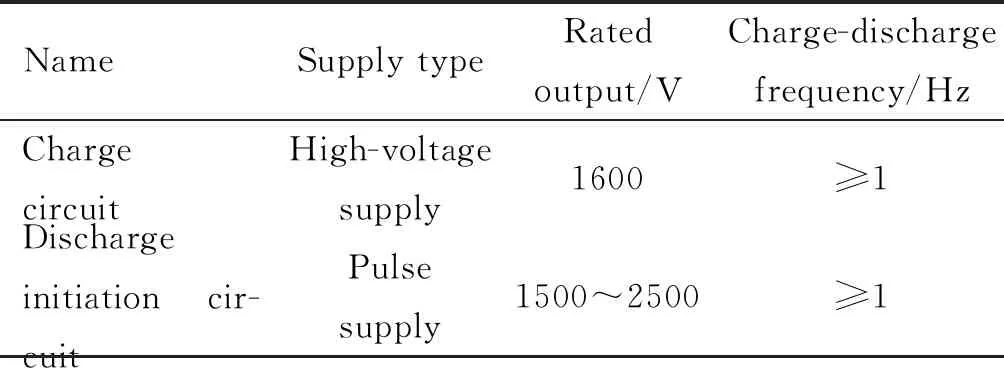

表1 电源处理单元的基本特性输出参数

2.1 充电电源设计

充电电路属于高压转换电源,主要功能是实现来自卫星母线较低的电压到主放电储能电容器和点火电路储能电容器充电电压的调节和转换,将主放电储能电容器充电至1~3 kV的工作电压和点火储能电容器几百伏的工作电压。适用于微小卫星的充电电源应满足以下两点:充电过程快速高效;由于星上电源功耗的限制,电源功率和对母线的冲击尽可能小。传统的直流高压电源中,通常由工频变压器和可控整流器(SCR)电路组成,电源转换效率低、可靠性差以及整个系统体积和重量大。随着逆变技术和PWM的快速发展,高压电源普遍采用高频开关变换技术[21]。高增益DC/DC变换器是构成高压开关电源的核心组成部分,是实现电路小型化和高效化的关键。

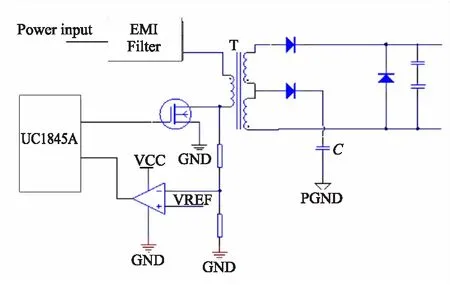

由于一次输入母线电压低至6.8 V,输出电压高达2000 V左右,变压器的最大升压比达到了294倍,设计难度高,体积难以优化。为克服以上问题,本文根据电源处理单元的技术指标要求,充电电源的拓扑结构选用适用于低压小功率场合的副边带有中心抽头的反激变换结构,电路原理图如图3所示。在反激拓扑中,次级电压不依赖于匝比关系,可以在较小的匝比下输出高压,降低了变压器的加工难度同时减小了体积。设计中反激变换器副边采用绕组串联输出,一个绕组输出800 V为点火电源储能电容充电,两个绕组串联输出1600 V为推力器储能电容充电。反激变压器的匝比取决于最高输出电压,母线电压和开关MOSFET漏源可承受电压电压。

图3 单端反激电路示意图

为满足一级降额要求,设计结果应使次级反射电压叠加母线电压和电压尖峰不超过MOSFET额定漏源电压一级降额值。综合考虑选取额定耐压值为200 V MOSFET开关管,开关管关断时承受的最大电压应力为120 V,通过公式:

(1)

式中Vpr为开关管关断时承受的最大电压应力;Vin为最大输入电压;Vout为输出电压;Np/Ns为变压器匝比,其中最大输入电压为8.4 V。经计算,匝比设计为1∶7.5∶7.5。

电容器的充电方式将影响电路功率变换以及PPU的整体性能。电容器的充电方式有恒压充电、恒流充电和恒功率充电三种充电方式[19]。其中,恒压充电在电容器电压较低时,产生较大的瞬时电流,使变压器的绕组承受过大的短路电流,需要串联限流电阻,导致充电效率严重降低;恒流充电虽然充电电流恒定,有对电容器冲击小的优势,但随着电容电压的增加,对应的充电功率也在线性增加,对于功率有严格限制的微小卫星,并不是最理想的充电方式。

本文采用恒功率充电方式,功率为PPU的输入功率5 W,整个充电过程中吸取相同的功率,自始至终等于电容器获得的功率,对母线功率冲击小。采用单片集成电流型PWM控制芯片UC1845A来实现,即在变压器原边采样电流,经比较器形成三角波送入UC1845A,与UC1845A内部误差放大器的输出误差电压(Verr)进行比较,使得反激变压器初级电流值恒定,因此每个周期变压器初级储能固定,当反激变换器工作于断续模式时,获得恒功率充电。为避免由于电容器电压较低使反激变换器进入连续工作模式,而引起初级电流增大、变压器饱和,利用误差放大器输出较大的阻抗,增加了软启动电路,用于减小变压器上电流的直流分量。

高压充电电源设计中另一个重要参数是电容器充电时间,它决定了电源的最高放电频率。在反激变换器中,开关管与整流二极管的正向导通压降为1 V,则开关管的占空比D为

(2)

式中Np/Nsm为变压器原边与整个副边的匝比。

充电过程中母线电源输入的能量为

E1=PtD

(3)

式中P为PPU的输入功率;t为充电时间。

充电过程中储能电容器存储的能量为

(4)

式中C为储能电容器的容值;U为储能电容器的最终电压。

在整个充电过程中,有

E1η=E2

(5)

式中η为变换器的效率,取80%。

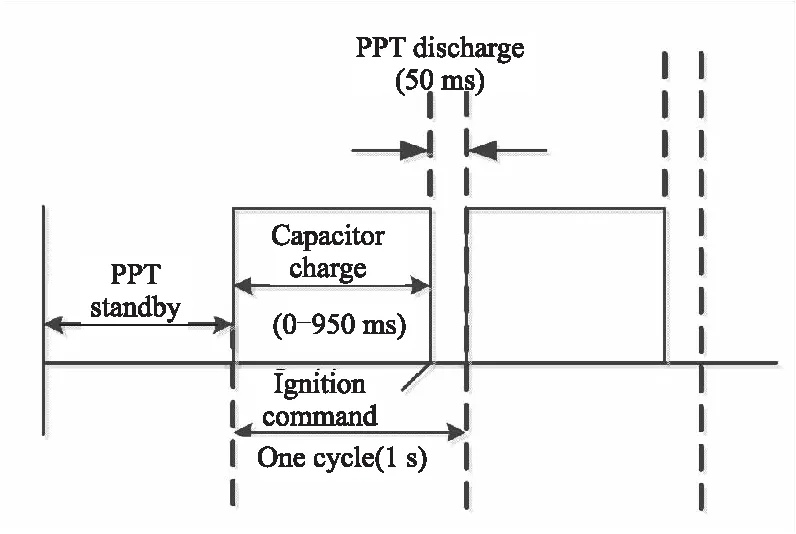

由式(2)~式(5)计算得t=842 ms,设计中为留有一定的安全裕量,额定充电时间选为950 ms,由通讯控制电路控制UC1845A时钟CT端电平实现,充放电时序图如图4所示。为满足周期性的充放电,增加了软启动电容电荷泄放电路,具体工作流程为:当储能电容器充满电时,通讯控制电路将CT端电平拉低,将脉宽调制器关闭停止充电,此时给出信号将软启动电容电荷泄放。下一个周期将CT端设置为高阻态,软启动电容充电发挥作用,电容开始充电。

2.2 放电点火电源设计

放电点火电路是脉冲等离子体推力器电源处理单元的核心部分之一,其负载是火花塞,作用是给火花塞足够的击穿点火能量,使之产生的“等离子体源”能可靠地引发推力器极板间的主放电。在火花塞击穿之前,点火电源负载阻抗大,需输出高压(不小于1500 V)来击穿火花塞。火花塞击穿后,需大电流(不小于100 A)来维持放电,且清除火花塞上的积炭。

图4 脉冲等离子体推力器一个周期的充放电时序

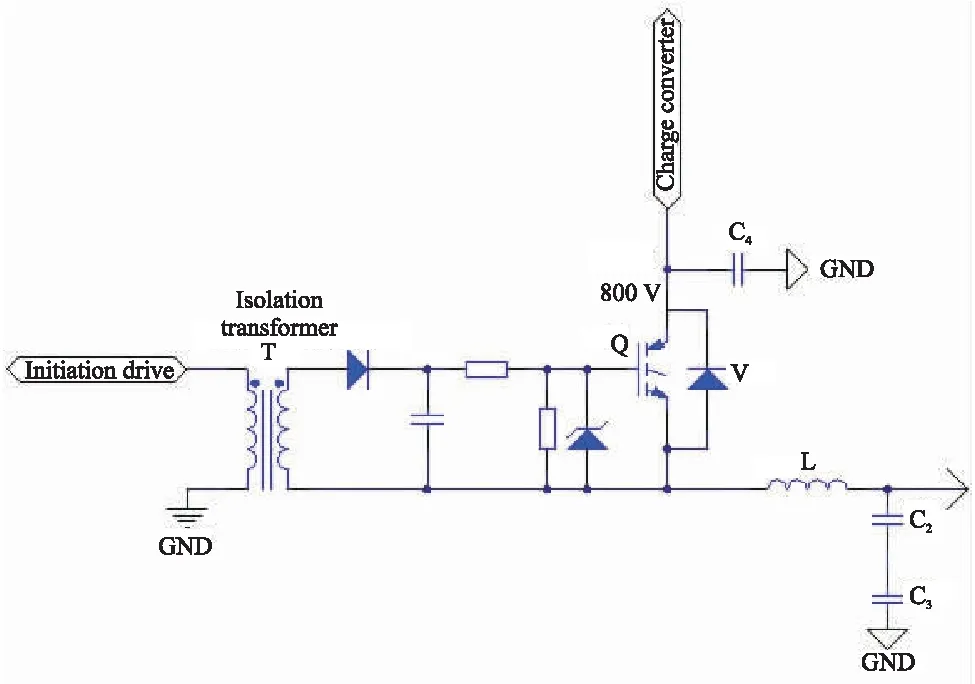

现有PPT大部分放电点火电路中由于采用升压变压器,受限于开关器件耐压,且变压器存在磁芯饱和,使得开关器件较难选取,重量和体积难以优化。为避免以上缺点,本文采用LC振荡放电点火电路,原理图如图5所示,开关管Q、谐振电感L和谐振电容C构成点火电路,其中开关管选用集成反向二极管(V)的IGBT,电容C2和C3串联构成谐振电容,C4为点火电源储能电容。点火电路工作时,C4已被充电至800 V,控制逻辑电路发出的触发脉冲使IGBT导通,通过LC谐振的方式产生高压,高压值为2倍于UC4,作用于火花塞,使其雪崩击穿,此后谐振电感大电流饱和,谐振电容器直接向火花塞放电。该电路的优势是开关管上的电流就是点火电流(即谐振电容的放电电流),避免了匝比带来的大电流,减小了开关管的电流应力。在谐振期间,内部集成反向二极管可保护开关管因驱动出现提前掉电引起的损坏,使得整个电路更加可靠。

图5 放电点火电路原理图

3 实验验证

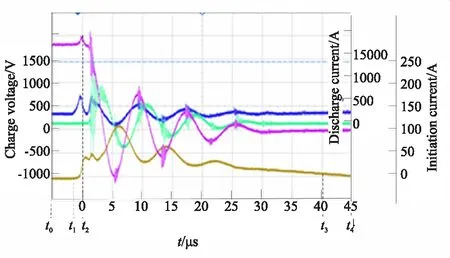

为保证设计充电电源与整个PPU的功能正确、工作安全可靠,将焊接完的电路板与处于真空系统中的PPT进行带载测试。波形如图6所示,其中黄色是点火电流波形;蓝色是点火电路电压波形;红色是推力器储能电容器充电电压波形,绿色是主放电电流波形。从图6中可看出,t0~t1阶段充电电路已将推力器储能电容器和点火电路储能电容器完全充电,属于充电阶段,其中推力器储能电容器充电电压为1600 V。通讯控制电路通过充电电压的遥测值判断充电完成,发送点火驱动脉冲,使点火电路中的IGBT触发导通,点火电路通过LC振荡产生高压。随着电压的升高,在t1时刻火花塞被击穿点火,大概在2 μs左右的t2时刻主放电发生,推力器储能电容器充电电压发生骤降开始放电,之后放电电流和电压经历几个周期的振荡。在t3时刻点火电流为零,火花塞点火关断,整个t2~t4阶段属于主电容器放电阶段。通讯控制电路通过再次遥测充电电压的值判断点火成功,之后按照设定工作频率加入延时,启动下一个充放电周期。图中显示,推力器储能电容器充电电压在成功点火瞬间由1600 V在7 μs内变成-1000 V,电流斜坡上升;点火电路峰值点火电流达到115 A,到达设计要求,且该电流可维持火花塞附近的等离子状态,有助于清除火花塞上积炭,避免火花塞过度污染而失效。

图6 推力器点火波形

4 结论

(1)充电电源采通过电流型PWM控制反激变换器工作在断续模式下,实现高压脉冲电容器的恒功率充电,对母线功率冲击小,元器件应力小。

(2)在LC点火电路中,通过谐振电感和谐振电容振荡产生高压大电流,能为火花塞提供足够的点火能量,根据电路结构,开关管的电流就是点火电流,降低了开关管的电流应力,使整个电路更加可靠。

(3)本文设计的PPT电源处理单元与PPT联试成功点火,证明该电源处理单元能正确、安全可靠地为推力器提供工作的各路电源。