基于激光快速测量的大型薄壁壳体在机找正方法

2020-06-30王卫玲李俊峰王永青华小渝马延枫

王卫玲,李俊峰,李 瑛,王永青,华小渝,马延枫,李 特

(1.西安航天动力机械有限公司,西安 710038;2.火箭军装备部驻西安地区第一军事代表室,西安 710038;3.大连理工大学 精密与特种加工教育部重点实验室,大连 116024)

0 引言

大型薄壁壳体是宇航运载火箭及战略导弹的燃料储箱和燃烧室,也是固体发动机的主要承力部件,具有制造成本高、加工周期长、几何精度高等特点。大型薄壁壳体在精加工前(最终热处理后),需测量并调整壳体相对于机床的装配位置姿态,以保证壳体精加工后的几何精度。大型薄壁壳体因其几何尺寸大、重量重、热处理变形大等特性,精加工前找正调整困难。现有的找正方法采用手工打表、经验分析测算、反复试错调整的方式,存在壳体位置姿态调整效率低、工人劳动强度高、壳体位姿找正精度差等问题。因此,需研究一种针对大型薄壁壳体的在机测量系统及快速找正方法,以实现大型薄壁壳体的快速测量和精确找正[1]。

目前,常用的在机测量方法有接触式和非接触式测量[2]两种。接触式测量方法主要包括基于三坐标测量[3]、触发式测量[4]等;非接触式测量方法主要包括基于超声传感器测量法[5]、基于激光位移传感器测量法[6]等。接触式测量设备的接触力可能会对精密测量器具和零件表面造成变形和划痕,且测量速度慢、效率低,不适合大型结构件的高效测量。激光传感器等非接触式测量在能够保证精度的前提下,提升测量效率,但需要进一步考虑激光传感器数据与数控系统的嵌入和融合问题。

本文基于激光测量的方式提出了大型薄壁壳体快速测量,装配姿态数据处理与分析的装配找正方法。利用840D开放式数控平台,开发专用软件,实现了方法的验证。产品装配精度与效率的提升验证了本文所提出的方法有效、可靠。

1 大型薄壁壳体精准测量与找正系统

1.1 在机测量与找正系统方案设计

大型薄壁壳体直径约2 m,长度在4~8 m之间不等,壳体因最终热处理产生较大变形,设计对壳体精加工后几何精度(母线直线度、半径尺寸等)提出较高要求。因此,测量系统应满足大测量行程、高精度要求。

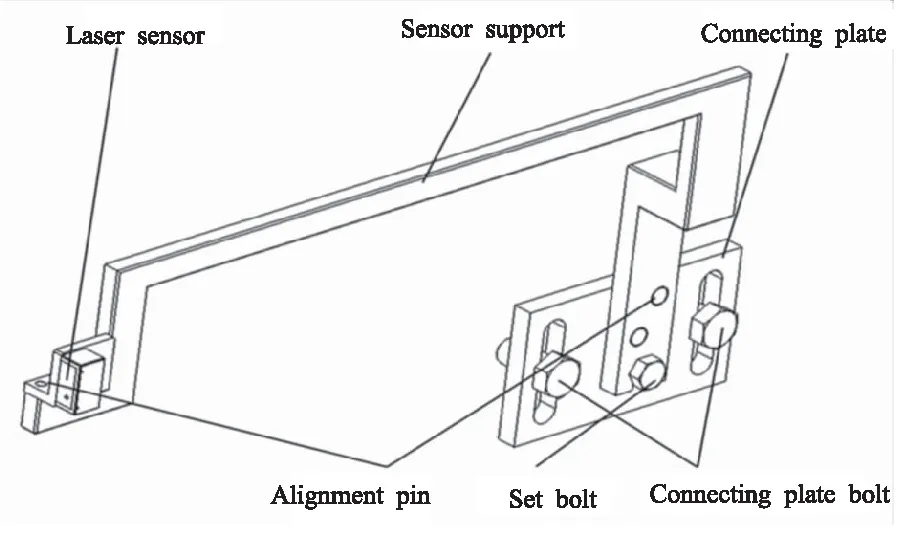

根据以上测量系统的需求,本系统以现有的加工设备某型数控车床为基础,在车刀架左侧集成传感器的整体工装,如图1所示。

具体的操作原理如下:

(1)如图2所示,测量时卸下刀具,在刀架侧面利用一面两销的方式安装可拆卸的激光传感器支架,以固定传感器;

(2)在电气控制柜中安装一块模拟量采集模块,实现激光数据及坐标数据采集;

(3)设定测量基准后,将采集的基准截面数据传递到上位机的测量软件中;

(4)在上位机中,进行数据处理,以实现薄壁壳体截面圆心偏移量的计算、半径的拟合,解算出对应过渡环螺栓编号应旋进的圈数;

(5)根据上位机显示的壳体位姿状态及调整方案,操作者手动调整均布4个象限上紧定螺栓,最终使薄壁壳体的轴线与机床轴线在误差范围内,达到装配要求。

图1 大型薄壁壳体的快速测量-找正装置

图2 传感器工装

1.2 基于840D数控系统的二次开发原理

二次开发(OEM)是在开放式数控系统中开发新的功能。在840D数控系统的基础上,利用了数控机床本身的特性开发测量功能、数据采集及处理功能[7]。在上位机中,实现界面设计、数据采集模块及数据处理模块等功能;下位机(NCK)主要依靠NC代码控制测量功能的轨迹运动,NC代码由上位机选择或生成。

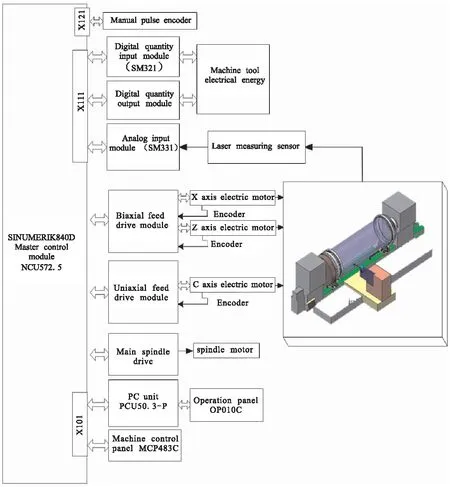

测量控制系统总体构成如图3所示,测控系统的硬件由伺服模块,CNC单元,激光信号采集模块,PC单元,MCP控制面板等部分构成,采用了“NC+PC”的控制模式[8]。

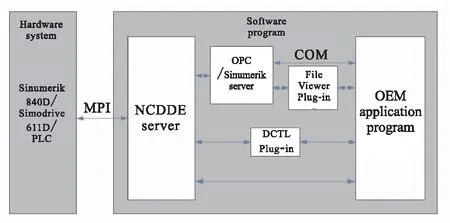

大型薄壁壳体测量系统的通讯方式如图4所示。西门子840D提供了多种系统通讯方式,以满足用户多样化的需求。NCDDE直接通讯方式,该方式简单实用,但部分通讯环节繁杂,效率低;基于OPC的通讯方式,该方式基于工业标准,通用性较好,但编程较复杂,对编程人员要求较高;基于DCTL控件方式,该控件是西门子专用控件,具有多种优越性,本文选用该通讯方式作为二次开发的支持工具。

图3 测量控制系统总体构成图

图4 大型薄壁壳体测量系统的通讯方式

基于DCTL控件的通讯方式,建立了大型薄壁壳体快速找正系统的通讯架构,如图5所示。

从机床的控制角度看,分为实时控制层和非实时控制层,实时层数控单元主要完成激光扫描测量、机床的插补等功能,非实时控制层主要完成数据的测量与精简,测量轨迹的规划,监测系统的运行状态,读写CNC的参数等功能[9]。

2 大型薄壁壳体的姿态分析与找正

2.1 激光数据去噪

噪点通常是由于大型薄壁壳体进行热处理后,表面不光洁和测量环境变化造成的。在数据进行曲线拟合处理时,数据中的噪点对拟合的结果影响较大。因此,测量数据的预处理首先是从数据点集中找出可能存在的噪点。如果在同一截面的数据扫描中,存在一个点与其相邻的点偏距较大,可认为这样的点是噪点,本文采用等弦高差法进行判断和剔除。等弦高差的原理是:在弧长相等情况下,弦高与曲率成正比。通过不断的计算弦高h,即当前采样点Ai+n与上一个记录点Ai的连线到两点间实际曲线轨迹的最大弦高hmax。h弦高可通过式(1)计算:

(1)

式中C=yi+n-yi,D=xi+n-xi,点(xi,yi),(xi+m,yi+m),(xi+n,yi+n)分别为点Ai,Ai+m,Ai+n的坐标值。

计算所有弦高hi+1,hi+2,…,hi+m,并进行比较,求得最大的弦高hmax,并将其与所设的允差ε进行比较。如果hmax<ε,则与hmax相对应的采样点不会被记录。令j+1→j按下一个采样计算求解阈值对应的hmax,直至hmax>ε,则将Ai-1点记录,并作为下一个周期求解最大弦高的参考记录点。重复上述过程,直至整个测量过程结束,从而实现测量采集点的精简处理。

图5 测控系统的通讯架构

2.2 数据处理与薄壁壳体姿态调整

数据的处理和曲线的拟合是基于优化后的最小二乘法进行的,对于最小二乘法进行曲线拟合来说,其误差平方的优化目标函数为

(2)

式中 (xi,yi),i=1,2,3,…,n为截面圆弧上的点坐标;n为激光采集的点数。

为了保证优化目标函数特征的前提下,对式(2)进行改进,在避免了平方根的同时可得到一个最小化问题的直接解,改进如下:

(3)

式(3)进一步处理,可得:

(4)

由最小二乘原理,参数A,B,C应使E取得极小值。根据极值求得最佳拟合圆的圆心坐标(x0,y0),半径r的拟合值为

然后,通过将拟合圆与理想圆的圆心比较得出前后基准截面圆的圆心在X和Y方向上的偏移量Δx、Δy,螺栓编号与机床主轴角度对应算法原理如下:假设定位螺栓编号为l1,其对应的机床主轴角度为c1,则螺栓编号为lk,则其对应的机床主轴轴角度ck为

ck=c1+(lk-l1)×360/16

(5)

其中,k=1,2,3,…,16。

如果ck≥360°,则ck=ck-360°;

如果ck<360°,则ck=ck。

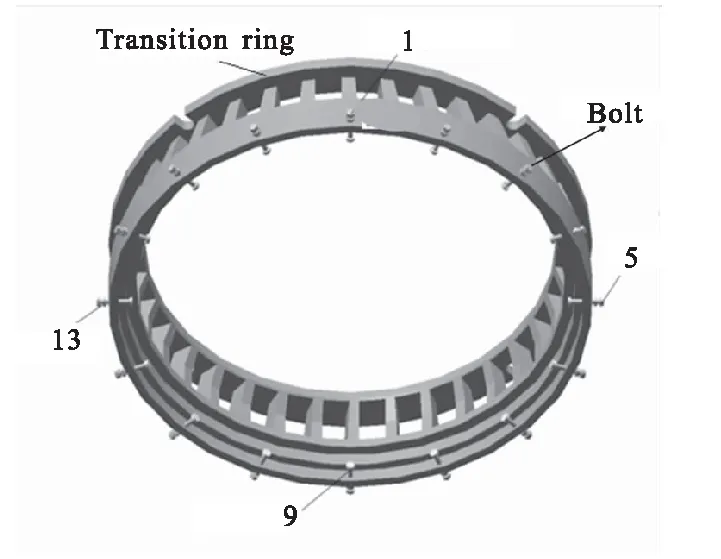

根据上述螺栓编号与机床主轴角度对应算法,将四象限螺栓编号1,5,9,13均布在拟合圆的四周。利用以下公式求解出对应编号的螺栓应调整的圈数n:

X方向上螺栓应调整的圈数n1=Δx/p

(6)

Y方向上螺栓应调整的圈数n2=Δy/p

(7)

式中p为螺栓的螺距(螺栓螺纹为单螺纹)。

3 试验验证

根据所提方法,采用西门子提供的OEM软件开发环境,通过VB编写系统界面,VC++编写与数控系统相联系的语言动态链接库和数据处理算法[10],采用面向对象的编程方法,构建了大型薄壁壳体快速找正系统,其用户界面HMI如图6所示。

以某型大型薄壁金属壳体为实例,验证所提出在机检测与找正方法。大型薄壁壳体半径R=1000 mm,两端使用过渡环将壳体与卧式机床固定连接,过渡环圆周均布16个螺栓,如图7所示。经在机检测及调整后,需满足壳体轴心与机床主轴同轴度小于0.25 mm的精度要求。

图6 测控系统HMI界面

图7 过渡环示意图

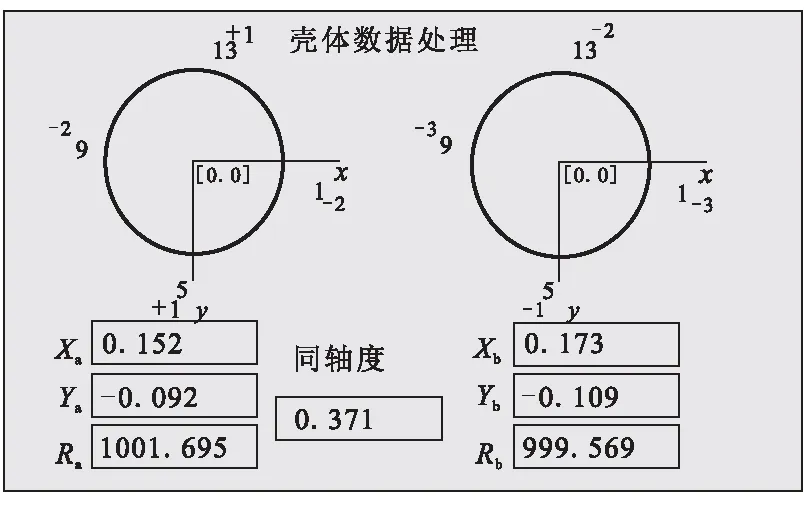

首先,利用在线检测系统的激光传感器(量程为35~85 mm)测得大型薄壁壳体前后两端基准a和b处的圆轮廓数据。然后,在HMI界面中进行数据处理,得出壳体相对于机床主轴的偏心距离Δxa=0.152 mm,Δya=-0.092 mm;Δxb=0.173 mm,Δyb=-0.109 mm。此时的同轴度误差为0.371 mm。此时,可根据界面显示,调整四象限螺栓,a基准处对应四象限螺栓1, 5, 9, 13, 应分别调整的圈数为-2,+1,-2,+1;b基准处对应四象限螺栓1,5,9,13,应分别调整的圈数为-3,-1,-2,-1(其中+代表顺时针,-代表逆时针),如图8所示。

调整结束后,再次在机检测调整后的薄壁壳体,复检结果如图9所示。由图9可知,调整后,薄壁壳体的同轴度误差为0.214 mm,同轴度误差有效地控制在了0.25 mm范围内,满足了该型号大型薄壁壳体的装配精度要求,验证了本文所提出方法的有效性。

图8 数据处理界面

图9 复检数据处理界面

4 结论

(1)基于西门子840D平台构建了基于激光测量的大型薄壁壳体在机找正系统的通讯构架,并开发了多功能用户操作界面。

(2)提出了一种基于装配工装紧定螺栓编号和角度对应的快速找正方法。

(3)以某型号大型薄壁壳体为典型零件,对本文所提出的方法和开发的在机测量系统进行了应用验证。结果表明,找正效率,由原来的10 h缩短为现在的3 h以内,壳体轴线与机床主轴同轴度控制在0.25 mm以内,较大幅度地提升了壳体的装配效率和装配质量。