高频高阶不对称HDI板制作关键技术

2020-06-29寻瑞平刘红刚敖四超

戴 勇 寻瑞平 刘红刚 敖四超

(江门崇达电路技术有限公司,广东省智能工控印制电路板工程技术研究中心,广东 江门 529000)

1 引言

HDI(High Density Interconnector)板,即高密度互连板,是含有微盲/埋孔,利用激光钻孔、电镀填孔等工艺实现各层线路之间的电气连接[1]。HDI板具有轻薄短小、高精度化、多功能化等特点,近些年来发展迅速,广泛应用于通信产品、消费电子、汽车电子、医疗电子,甚至航天、军工电子等众多领域[2]。

随着当下5G技术的迅速发展和应用普及,5G通信基站和移动终端设备等产品必须具备大容量、高带宽接入的特征,这就对HDI板在频率、速率、层数、尺寸以及光电集成上提出更高的要求,从目前领先的25 Gbps总线速度向更高的56 Gbps发展。要实现PCB的高频/高速化可以通过高密度布线、微小孔径、薄形等方式缩短信号传输距离,减少传输损失;另一方面则需要采用具有高频、高速特性的覆铜板材料。通信设备承载的信号传输量及频率不断增高,承载性印制电路板的设计也随之多样化,出现了诸如不对称结构设计等多元化的设计方案,这类设计给PCB制作技术带来了更高层次的挑战[3][4][5]。

本文以一款整体10层,包含高频基材、高阶叠孔、非对称结构压合、精密线路、高纵横比电镀等设计的HDI板为例,介绍了其制作过程中高频板料选择、多阶激光盲孔叠孔对位、非对称结构压合防翘曲、高纵横比孔金属化、精细线路制作等技术难点,并针对这些技术难点开发了一些新工艺和新方法。

2 产品结构与工艺

2.1 产品结构特点

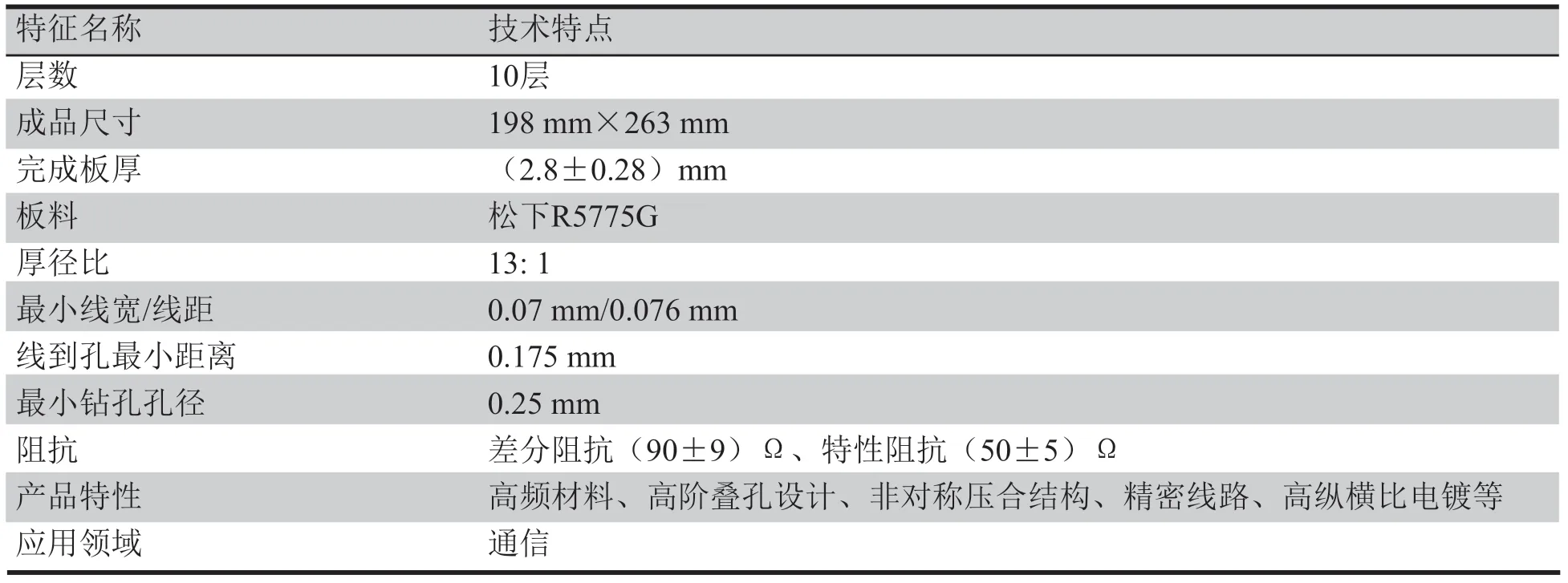

本款高阶HDI板产品的具体参数见表1,层压结构见图1。

2.2 制作工艺流程

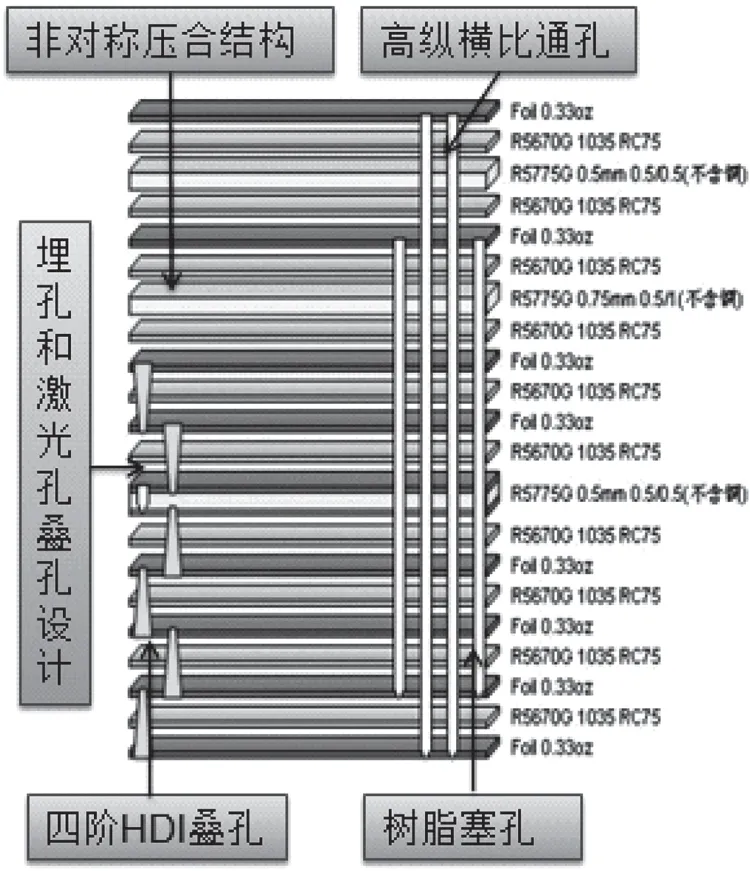

本10层4阶非对称结构HDI板产品,需要经过四次压合,每次压合均需激光钻孔、电镀填孔、线路图形、蚀刻等,通过埋孔叠孔实现各层电气连接,工艺制作流程繁长,总共超过80个流程,管控点众多,包括高频板料选择、多阶激光盲孔叠孔对位、非对称结构压合防曲翘、高纵横比孔金属化、精细线路制作等技术难点,制作难点非常大,具体流程包括图2所示步骤。

3 制作关键

3.1 板料选择

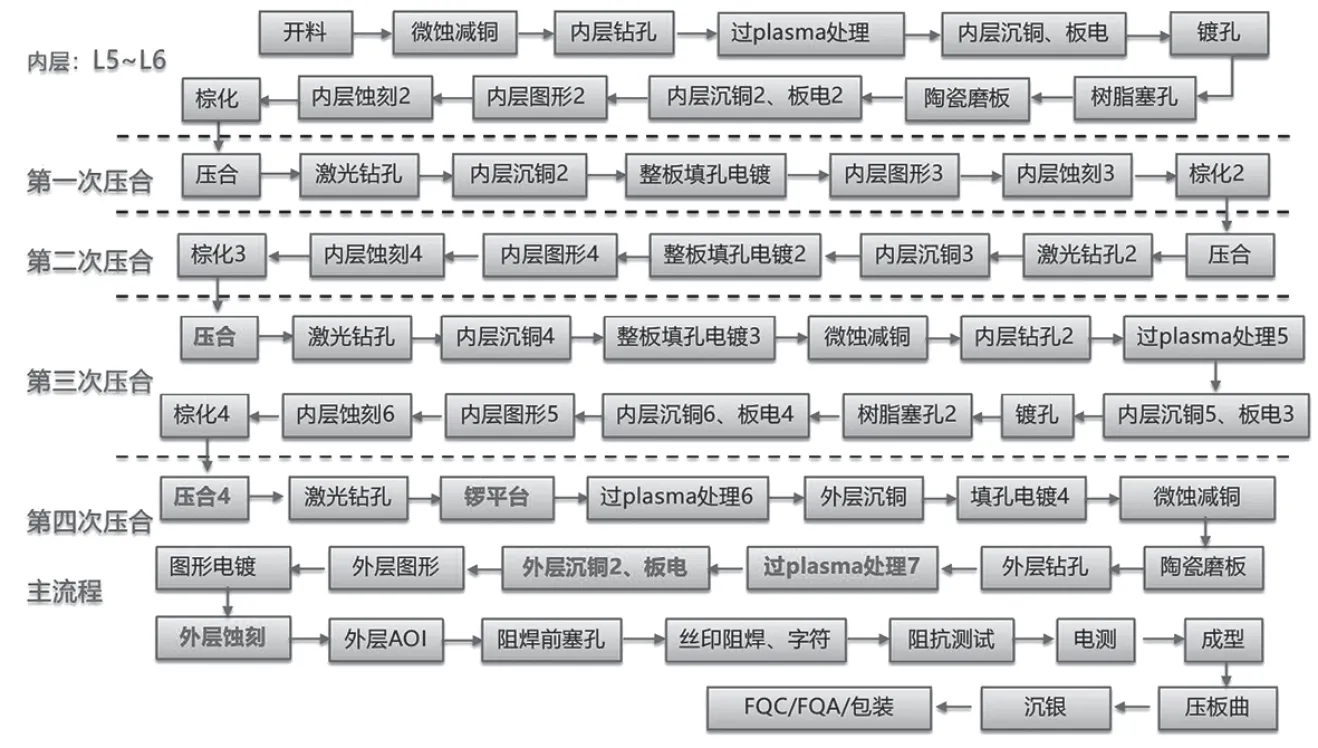

为了满足客户要求的传输频率要求,选择四种板料进行测试对比,从中选定一种最佳的板料。具体的选择对比结果如表2。

表1 高频高速高阶HDI板产品关键参数

图1 高阶HDI板层压结构图

图2 高阶HDI板工艺流程

表2 高频高速基板选择

从板材介电常数、介质损耗、Tg值、耐金属离子迁移性、耐吸湿性、可加工性等方面进行综合评估,最终选定C材料(松下R5775G)制作本产品。

3.2 多阶激光盲孔叠孔对位

(1)难点描述

常规的一阶和二阶HDI产品多为错孔互连,其对位精准度的要求相对较低,本款HDI板设计为4阶激光埋孔结构,并且是非对称压合叠构设计,制作流程繁长,须经多次激光钻孔、线路、电镀和压合等制程,各层板涨缩控制难度大,层间对位非常困难。

3.2.1 改善方案

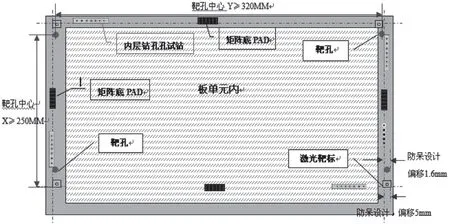

本研究首先在图形制作时,选用LDI技术来制作,激光直接成像消除底片成像产生的偏差问题。另外,优化激光钻孔的定位系统和图形制作的对位系统,从而保证层间激光盲孔的对准度,以及外层图形制作时,同时兼顾通孔和激光盲孔的对准度,保证外层图形制作时,不会出现通孔和盲孔不匹配的现象。具体的激光钻孔定位系统和板边图形设计规则如图3和表3所示,其中,靶孔其中3个设计成直角,另1个长边偏移1.6 mm以防呆;激光靶标其中3个设计成直角,另1个长边偏移5 mm以防呆;激光孔环,内径2.5 mm,外径3.2 mm,板内盲孔参数扩孔形成,在板子四角分别设计一个定位孔环。

图3 板边图形设计

通过从内层图形设计、对位系统研究及设计,最终产品获得了良好的对位,对准度符合高阶

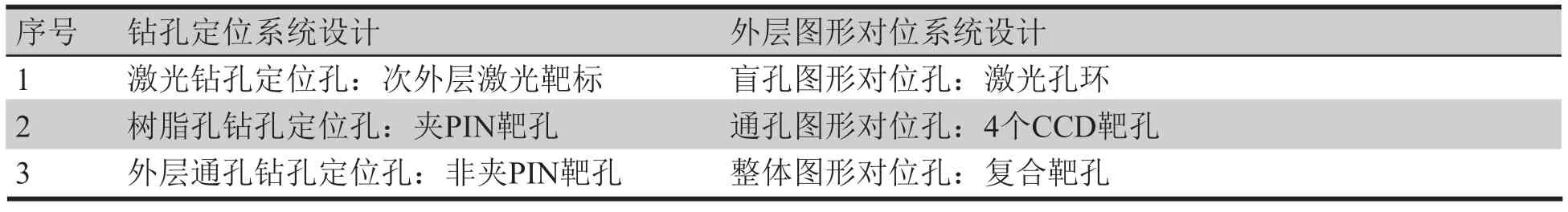

表3 外层盲孔/通孔对位系统设计规则

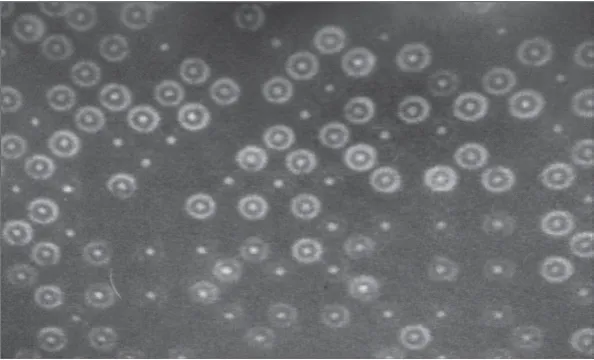

HDI产品的要求,产品切片及X-Ray如图4、图5。

图4 对准切片图

图5 钻孔后X-Ray图

3.3 非对称压合板翘曲控制

3.3.1 工艺难点

此板L1-2和L2-3层为了满足耐电压的要求,介质厚度设计必须要超过0.4 mm,根据客户的要求,L1-2层介质厚度为0.65 mm,L2-3层介质厚度为0.89 mm。而与L1-2和L2-3层对称的L9-10和L8-9层为了满足任意互联的设计,只能使用激光盲孔的方式制作,由于激光盲孔都是叠孔设计,必须要保证激光盲孔的填平度≥90%,激光盲孔最佳孔径为0.1 mm,而激光盲孔的厚径比必须要<1:1,最佳值为0.8:1,因此,L9-10和L8-9层介质厚度均为0.07 mm。由于压合叠够设计不对称,按照普通对称结构的生产参数和资料,以及生产工具将会导致板子严重翘曲;此外,本产品内部有铜、无铜区残铜率相差大,易造成填胶不良,导致板翘曲。

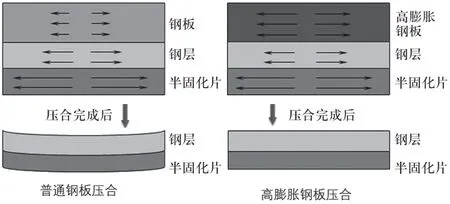

3.3.2 改善方案

为了改善本产品的板翘曲问题,分别做如下的优化:与客户沟通,在不影响信号传输的前提下,针对无铜区域添加假铜,平衡每层线路的残铜率;使用高膨胀系数钢板与待压合板直接接触,其膨胀产生的“拉力”大于普通钢板产生的拉力,这样以来,可以促进待压合板材得到更好的延展,有利于充分压合填胶,增大板子的舒张力度,防止压合板曲问题,压合时的受力示意图如图6。调整压合参数,热压时降温段继续保持高压段时间20 min,相应降压段时间减少20 min。冷压段时间增加45 min。测试后,全检板曲,针对板曲超标的板子,进行返压,返压参数175 ℃压合2 h,冷却过程中降温速率低于5 ℃/min,以释放内应力,通过使用调整后的压合参数,板曲完全可以满足0.75%的要求。

图6 钢板对压板翘曲影响

3.4 高纵横比孔金属化

3.4.1 难点描述

此产品的贯通孔最大厚径比达到13:1,并且要求孔铜厚≥25 μm,因此孔金属化制作难度比较高,主要难点包括:受高纵横比以及高频板材对水表面张力的影响,孔壁无法对药水提供均匀良好的附着力,故采用传统化学除钻污,容易产生除钻污不足。目前业界针对高频高速板料比较常用的除钻污方式是等离子除胶+化学除胶,但针对不同的板料和不同的产品结构,需要确定最佳的等离子参数;纵横比高,孔内容易产生气泡,阻碍药水流通,容易导致沉铜不良,产生孔无铜;由于高纵横比的限制,采用传统龙门线板电,深镀能力达不到要求,难以达到均匀性要求。

3.4.2 改善方案

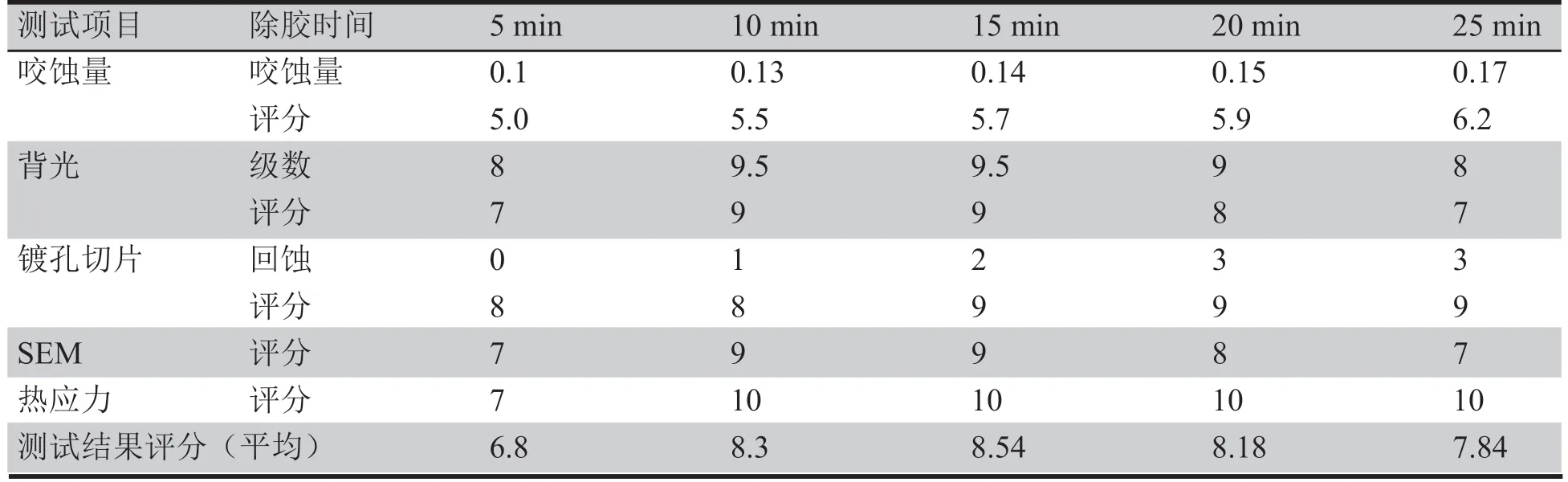

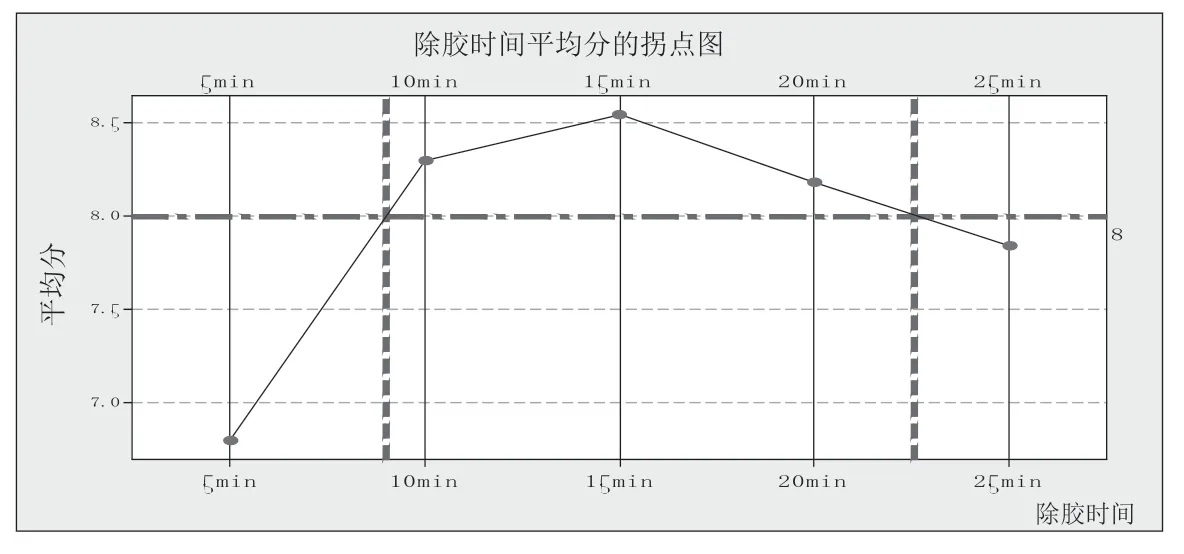

除钻污工艺改进:沉铜前分别进行等离子除钻污1次和化学除钻污1次,确保除钻污效果。等离子除钻污方法中起作用的主要是正离子和自由基粒子,不受孔径、孔深及板材的限制,对不同位置能提供均匀良好的蚀刻速度,除钻污效果更好。由于目前的等离子设备功率、以及各种气体的配置比例都已经相对比较成熟,因此,几种气体的配置比例不做调整,主要是通过调整等离子除胶的时间来确定最佳的等离子除胶量。根据此板子的板厚和厚径比,通过除胶拐点试验研究确定此产品等离子除胶的最佳时间参数(见表4)。

表4 不同参数除胶实验结果

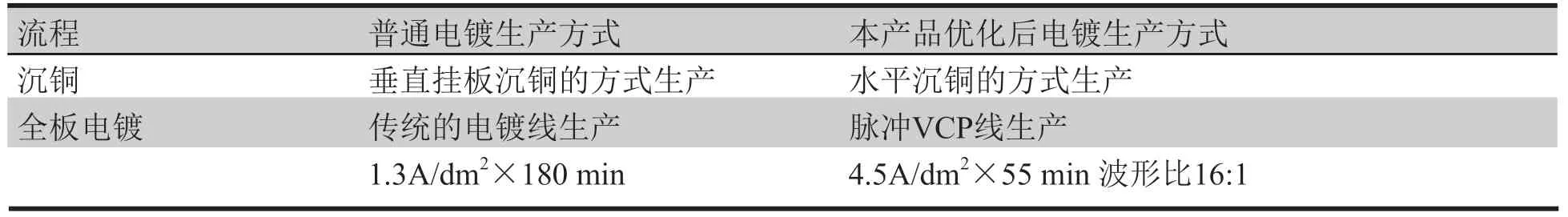

运用Minitab对不同除胶时间测试结果进行分析(如图7)得到等离子除胶时间拐点分别为9 min和22 min,最佳除胶时间为15 min,除胶时间工艺范围为9 min~22 min。沉铜采用水平沉铜线生产,水平沉铜通过涌流设计的喷流设计方式,增加了沉铜药水的贯穿能力,更有利于深孔内药水的充分交换,提高微孔的贯孔效果。

全板电镀采用脉冲VCP(垂直连续电镀)线生产,与普通的电镀相比,可以大大缩短电镀时间,不仅可以提高生产效率和降低生产成本,并且还可以在提高深镀能力的同时,提高孔铜厚度及板面铜厚的均匀性(见表5)。

图7 不同参数除胶实验Minitab分析

表5 沉铜板电优化方案

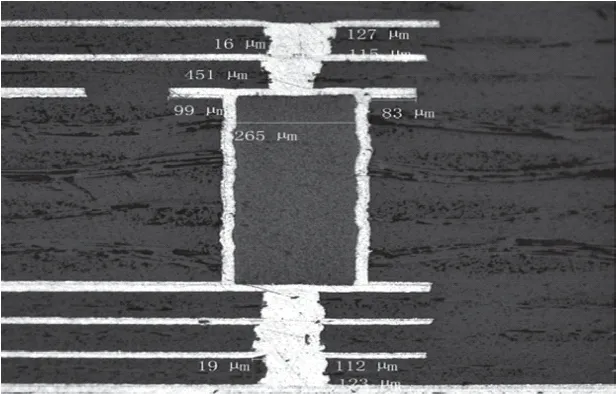

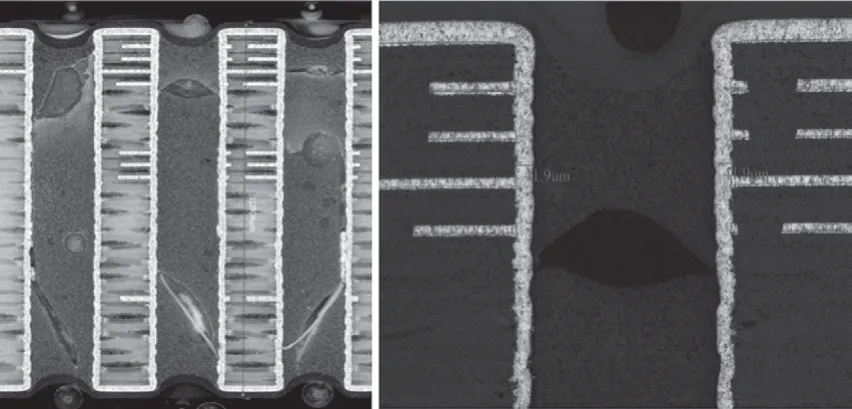

经切片确认(图8),本电镀优化方案可以很好的解决高频板料去钻污的问题,也可以保证孔壁粗糙度≤25 μm的要求;通过孔口铜厚和孔中间铜厚的对比,使用脉冲电镀深镀能力可以达到90%以上,很好的保证孔口和孔中间的孔径一致性。

图8 电镀参数优化后孔切片

3.5 精细线路制作

3.5.1 难点描述

此产品电镀铜在满足孔铜要求的情况下,外层表铜厚度将会达到45~55 μm(要求外层最小铜厚≥35 μm),因此外层线路最小线宽/线距为0.07/0.076 mm制作为一个难点。此外,精细线路的制作难点还包括:板面粗糙度对附着力的影响,干膜厚度、贴膜、曝光、蚀刻对开短路的影响,板面铜厚均匀性对线路蚀刻的影响。

3.5.2 改善方案

针对精细线路实现动态补偿和分段补偿,保证线宽补偿25~45 μm,最小线距为50 μm,解决线路分布对蚀刻侧蚀的影响。

对于线路前处理,采用磨刷的方式来处理铜面,会出现定向的擦伤,有耕地式的沟槽、铜面划痕,不适合精细线路的制作;而采用超粗化(微蚀)的方式,不能保证铜面胶渍、油污、铜瘤和凹痕等缺陷的处理。本研究采用磨刷+化学微蚀的前处理方式,不仅可以保证铜面的粗糙度满足精细线路的制作要求,并且也可以有效去除铜表面的胶渍、油污、铜粒等会导致精细线路开路报废的缺陷。

使用25 μm干膜及湿法贴膜,增强铜面与干膜的结合力,曝光使用LDI(激光直接成像)机,曝光能量控制在6~6.5级,显影压力0.14 Mpa(20 Psi)、显影速度1.6 m/min,避免内层开路等品质不良问题。

采用真空蚀刻设备,扇形喷头,蚀刻过程中将密集线路面朝下放置,避免“水池效应”导致的蚀刻均匀性问题,提高线路的精准度。

4 总结

本产品为一款整体10层HDI板,包含高频、高阶叠孔、非对称结构压合、精密线路、高纵横比电镀等要求,通过系统研究和探索,有效地解决了高阶HDI叠孔对位、不对称压合结构板翘曲、精密线路制作、高纵横比孔壁金属化等技术难题。