车用PCB的高低温冲击测试技术

2020-06-29严泽军

严泽军

(麦可罗泰克(常州)产品服务有限公司,江苏 常州 213031)

0 前言

随着汽车智能化的发展,汽车的电子化水平日益提高,汽车电子的快速增长带来相应车用印制电路板(PCB)需求量的快速增长。汽车电子市场很大程度上由世界知名汽车零部件厂商德尔福、采埃孚、博世、大陆等巨头占领,PCB企业要想成为这些企业的合格供应商,首先要通过这些企业的认证测试。我公司是汽车电子企业授权的第三方检测机构,从事车用PCB相关性能的检测。根据以往的检测结果,高低温测试是比较难通过的一项测试,一次通过率大约在50%左右。有些PCB企业技术人员对该项测试比较困惑,找不到改善的方向。现根据我公司在高低温冲击试验中累积的大量经验,归纳了一些高低温冲击测试的样品要求、预处理条件、测试条件、测试方法、评价要求、失效原因以及改善对策。希望可以供板厂参考,做好提前改善,节约公司的测试成本。

1 高低温冲击测试原理和技术特点

高低温冲击试验是一个加速试验,可作为其产品改进的依据或参考。其原理是在温度急剧变化时,由于热胀冷缩效应引起交变应力,造成材料开裂、接触不良、性能变化等现象,适用的对象包括金属、塑料、橡胶、电子等材料。PCB在高温和低温的循环中,受到层压材料的热膨胀系数(CTE)给镀通孔加压,使镀层发生断裂。

车用PCB的高低温冲击测试的技术特点:

(1)测试样品必须先做3次无铅回流焊处理,而普通电子产品不需要。

(2)测试样品的性能要求至少达到IPC相关规范的3级要求,有些要求比IPC的相关规范更加严格。

(3)测试时间很长,测试周期需连续运行至少500 h,有些产品甚至需要测试2000 h,而普通电子产品一般只需要50 h。

(4)由于测试条件比较严酷,PCB企业需要筛选材料、优化工艺,甚至多次整改后才能通过测试。

2 测试标准与设备

测试标准按照:汽车零部件厂商技术规范;IEC 60068-2-14温度变化;IPC-A-600J和IPC-6012D刚性印制板的可接收条件和印制板的鉴定及性能规范;IPC-TM-650 试验方法手册(方法2.6.7.2和2.1.1)。

测试设备有:高低温冲击箱、回流焊炉、切片研磨机和金相显微镜。

3 测试样品准备

3.1 测试样品要求

一般每个型号(材料)需要5~10块测试样品,每块测试样品包含多个测试单元,每个测试单元由孔和导线组成的链状结构网络(见图1)。

图1 高低温冲击测试样品

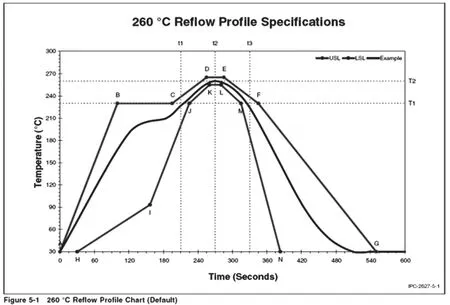

每个汽车零部件厂商对测试样品、品质要求都有详细的技术要求,PCB企业的工程技术人员首先要仔细阅读、消化这些技术资料,制定样品制造方案,然后再进行样品的制造。制作过程中还要根据汽车零部件厂商的技术规范要求对制程参数进行优化调整(如:为减小孔壁粗糙度需要对钻孔参数进行调整、为提高孔铜质量需要调整电流密度和电镀药水浓度),品质保障部门对照技术要求严格对测试样品进行检验。这些技术规范要求测试样品的性能要求至少要达到IPC相关规范的3级要求,表1是某汽车零部件厂商A对接收态测试样品金相切片的要求,所有测试样品只有符合了这些要求方可作为高低温冲击测试的样品。制作、检验完成后放入干燥剂进行真空包装。

表1 PCB的质量要求(金相切片)

3.2 样品预处理

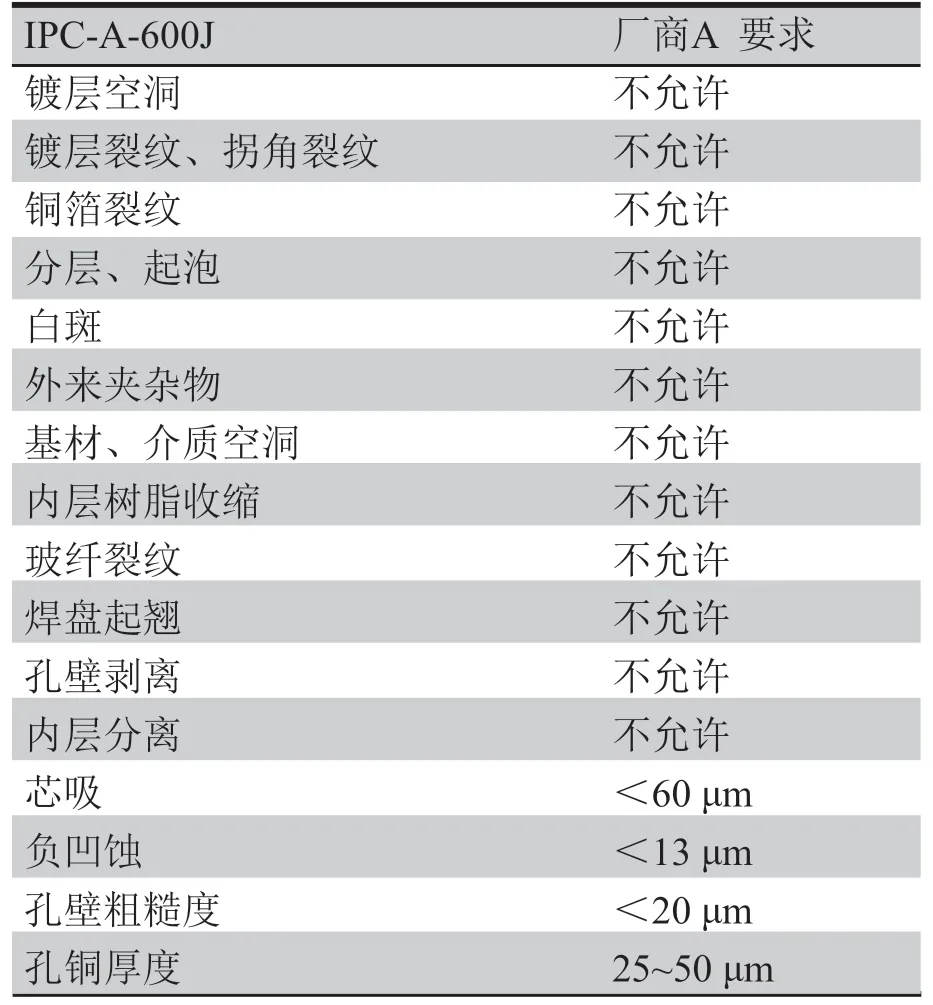

根据汽车零部件厂商提供的温度和时间要求设定参数,在制作测试样品时多备1块样品用于回流焊曲线调试,确定所调曲线参数符合要求后将样品进行规定次数的回流焊处理。

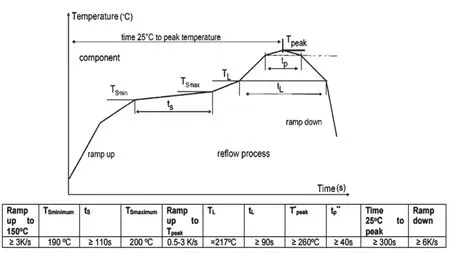

IPC-TM-650方法2.6.7.2和IEC 60068-2-14标准规定高低温测试前不需要做预处理,而汽车零部件厂商要求高低温冲击测试前测试样品必需先做3次无铅回流焊处理(由于回流焊峰值温度远高于材料的玻璃化转变温度。PCB中的有机材料开始降解,CTE也会随着时间的增加而增大,从而 增加了通孔的应力,减少了通孔失效所需的循环数),并且升温和降温速率都比IPC-TM-650方法2.6.27的要快得多(如图2和图3所示),使材料在玻璃化转变温度前发生快速膨胀和收缩变化,因此选用高Tg和低Z轴膨胀系数的材料可减小对通孔的应力破坏。

图2 汽车零部件厂商A回流焊参数

图3 IPC-TM-650方法2.6.27回流焊参数

4 测试方法、评价和失效原因

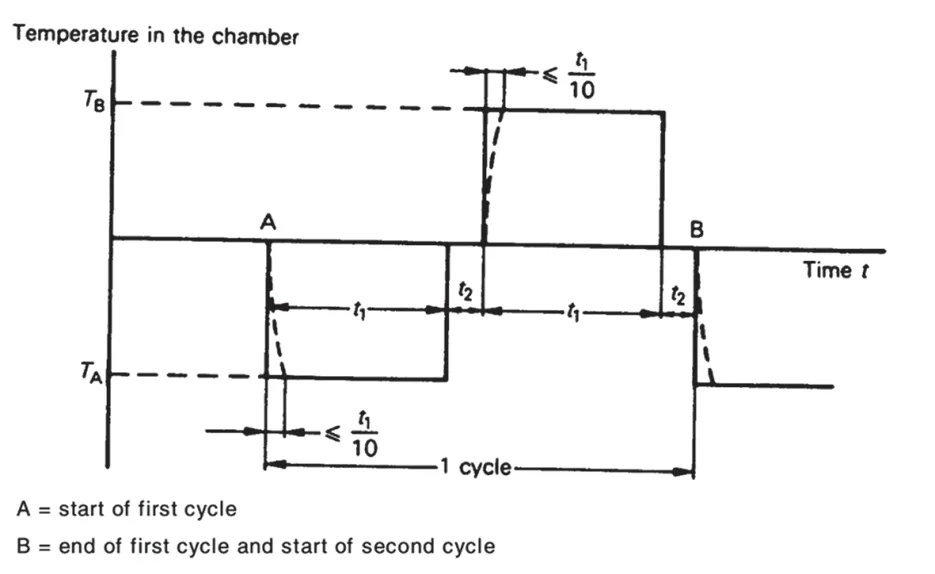

4.1 测试条件

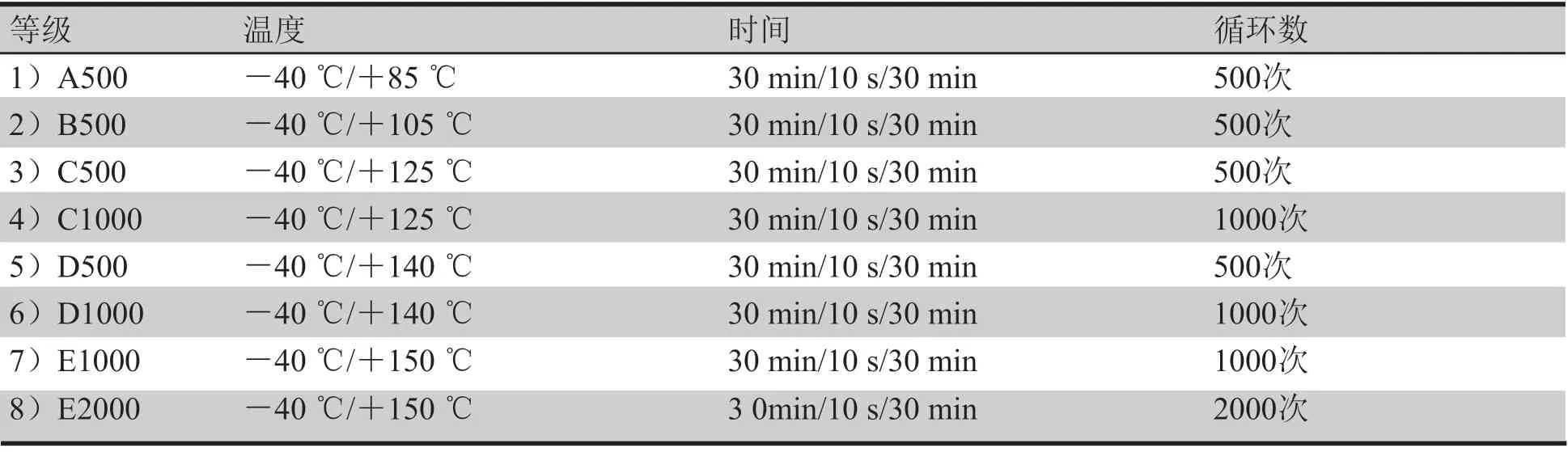

根据PCB的功能和使用环境,汽车零部件厂商把高低温冲击测试条件分成若干个等级。如某汽车零部件厂商A把高低温冲击测试条件分成8个等级(见表2),PCB企业根据自身能力申请某一等级的条件进行测试,一般产品通常会被要求做C1000或D1000等级的测试。

4.2 测试方法

测试前需按规定对高低温冲击箱进行检查和保养,试运行至少2个循环以上,运行曲线符合要求方可进行正式测试(TB温度在设定值的±2 ℃内,TA温度在设定值的±3 ℃内,2个极限温度间传输时间t2≤10 s,高温和低温的浸泡时间符合要求)。将测试样品垂直固定在支架上,每块样品放置的间距大于13 mm,样品的放置方向应该与箱体内空气流动方向平行。根据产品测试等级要求,对高低温冲击箱进行参数设置。测试过程应定期检查设备运行是否正常,温度曲线是否符合要求。由于测试周期很长,对冲击箱的可靠性要求很高,德国伟思(WEISS)的冲击箱在控温精度,转换速度和可靠性方面都有很好的表现(见图4)。

图4 高低温冲击温度循环曲线

4.3 测试评价

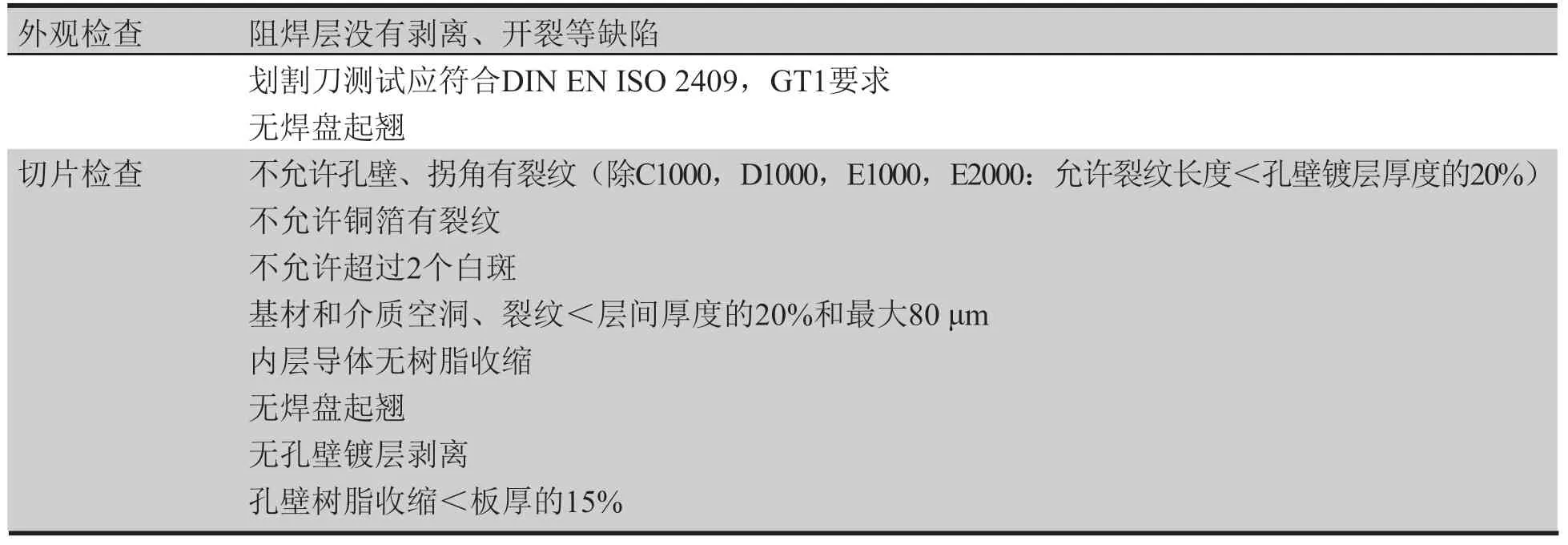

当达到规定测试循环数后及时取出样品,按照汽车零部件厂商要求(如表3)对所有样品分别进行外观检查和切片检查。只要有一个条款不符合要求,高低温测试结果就判定不合格。

表2 高低温冲击测试条件

表3 厂商A 对高低温冲击后样品质量要求

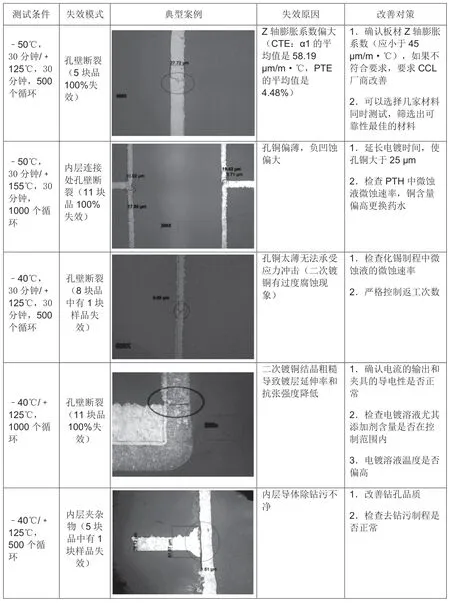

图5 高低温冲击测试失效原因

4.4 失效原因分析

从以往的检测结果来看,失效模式主要是孔壁镀层断裂(占比大约在96%以上),其次是内层导体和孔壁分离或夹杂物(占比大约在2%左右)。镀层异常和板材质量是导致镀层在高低温冲击测试后出现断裂的主要原因,典型案例和失效原因如图5所示。

5 总结

对于汽车用PCB的制作,材料的选择是非常重要的一个关键因素。如果选材不当,即使制程各个环节都没有问题,也仍然无法通过高低温冲击测试。目前常用的是FR-4材料,以往测试数据显示高耐热性(高Tg)和低热膨胀系数(Z-CTE)的材料能取得很好的测试结果。根据测试的温度和时间,一般选择材料的Tg点温度比测试条件高温的温度至少要大20℃以上;高Tg的材料Z-CTE在Tg点前应小于45 μm/m·℃。

PCB制程控制是能否通过测试的另一个关键因素,主要的质控点有压合(压合后板材要充分固化,一般△Tg应小于3℃)、钻孔(孔壁粗糙度)、PTH(去钻污、负凹蚀、化学镀铜)和电镀铜,电镀铜的品质尤为重要,电镀铜拥有优良的延伸率和抗张强度才能承受测试过程中的应力冲击。PCB企业应侧重于镀层的延展性测试、镀层结晶异常分析以及研究不同光剂含量和药水污染水下对镀层的可靠性影响。某PCB企业研究表明,采用长周期、较低电流密度(1.5 A/dm2~1.8 A/dm2)、中等含量添加剂、高酸低铜以及低有机污染的电镀液有利于提升电镀铜的延伸率和抗张强度。