印制电路板制程中在线退锡液回收利用的实践

2020-06-29尹张强杨颖颖邱成伟李小海

尹张强 杨颖颖 邱成伟 李小海

(惠州中京电子科技有限公司,广东 惠州 519029)

0 前言

印制电路板生产中,通过剥锡液循环再生利用,降低生产成本、实现清洁生产。与直接卖废剥锡液相比、使用在线剥锡液回收可以给印制电路板厂带来明显的利益增长。

1 在线剥锡液回收系统

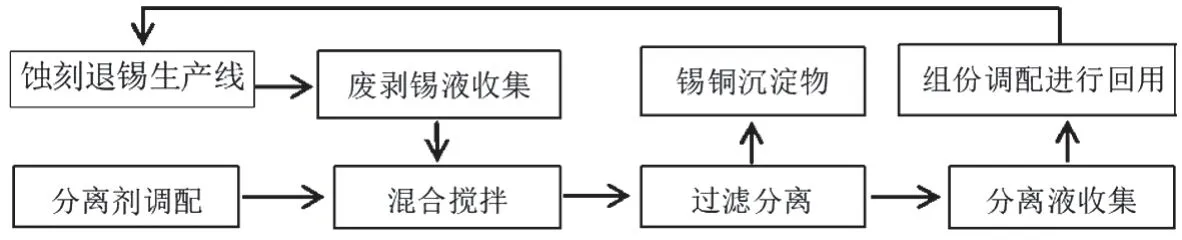

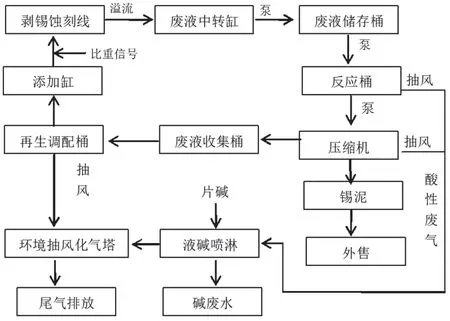

1.1 回收工艺流程

流程见图1。

图1 剥锡液回收工艺流程

1.2 回收系统组成

剥锡液回收系统由三部分组成:锡铜提取系统、再生液分离系统、再生液调配系统。

(1)锡铜提取系统:首先将收集到的废剥锡液进行锡、铜分离。废液之所以速度和活性下降,是因为其药液中的外来金属离子的增加,因此将外来金属离子与废液分离为本工艺的重点实施步骤之一。实现分离外来金属离子,降低其在废液中的含量,重新提高剥锡液的活性以及溶铜能力是锡铜分离的目的。其步骤包括:锡铜分离剂及废剥锡液的加入,在反应桶中加入锡铜分离剂和废剥锡液,添加后开动搅拌(加入分离剂的量一般小于完全反应的总量)使其充分反应;将反应完全的药液泵入过滤器或压滤机中使其固、液分离,得到降低锡铜离子的再生液,滤出来的锡泥可以当产品销售或进行深加工。

(2)再生液分离系统:将降低锡铜金属离子的废液泵入分离缸中,进行澄清分离。

(3)再生液调配系统:澄清后的退锡再生液参数存在一定的差异(如硝酸浓度、铁含量等)不能直接用于退锡,需对其进行组份调节以保证其退锡效果组分调节有:护铜剂、光亮剂等;参数调节有:酸度,铁离子浓度等。

1.3 回收系统工作

(1)原有回收处理状况:剥锡生产线1条,PCB产量40 000 m2/月,剥锡液耗用量25吨/月,剥锡废液送外协单位处理。

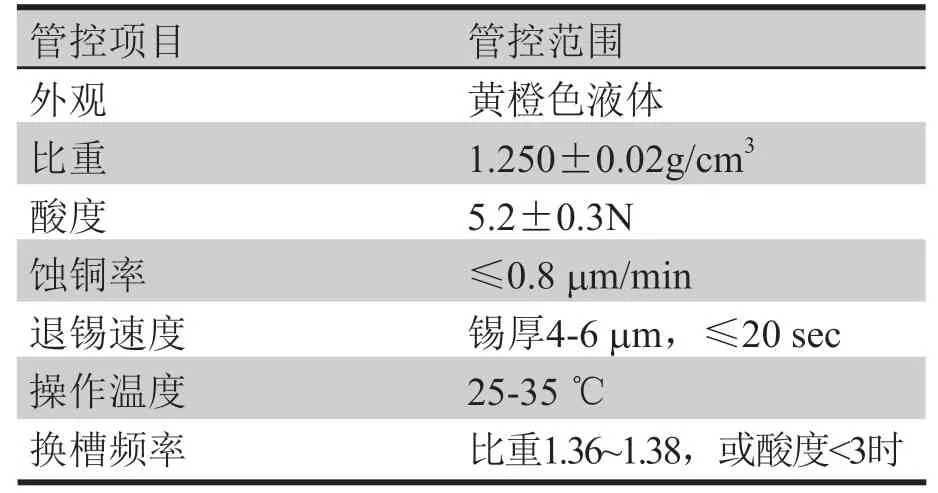

(2)在线回收系统工作时,只需在退锡工序的设备的溢流排出口或排放口接一管道直接将废液引入再生循环设备中,通过再生系统处理后,经过自动添加系统循环回到退锡工序,整个系统为无排放封闭式循环运行。控制再生液参数见表1。

表1 再生液工艺参数

1.4 回收再生技术特点

(1)循环再生系统采用无损分离技术将退锡液中的锡铜离子分离出来,分离过程不破坏退锡液成份。整个处理过程没有产生有害杂质。可以将100%以上的溶液循环使用,减少了污染物排放,减少了剥锡液原材料(硝酸、硝酸铁、稳定剂等)的消耗。

(2)循环再生系统采用陶瓷滤芯、棉芯多级过滤相结合的方法,有效解决退锡槽内杂质累积的技术难题,确保废蚀刻液进行循环再生。

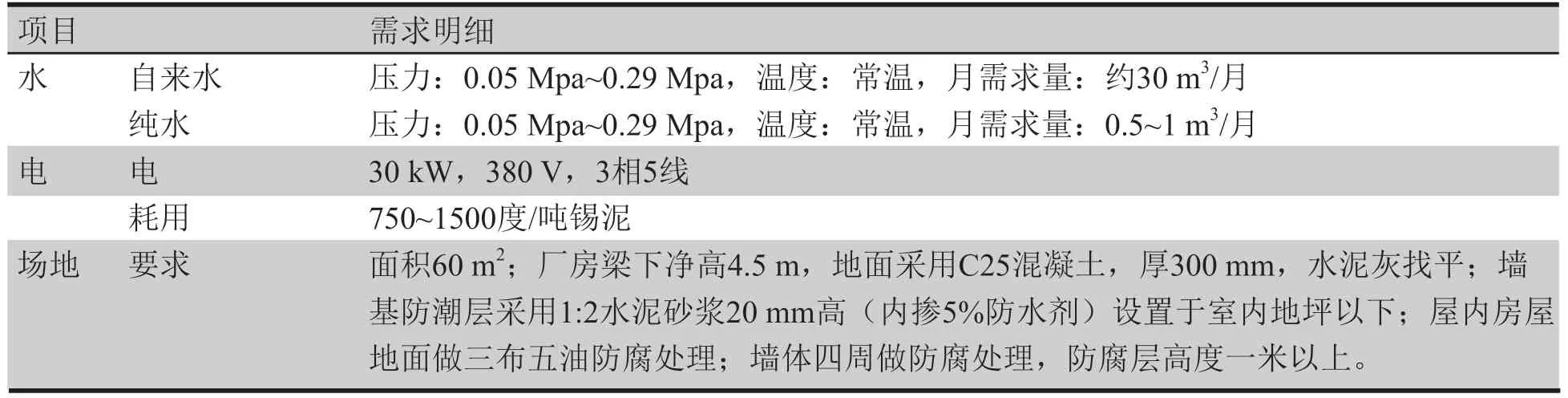

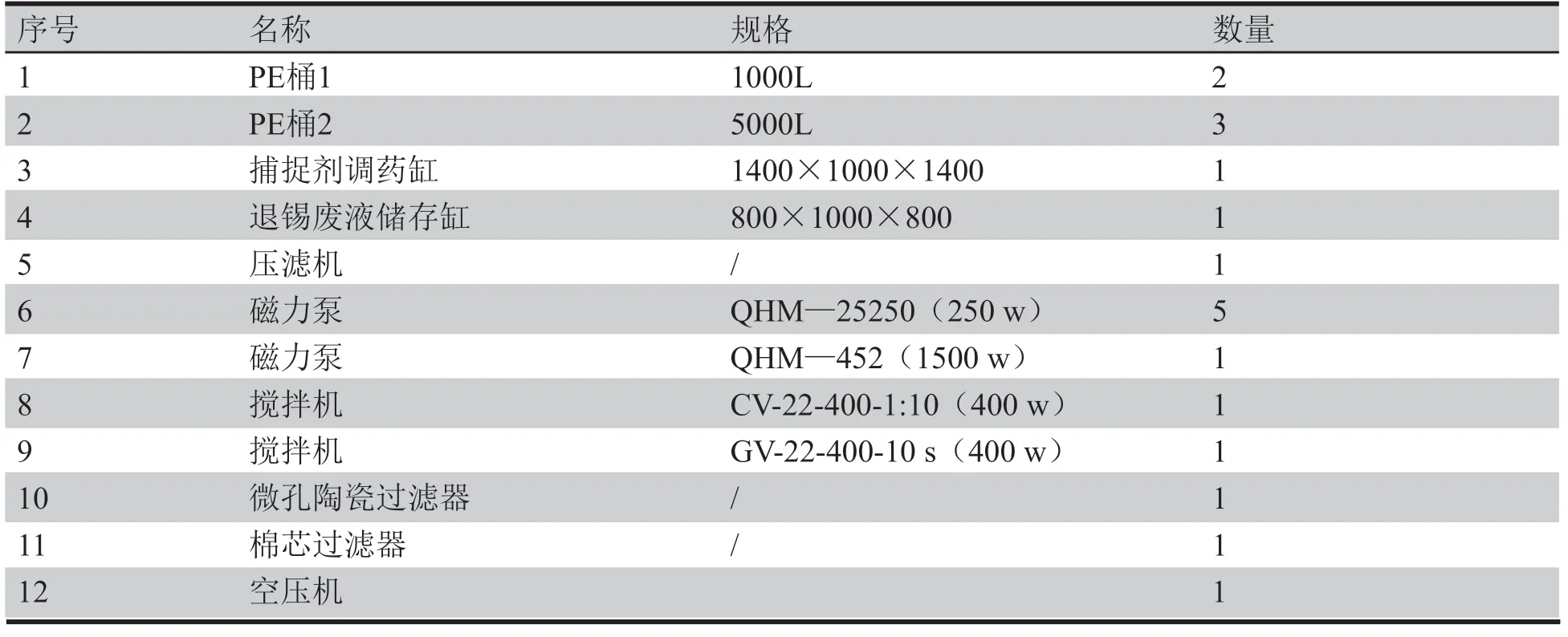

1.5 设施需求

水、电、场地需求见表2,设备需求见表3。

2 在线回收实践

2.1 回收再生工艺原理

退锡废液回收利用工艺是往退锡废液中加入沉淀剂、助沉剂和絮凝剂等,使废液中的金属离子以沉淀形式存在,经过固液分离装置将金属沉淀和上层清液进行分离,沉淀可直接卖给冶炼厂冶炼得到单质锡,滤液进入再生液存储和调配模块,将滤液进行成分调节,使其各项指标达到生产所需的要求,此时可以称为再生子液,通过比重控制自动添加返回至退锡生产线使用,从而实现资源的循环利用及废液的零排放。

表2 剥锡液循环再生对水、电、场地需求

表3 剥锡液循环再生设备清单

2.2 回收再生工艺流程

退锡废液处理工艺主要有以下四个组成部分:(1)沉淀模块;(2)固液分离模块;(3)再生液储存及调节模块;(4)尾气及尾液处理模块。具体流程如图2。

(1)沉淀模块:沉淀模块主要是在退锡废液中加入沉淀剂和絮凝剂,使废液中的金属离子和沉淀剂反应生成沉淀。加入的沉淀剂是锡、铜的共沉淀剂,这种方法可以实现废液中的锡、铁、铜的选择性分离,且沉淀后的上清液基本不改变退锡废液中有效退锡成分,只需要稍微补充少许成分就能恢复退锡的效果。

(2)固液分离模块:经过沉淀模块处理后的退锡废液需要经过分离装置如压滤机将金属沉淀和上层清液进行分离,沉淀可直接卖给冶炼厂冶炼得到单质锡,滤液进入再生液存储和调配模块。

(3)退锡液储存及成分调节模块:退锡液储存及成分调节模块,将已沉淀后的低含量金属离子的退锡废液进行成分调节,使其各项指标达到生产所需的要求,此时可以称为再生子液,通过比重控制自动添加返回至退锡生产线使用,从而实现资源的循环利用及废液的零排放。

(4)尾气及废液处理模块:退锡废液处理工艺整个过程中产生的酸性废其气通过抽风系统进入到尾气处理装置中处理达标后排放;整个系统运作过程产生的废水则加入碱性物质如生石灰、纯碱、片碱等进行中和,达标后排放至废水处理站。

图2 退锡废液处理流程

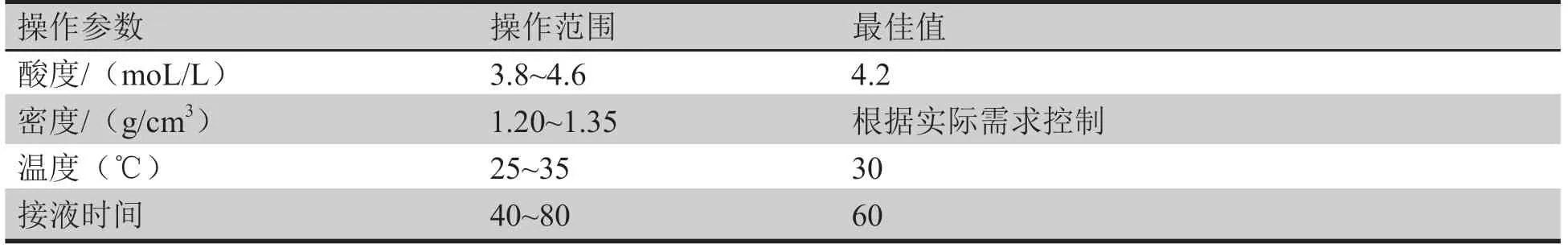

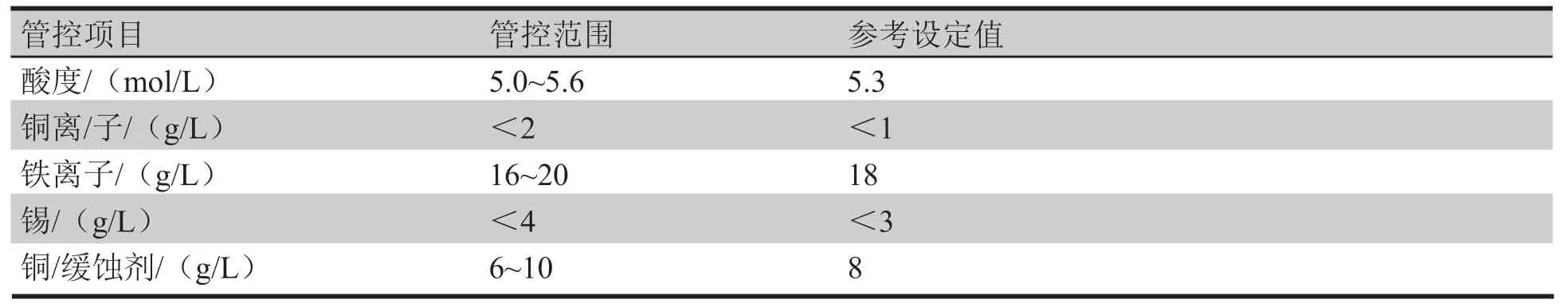

2.3 剥锡工作液和再生子液控制参数

相应参数见表4、表5。

表4 剥锡工作液参数

表5 再生子液控制参数

2.4 操作过程

(1)开机前检查中转缸、存储桶、反应桶、化气塔的液位是否正常;

(2)开启各泵浦进出口阀门,检查各管道是否畅通,各个连接处是否有漏液等问题;

(3)开启各泵浦电源并启动,开启化气塔风机;

(4)检查各缸泵浦、风机是否运转正常(要求电机运转无异响),检查各缸液位是否正常;

(5)开启反应桶内搅拌机并开启曝气装置,搅拌30 min后开始投加沉淀剂和助沉剂,继续搅拌1 h后,加入絮凝剂,再继续搅拌30 min,关闭搅拌机和曝气装置,静置4~6 h;

(6)开启反应桶后的泵浦,将桶内上清液收集至滤液收集桶后,再将底层含金属泥的浊液抽至压滤机进行压滤,压滤后的滤渣进行集中收集,滤液则进入到滤液收集桶;

(7)开启滤液收集桶后的泵浦,将桶内的滤液抽到再生液调配桶至要求液位,按照化验结果进行补加硝酸、硝酸铁、铜缓蚀剂等成分调配成为标准再生添加液,再通过比重控制回到退锡生产线。

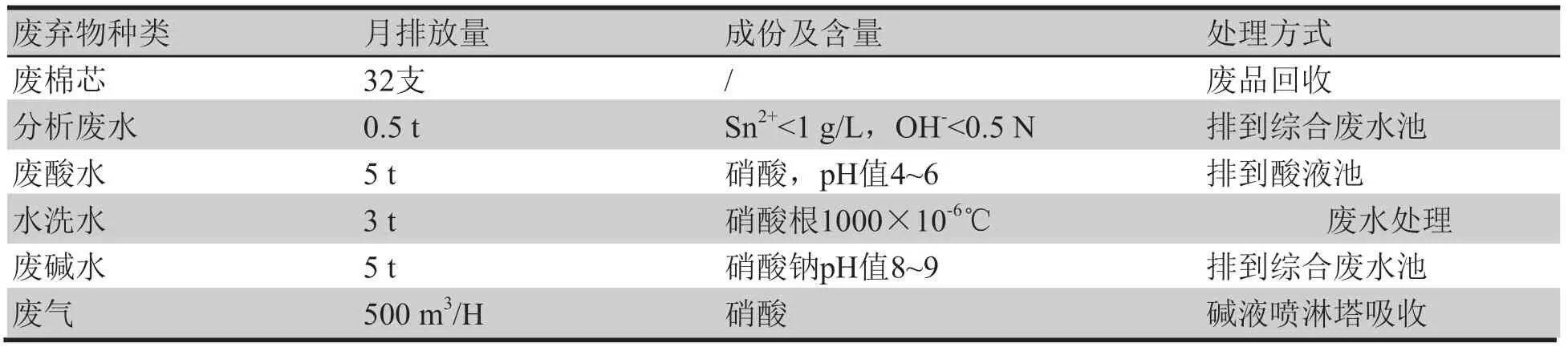

2.5 废气、固、液、噪音等排放及处理

反应桶在反应的过程,会有硝酸挥发现象,可通过抽风收集后进入碱液喷淋吸收后达标排放。喷淋塔中的水控制pH值在8~10之内,当硝酸与碱中和时,喷淋水的pH值不断降低,当pH值降至8时,通过pH自动控制添加调配好的氢氧化钠溶液调节pH到10继续吸收处理硝酸,如此循环工作。尾气再经总废气处理中心后达标排放。

废气、固、液等排放成分及数量如表6所示。

表6 剥锡废弃物处理

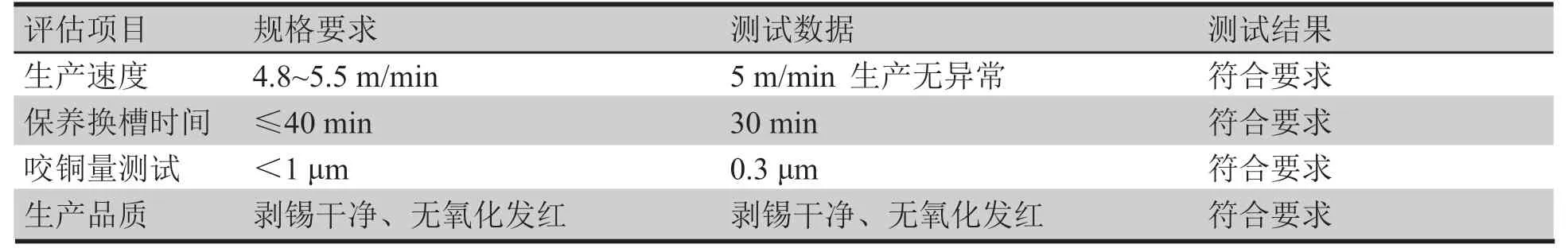

表7 退锡生产条件和效果

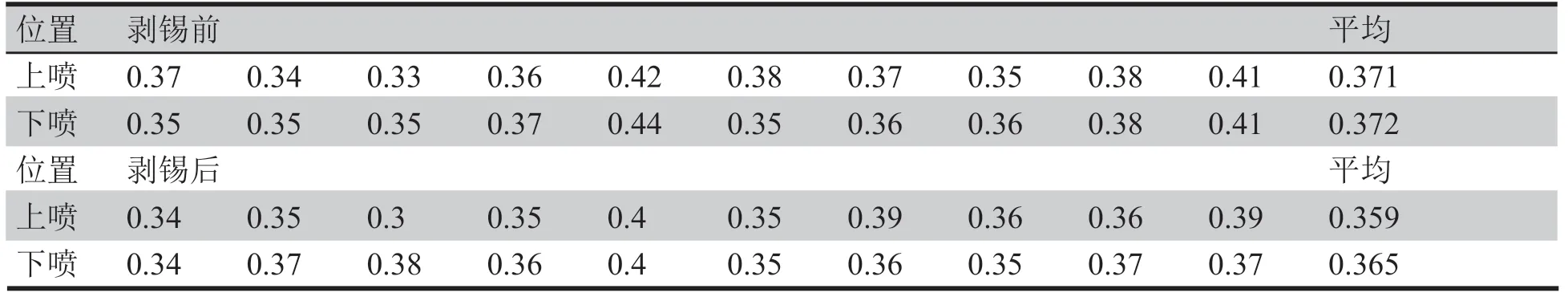

表8 生产板咬铜量测试数据(单位:μm)

3 在线回收效益

3.1 项目收益计算

(1)现有模式收益:

32吨×60 kg/吨×145元/kg×0.75(锡泥售价折扣)=20.88万元/月(含税)

(2)原有模式收益:

32吨×60 kg/吨×145元/kg×0.55=15.31万元/月(含税)

(3)子液付费:32×2200元/吨=7.04万元/月

(4)维护成本:5万元/月

增加收益合计=现有模式收益-原有模式收益-维护成本+子液外购费用=(20.88-15.31-5+7.04)=7.61万/月=91.32万/年。

3.2 品质确认

(1)生产条件和品质见表7。

(2)生产板咬铜量测试。

咬铜量测试方法:(1)取裸铜板(覆铜板)100 mm×100 mm清洁,150 ℃烘烤15 min;(2)秤试片重量,记录为W1;(3)按正常工艺进行剥锡;(4)150 ℃烘烤15 min;(5)秤试片重量,记录为W2;(6)计算,咬铜量(μm)=(W1-W2)×220.19)/39.37。

生产板咬铜量测试数据见表8。

3.3 结论

(1)通过使用在线剥锡液回收再用,每年可以获利91.32万元;

(2)通过实际生产品质确认,使用在线剥锡回收后与原有方式比较,并未对品质造成影响。