基于ANSYS履带式挖掘机履带护罩关键装配工艺优化

2020-06-29武栋才谭志行甘蓝江

武栋才,赵 锋,谭志行,甘蓝江

(广西柳工机械股份有限公司,广西 柳州 545006)

0 前言

液压挖掘机行走系统的形式多种多样,最常见的有履带式、轮式、步履式三种。三种行走系统中,履带式行走系统具有牵引力大,接地比压小,稳定性好,爬坡能力强,且转弯半径小,机动灵活,越野性能好等优点,是挖掘机最为普遍的一种应用形式[1,2]。履带行走系统的主要功能是整机重量支撑、行走移动、短距离转场、爬坡、牵引等,其主要结构包括“四轮一带”、张紧装置、行走机构、行走架和推土装置(选配)和履带护罩[3~5]。履带式液压挖掘机行走系统结构件的主要失效形式为履带脱轨和“四轮一带”的异常磨损,其中履带脱轨约占到故障比例的30%,小型微型挖掘机的这一故障比例甚至更高[6,7]。

履带护罩作为履带式挖掘机行走系统中不可或缺的重要组成部分,对于防止履带行走系统、链轨销、支重轮等挖掘机行走系统重要部件不被异常磨损起到积极作用。闫召君、郝淑敏等人[8]在研究挖掘机行走系统履带脱轨原因时指出:未设置履带护罩是导致履带底盘脱轨的主要原因,同时合理设置履带护罩安装位置、护轨高度和宽度后,有效解决了履带底盘的脱轨问题;韩伟平、白晶等人[6]在行走装置脱轨故障分析中,通过增加履带护罩数量,消除了挖掘机直线行走时的履带脱轨现象,同时降低了行走转弯时的故障次数;王冉冉、吴金峰等人[9]在分析挖掘机行走装置部件异常磨损原因时指出:履带护罩侧面与链轨之间的间隙过大、履带护罩底面与履带板间距过大,是造成支重轮、链轨销轴等行走系统主要部件异常磨损的重要原因。

目前对于履带式液压挖掘机履带护罩的研究主要集中在履带护罩的应用上,对于履带护罩本体结构及受力情况的研究却很少,对于履带护罩在焊接、装配等工艺过程的研究更少。姚光华等人[10~13]对斗轮挖掘机的履带护罩进行了数学分析,指出履带护罩采用薄壁箱型结构,可以提升其抗弯抗扭性能,同时本体重量更轻,在工程机械上具有很重要的现实推广意义。

本文针对履带护罩在装配过程中的干涉现象,采用有限元法分析了现有结构的应力水平;设计了单因子和双因子对比试验,对履带护罩在装配过程中存在的干涉结构进行拓扑优化,确定了履带护罩关键装配工艺,采用“开U型槽+缩短悬臂”的优化方案,避免了现有结构存在的干涉问题,同时满足应力要求。

1 改进前履带护罩现状及受力分析

1.1 改进前履带护罩现状

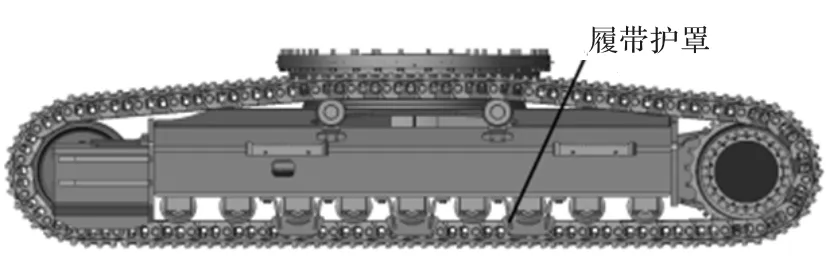

履带护罩是履带式挖掘机行走系统中不可或缺的重要组成部分,对防止履带行走系统跑偏、履带脱轨起到修正和防护作用,对于保护链轨销、支重轮等挖掘机行走系统重要部件不被异常磨损,起到积极作用。履带护罩的形式分为半防护式和全防护式两种,在实际应用中,可以根据实际工况进行选择。一般情况下,土方工况选择半防护式,如图1所示;矿山工况选择全防护式,如图2所示。

图1 半防护式履带护罩

图2 全防护式履带护罩

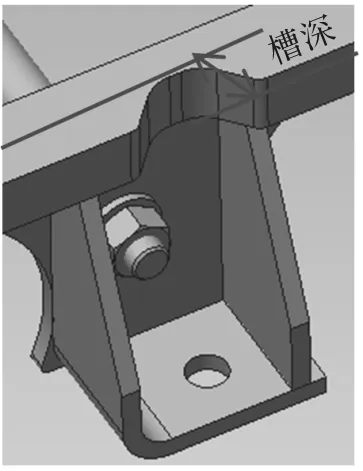

图3是某大型挖掘机使用的一款全防护履带护罩,加强筋与螺栓安装孔位置较近,在实际装配过程中,扭矩扳手和螺栓套筒与履带护罩加强筋存在干涉现象,导致装配效率较低,出现螺栓扭矩不达标的情况。

图3 履带护罩

1.2 改进前履带护罩应力分析

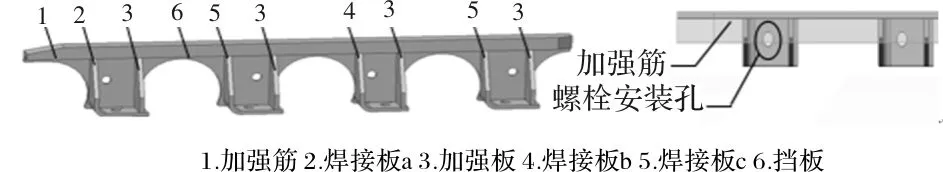

ANSYS软件广泛应用于机械工程、土木工程、材料工程、汽车制造、船舶制造、铁路交通等诸多工业领域[14~16]。运用有限元法对履带护罩进行受力分析及拓扑优化,具有重要的现实意义[17~19]。图4为履带护罩在行走架上的安装位置,将履带护罩三维模型导入ANSYS软件,并进行网格划分,材料设置为Q345,泊松比为0.3,在半侧履带护罩内侧施加一半机重载荷,进行受力分析[20~22],分析结果如图5所示。结果表明,当前状态的履带护罩受力较均匀,无明显应力集中区域,但由于扭矩扳手和螺栓套筒与履带护罩加强筋在装配时存在干涉现象,因此必须对干涉区域进行结构优化。

图4 履带护罩安装位置图

图5 履带护罩应力云图(未开槽)

2 改进措施分析

2.1 单因子受力分析-开U型槽

为了避免扭矩扳手和螺栓套筒与履带护罩加强筋在装配时的干涉问题,对履带护罩加强筋干涉区域开U型槽,槽深过大会对材料的强度产生负面影响[23~25],考虑到实际装配工艺的需要,U型槽深度最小为30 mm,开槽方式如图6所示。

图6 加强筋开U型槽

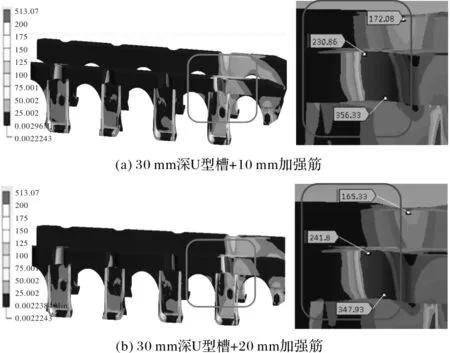

图7a、图7b分别是加强筋U型槽槽深30 mm、33 mm的应力图,分析结果显示,U型槽深度越大,应力集中越明显,并且2种方案U型槽处的应力值分别为387 MPa、426 MPa,均大于材料最大屈服强度。分析结果表明:对履带护罩加强筋干涉区域开U型槽的单因子方案,虽然解决了装配过程中干涉的问题,但同时出现了应力集中问题,即开U型槽的单因子试验,不能解决U型槽区域应力集中问题,需在开槽深度30 mm的基础上,继续叠加第二因子进行试验[26~28]。

图7 履带护罩应力云图

2.2 双因子受力分析——开U型槽+增加高度

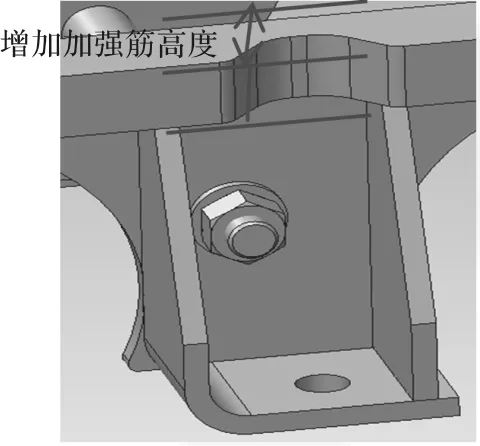

在U型槽深度30 mm的第一因子试验基础上,叠加“增加履带护罩加强筋高度”的第二因子,如图8所示,继续进行受力分析。

图8 U型槽深度30 mm+增加加强筋高度

图9a、图9b 是在U型槽深度30 mm的基础上,加强筋高度分别增加10 mm、20 mm的应力图,分析结果显示,增加履带护罩加强筋高度,并没有明显降低U型槽处的应力水平,即加强筋高度变化对U型槽处应力下降贡献有限,该处应力水平分别为356 MPa、348 MPa,应力值依然在材料最大屈服值附近。分析结果表明:“开U型槽+增加加强筋高度”的双因子试验不能解决U型槽应力集中问题。即叠加的“增加履带护罩加强筋高度”的第二因子不是改善应力问题的关键因子。

图9 履带护罩应力云图

2.3 双因子受力分析——开U型槽+缩短悬臂

在U型槽深度30 mm的第一因子试验基础上,叠加“缩短履带护罩加强筋悬臂长度”的第二因子,如图10所示。

图10 U型槽深度30 mm+缩短悬臂长度

图11是在U型槽深度30 mm的基础上,缩短加强筋悬臂长度的应力图。悬臂端面至少应防护支重轮80%长度,即加强筋悬臂端面距离支重轮中心由115 mm缩短至65 mm,再次进行应力分析。分析结果显示:槽深处应力水平明显下降,为167 MPa,与现状(无U型槽)158 MPa基本相当。分析结果说明:“开U型槽+缩短悬臂”的双因子试验避免了扭矩扳手和螺栓套筒与履带护罩加强筋在装配过程中的干涉问题,同时解决了开槽处应力集中问题。即叠加的“缩短悬臂”的第二因子是改善应力问题的关键因子。

图11 履带护罩应力云图(槽深30 mm+悬臂缩短)

3 改进措施分析

图12所示为全防护履带护罩结构优化方案应力图。由图12可以看出改善前履带护罩与不同优化方案的应力水平,改善前履带护罩无应力集中问题,但扭矩扳手和螺栓套筒与履带护罩在装配过程中的干涉问题必须改进;随着履带护罩干涉部位U型槽的槽深逐步加大,履带护罩的应力集中问题越来越明显;在开U型槽基础上,逐步加厚履带护罩加强筋,应力集中问题并没有得到有效改善;在开U型槽基础上,缩短履带护罩悬臂长度,U型槽的应力水平快速降低,达到了与改善前基本相当的状态。

图12 全防护履带护罩结构优化方案应力图

4 结束语

本文针对履带式液压挖掘机全防护式履带护罩在装配过程中,扭矩扳手和螺栓套筒与履带护罩的干涉问题,设计了单因子和双因子对比试验,并对多种优化方案进行受力分析,分析结果表明:履带护罩关键装配工艺采用“开U型槽+缩短悬臂”的优化方案,避免了现有结构存在的干涉问题,同时满足应力要求。