车载集装箱翻转装置的设计与分析

2020-06-29刘浩然朱京明

刘浩然,朱京明

(1.西南大学含弘学院,重庆 400715;2. 五邑大学智能制造学部, 广东 江门 529030;3.山东交通学院工程机械学院,山东 济南 250023)

0 前言

集装箱运输于20世纪中叶出现,随着全球经济的发展、世界各国贸易量的增加而逐渐发展,在经过了半个多世纪的发展后,集装箱运输成为了覆盖全球最广且最重要的运输方式之一[1]。 在集装箱装载散货时,为了提升效率一般要把集装箱竖直立起,并通过输送带将散货运输到集装箱中。要实现集装箱的翻转,传统上,需要先通过起重装置将集装箱从运输车辆上卸下并放置在翻转装置上进行固定在进行相应的翻转作业[2]。

美国的Bushman公司是世界上生产种类最丰富的翻转装置,主要有CL型、L型以及其他可以依据操作对象定制的翻转装置[3]。美国Life Product公司研制的L型翻转装置,主要应用于小型设备的翻转,更在液压式翻转装置的基础上研发了电力驱动式、可移动式等多种翻转装置[4]。国内翻转装置的起步较晚,研发及其制造方面与国外的先进水平存在一定的差异,凯峰集团研发的多种类型集装箱专用翻转机在行业内处于领先水平[5]。

1 集装箱翻转装置的结构设计

基于可控机构[6-12]相关原理设计的集装箱翻转装置是典型的平面五杆机构,机构简图如图1所示。集装箱翻转装置的基本组成包括底座、机架、主动杆、从动杆1、从动杆2、滑块等。该机构在工作时的主要动作分为翻转动作和复位动作。翻转动作的工作原理:主动杆顺时针旋转,滑块配合主动杆的动作向远离主动杆的方向滑动,待到主动杆以及从动杆1皆到达操作所要求的位置时所有构件停止运动,完成翻转动作;复位动作的工作原理:主动杆逆时针旋转,滑块配合主动杆的动作向靠近主动杆的方向滑动,待到各构件回复到原来位置时动作停止,完成复位动作。

图1 集装箱翻转装置机构简图

2 集装箱翻转装置的力学分析

2.1 机构力学的简化

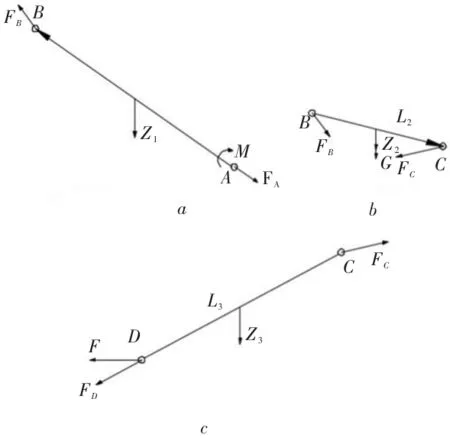

集装箱翻转装置在工作时各构件的运动速度较小、速度的变化也较小,因而在进行静力学计算时可以忽略结构本身的惯性力和转动惯量;而此机构主要为钢结构,各构件自身的重力较大,因此在进行静力学计算时结构本身的重力不可忽略。在此机械结构中,各铰孔的摩擦力与各构件所受的其他力相比远小于其他力,因此在受力分析中将忽略各铰孔的摩擦力。集装箱翻转装置的受力情况如图2所示,并根据此机构的工作特点、结构情况进行力学简化,各构件受力分析如图3所示。

图2 机构受力分析

图3 机构受力分析

2.2 刚体动力学求解

根据图3,利用达朗贝尔原理建立该翻转机构动态静力学简化模型用式(1)表示。

(1)

将式(1)整理成矩阵形式,即

[A][B]=[C]

(2)

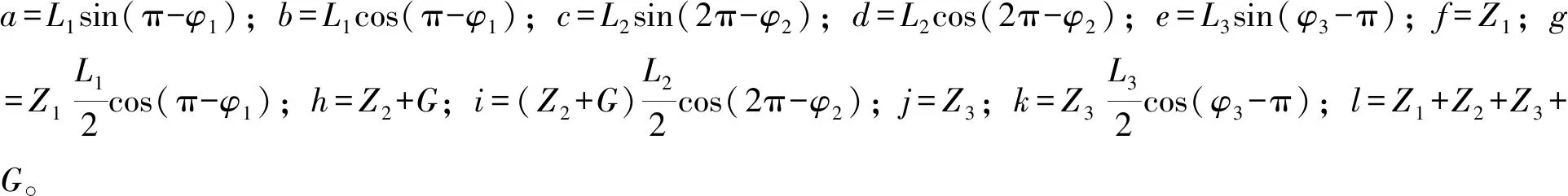

式中,

[B]=[FAx FAy FBx FBy M FCx FCy FDx FDy F]T

将式(2)两边同时左乘[A]-1,就可以得到[B],即作用在各铰点的约束反力、主动杆L1的驱动转矩M和滑块的驱动力F的解:

[B]=[A]-1[C]

(3)

通过上式即可求得翻转机构各铰点的铰点力及驱动力,为翻转机构进一步功率预估打下基础。

3 集装箱翻转装置运动学仿真

3.1 位姿仿真

建立该种集装箱翻转装置三维模型,并进行运动学仿真,集装箱翻转装置的初始位姿如图4所示,经过一系列的运动完成翻转动作如图5所示。

要实现图4到图5的动作可以通过两种工作方式。第一种工作方式:主动杆L1先进行逆时针转动,同时滑块向靠近A点的位置缓慢滑动,此时,两主动件所配合完成的动作将使翻转架以及集装箱做提升运动,待到主动杆L1到达指定位置,主动杆L1锁闭不动,此时滑块再向远离A点的位置进行滑动,此时翻转架连同集装箱进行翻转动作,待到指定位置滑块停止运动并锁闭,回转过程为该工作过程的逆过程;第二种工作方式:主动杆L1和滑块同时动作,主动杆逆时针旋转,同时滑块向远离A点的方向运动;回转过程为该过程的逆过程。

图4 机构初始位姿

图5 机构工作姿态

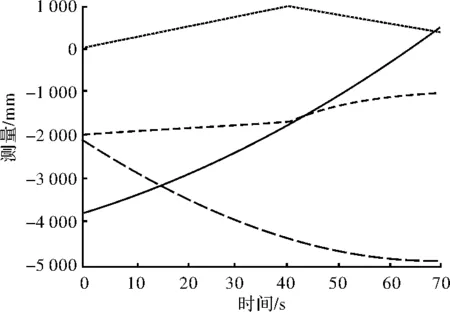

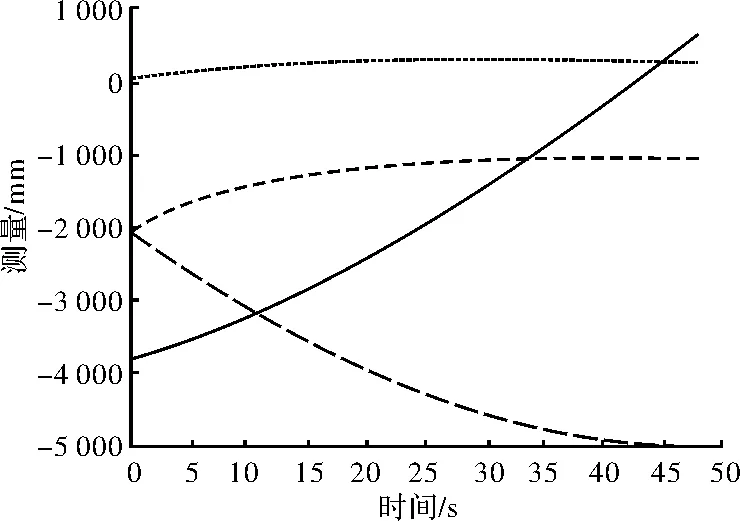

对于第一种工作方式,设定输入参数,主动杆绕A点逆时针作匀速圆周运动速度为1.5 Deg/s;滑块作匀速直线运动初速度为10 mm/s,在第40 s时滑块速度变为-25 mm/s一直到运动结束。在第二种工作方式中,设定输入参数,主动杆绕A点逆时针作匀速圆周运动速度为1.5 Deg/s;滑块作匀速直线运动速度为-20 mm/s。设定好输入参数后,开始进行机构位置的仿真分析。

在实际工程应用中,可以通过B、C两点的位置来确定集装箱翻转的角度以及位置,因此在仿真中导出了B、C两点的位置变化曲线,以此来研究集装箱在翻转过程中动作的特点。

图6、图7分别是两种工作方式中B、C点的位置变化曲线。

图6 第一种工作方式中B、C点位置曲线

图7 第二种工作方式中B、C点位置曲线

3.2 两种工作方式的分析与对比

对于第一种工作方式,滑块推动杆L3先向A点做直线运动,在到达指定位置后又开始做方向相反的直线运动。这种运动方式可以改善主动杆L1的受力情况,降低主动杆的负载,但是当滑块的运动方向由指向A点变为相反的方向时,在滑块速度方向变化的一瞬间,滑块的加速度是一个比较大,此时根据牛顿第二定律F=m·a,则滑块所受力F也比较大,滑块将受到一定的冲击会使机械结构产生一定的损坏。

对于第二种工作方式,滑块与主动杆L1同时运动,且滑块以低速运动,可以有效地防止惯性力的冲击,但在运动中会使主动杆的负载增大,对主动杆的强度有很大要求。

在图7中,时刻为40 s时,C点位置的X分量和Y分量的曲线皆出现“尖顶”,C点位置的X分量曲线的斜率由大于0变为小于0,说明此时C点速度的X分量由正方向变为相反方向,C点位置的Y分量的斜率突然变大,说明此时C点速度的Y分量突然变大。由此也可得出上述第一种工作方式的缺点,即滑块在运动中会受到一定的冲击。

由于本文中所研究的机构是低速度、高负载,所以当采用第二种工作方式时可以减少机械结构额外的负载降低冲击对机构的损坏,由此建议该机构采用第二种工作方式为宜。

4 结论

本文对车载集装箱翻转装置进行了刚体动力学建模和运动学仿真分析,分析结果验证了该装置可以完成集装箱的翻转以及再回转到原始位置等一系列运动。证明了该翻转装置的可行性,能有效地降低车载集装箱翻转作业周期,提高翻转作业效率,减少人力物力的浪费并相应地减轻工人的劳动强度。