热解设备在原油终端污水污泥处理系统中的应用

2020-06-29徐航

徐 航

(中海油能源发展股份有限公司采油服务分公司 天津300452)

0 引 言

海上油田在开发、储运及含油污水处理的过程中会产生大量的含油污泥。首先,在油田三次开发中为了提高采油率,在作业过程中加入了大量的聚合物,导致污水黏度增大,悬浮物含量增高,乳化油稳定性加强,并形成了大量含油污泥;其次,在原油终端处理过程中,沉降罐的出水将大量含油污泥和杂质携带出来,导致调储罐内悬浮物和杂质急剧增加。为了达到有效去除悬浮物与杂质的目的,在处理过程中絮凝剂及助凝剂用量会增加,从而产生了大量含油浮渣,造成收油管线堵塞严重,进一步造成水处理系统无法正常运行。这些油泥和浮渣主要具有含水量高、聚合物和絮凝剂含量高、乳化程度高、破乳难度大等特点,处理难度极大。

由于缺乏有效的处理手段,目前油泥只能外运给有资质的危废厂家进行处理,占用了大量海上运输资源,严重影响了海上油田的正常生产运行,而且在运输和处理过程中还承担了较高的风险,如果发生泄漏、违规处理等情况,油田作为责任主体还需要承担相应的环保和法律责任。

含油污泥已经严重影响了油田的正常生产运行,同时含油污泥又是一种含油量较高的工业原料,因而将其进行资源化利用,不仅可以提高油田的生产效率,变废为宝后还可以产生较高的经济效益。为了给油田排忧解难,解决油泥资源化利用技术上的瓶颈问题,应用国际先进技术,实现国内工程化应用,是当前急需完成的工作。

1 国内外技术现状和技术水平

1.1 国内现状和水平

由于油泥伴随着油气田和炼化企业的生产,我国油企也一直在开展油泥处理的研究工作,因各个油气田和炼厂生产工艺及周边环境的不同,采取的处理措施也不尽相同,现在常用的处理方法主要有填埋法、热洗法、焚烧法、注入调剖法等。

①填埋处理,含油泥砂直接填埋或固化后填埋都具有简单易行的特点。含油泥砂(包括炼化“三泥”)直接填埋是过去多数国内油田和炼厂采用的主要方法。缺点:占地大;石油资源没有回收;有可能会造成填埋场的大气、土壤和地下水等二次环境污染。

②热洗处理,从国外引进,国内已经形成自主技术,可以回收原油,适用于含油量较高的含油土壤和泥砂,处理过程需要加热和加入化学药剂,配备专门的处理设施。缺点:需要复配不同药剂,处理过程复杂;可能存在废水和废渣二次污染物问题,需进一步处理或综合利用;油田和炼厂含油泥砂产生面广,多是断续产生,不同类型的含油泥砂性质各异,限制了该处理方法的广谱性使用[1]。

③焚烧法,从国外引进,焚烧必须在专门建立的焚烧炉中进行,可彻底地消除含油土壤和泥砂中的石油类有机物。缺点:一次性投资大;运行成本高,尾气处理和飞灰处理成本比较高;含油土壤和泥砂里的石油未回收,造成能源浪费。

④调剖技术,含油泥砂调剖技术是利用含油泥砂与地层之间的良好配伍性,向油泥中加入适量的不同添加剂,与油泥中的沥青、泥砂等组分相混合,形成一种均一、稳定的乳状液调剖剂,用于油田注水井调剖[2]。缺点:一是油泥中的油没有得到回收,二是受地层因素,不能大规模应用。

由于这些技术在实际工业应用中,或需要占用大量土地,或消耗大量燃料,或运行成本高、效率低,或带来二次污染,在一定程度上限制了大规模应用[3]。

1.2 国外现状及水平

国外在20 世纪五六十年代对含油土壤和油泥的处理及资源化回收进行了研究,并形成了一些成熟的技术,已在全世界的各个油气田和炼化企业广泛应用,主要包含溶剂萃取技术、热洗技术、焚烧技术、热解处理技术,生物处理技术等。

①溶剂萃取技术:根据“相似相溶”原理,利用特定的有机溶剂将油泥中的油萃取出来,由于泥砂密度大,静止后沉降于容器底部,水相处于中间层,从而实现油、水、泥三相分离。处理后的有机相通过蒸馏将萃取剂分离出来后可以循环使用,回收油可以用于回炼;处理后的油泥基本上可以达到环保标准。溶剂萃取法处理油泥比较彻底,其缺点是萃取剂用量较大,成本较高[4]。

②热洗技术:主要是含有表面活性剂及其他化学助剂的热水溶液对油泥进行多次洗涤,再通过气浮或旋流等工艺设施来实现油、水、泥三相的分离,洗涤后所回收的溶液通过补加少量新鲜试剂溶液可以多次循环使用。该方法是美国环保局处理含油泥砂优先采用的方法,目前主要用于国外落地油泥的处理,处理单一的油泥效果比较理想,处理费用不高,但处理过程易产生二次污染,需要相应的废水处理设施。

③热解技术:20 世纪90 年代末,国外开始研究含油泥砂的热解技术,由于含油泥砂具有高矿化度、成分复杂多变、高腐蚀性等特征,热处理过程远远难于一般原油或页油岩的蒸馏炼制,对材质选择和温度场的控制是热解技术的两个核心。当前国外广泛应用的油泥热解技术是在绝氧或缺氧的条件下,对物料进行间接加热,根据物料成分对温度进行控制,将其中的水分和有机物蒸发去除,后续通过冷凝设备冷凝后进行油水分离,对有机物去除彻底,产物含油量低,过程中无添加,无二次污染,可实现资源化利用,已在国外油气田和炼化企业大规模商业化应用。缺点是一次性投资较大[5]。

2 热解处理技术特点及优势

2.1 工艺原理

热解系统采用转鼓式间接热解工艺,将有机组分从废物中分离,并收集和再循环利用。这些有机组分通过间接加热在转鼓内部蒸发,无论何时物料都不与燃烧火焰或燃烧烟气直接接触。热量从转鼓内交替性地传递给被隔离的内部物料,物料逐渐达到足以使有机组分挥发的温度。在惰性无氧气氛下,烃或化学组分不会发生氧化或破坏,处理后的无油固渣经过冷却螺旋冷却后离开热解设备,在热解设备中产生的水及有机组分蒸汽送至冷却单元冷却成为液态的油水混合物,经过油水分离后分别存贮,不凝气通过热氧化装置处理后排放(图1)。

一般认为,在100 ℃左右,主要是水分等易挥发组分的蒸发;在200 ℃,油泥的热解反应开始,而热解反应转化速率最快是在350~500 ℃,重质油是在370 ℃开始裂解,在450 ℃后裂解产生的重油发生了第二次化学键断裂,形成了轻质油,气体停留时间也相应地增加;在525 ℃后,会形成更轻质的油和气态烃,不凝性气体的量提高,炭的量也随着气体量的增加而减少。因此,热解过程大致分为3 个阶段。①低温热脱附阶段:此阶段温度为50~180 ℃,水分蒸发;180~370 ℃,主要是轻质油组分蒸发。

图1 一般热解装置工艺简图Fig.1 Process diagram of general pyrolysis unit

②中温热解阶段:此阶段温度为370~550 ℃,主要特征是重质油组分(胶质、沥青质、蜡质及长链烃等大分子有机物)发生了第二次化学键断裂,形成了轻质油和气态烃。

③高温热解炭化阶段:此阶段温度为 500~750 ℃,主要特征是固态物发生半焦炭化。

2.2 主要设备及工艺流程

本系统装置采用模块化设备,包括:油泥装载模块、热解模块、冷却模块、尾气处理模块、排料模块;来料油泥通过油泥装模块将油泥装入热解模块处理,热解后的无油固渣进入排料模块的冷却螺旋输送器冷却后排出系统,热解装置蒸发出的工艺蒸汽冷凝后将其中的油与水分别回收,不凝汽经过尾气处理模块处理后排入大气,系统冷却所需的冷却水来自于冷却模块。

2.3 技术优势

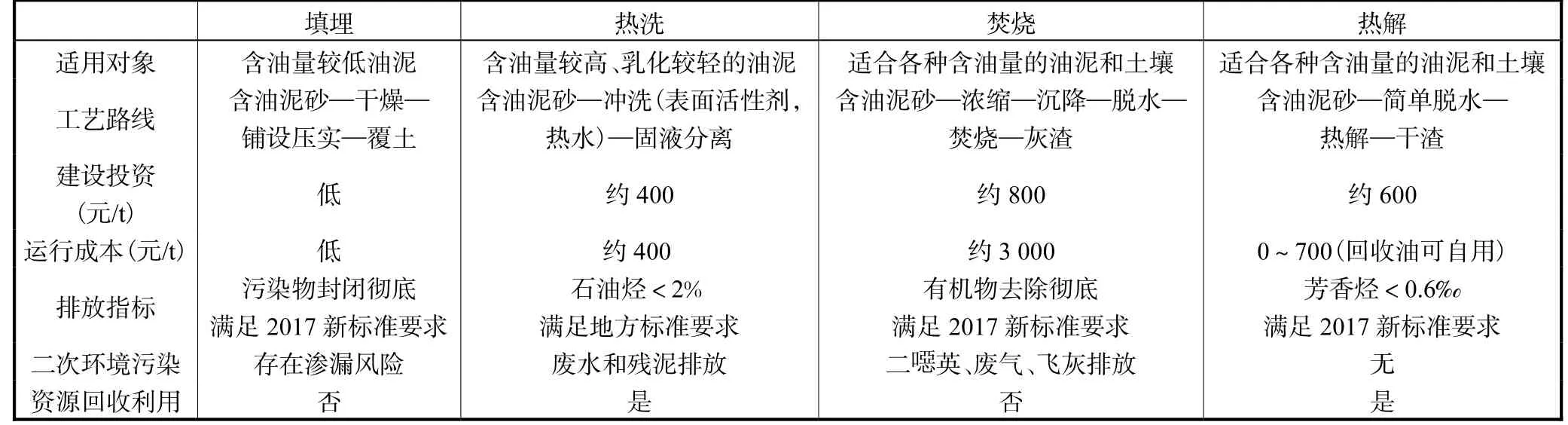

如表1 所示,与现阶段国内常用的填埋、热洗、焚烧3 种常用处理技术相比,国外石油石化企业普遍采用的热解技术具有预处理简单、有机污染物处理彻底、无二次污染、可回收石油资源等优点,具有较大的技术优势,因此被列入《国家鼓励发展的重大环保技术装备目录(2017 年版)》。

表1 国内三大常用技术与热解技术技术经济对标表Tab.1 Comparison table of domestic three common technologies and pyrolysis technologies

3 试验方案

3.1 室内试验

采用小型加热装置对油泥样品进行加热,测得样品的含水率、含油率、含固率等,为现场实验设备运行参数优化提供依据。

3.2 现场试验

本试验在中海油原油终端厂进行。采用的试验用热解设备处理规模为0.3~0.5 t/h,设备均为模块化、撬装化,针对厂区内的含油污泥进行热解实验,得出最佳加热温度、加热时间及进料粒径。

①加热温度:众多研究显示,温度显著影响有机物的热脱附过程。选择适宜的加热温度,需要综合考虑处理效果及经济成本。较低的加热温度不利于污染物质的去除,过高的加热温度消耗了当量的能源。故本试验需要探索加热温度对于PH(石油烃,下同)的热解效果[6]。

②加热时间:一般而言,随着加热时间的增长,PH 的热解效率相应提高。实际工程中,则需确定最佳时间,实现处理能力、处理成本及处理效率三者的最优化。故本试验需要探索加热时间对于TPH 热解作用。

③进料粒径:有研究表明,质地显著影响污染物热脱附过程中的脱附效率。故本试验需要探索进料粒径对于热脱附过程PH 去除效率的影响。

4 试验结果

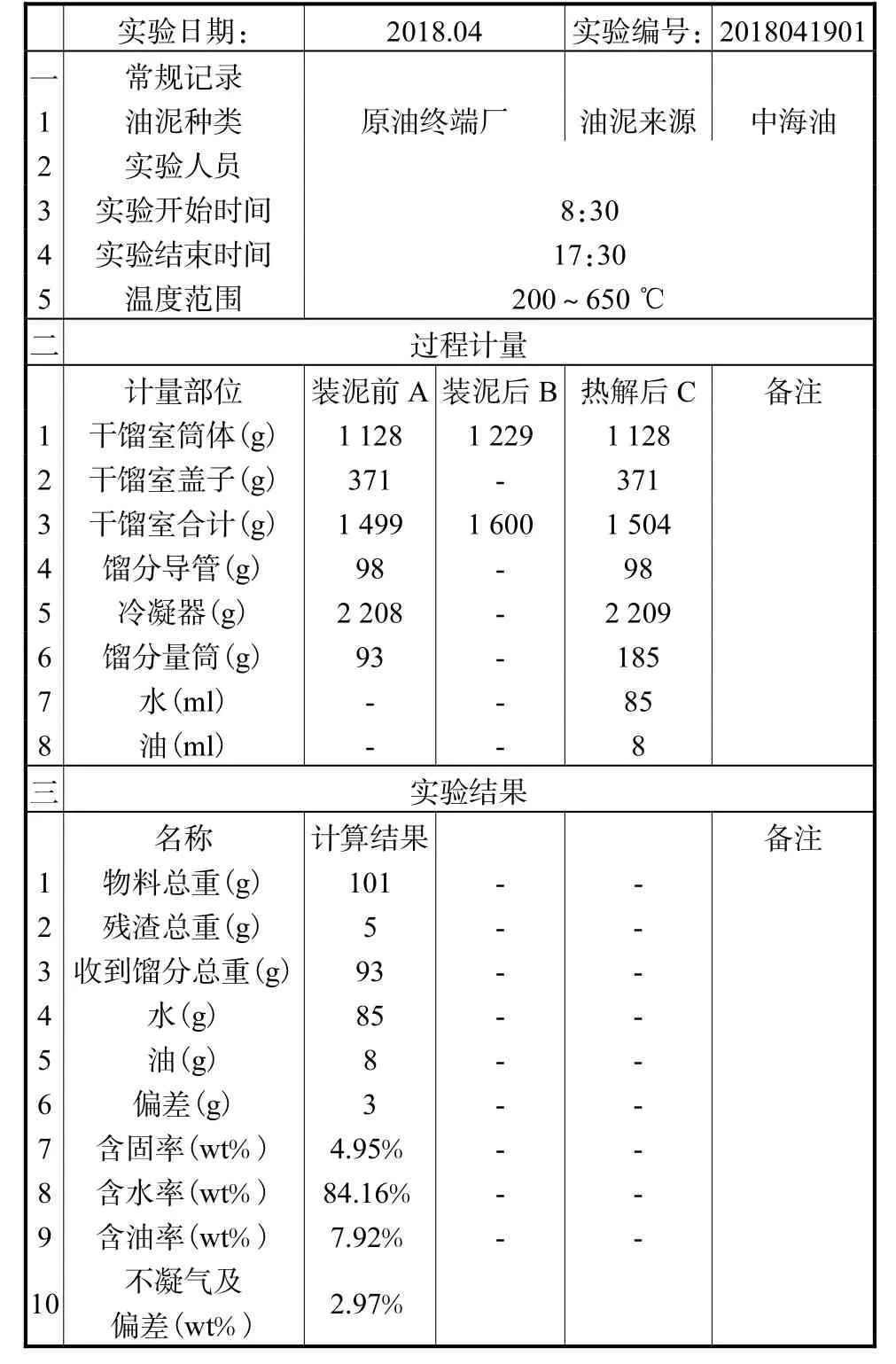

2018 年4 月19 日,在实验室内对原油终端厂储泥池内的油泥样品进行了加热试验,室内试验结果如表2 所示。现场实验情况分述于下。

4.1 加热温度试验

在本试验中,设定加热时间为60 min,加热温度分别为300、400、450、500、550、600 ℃,对5%、10%、15%的3 种含油率(最终的进料含油率可能与下表有偏差)油泥进行实验,每一个设定温度点进料泥量均为5 t,并在进泥量达到2、4 t 时分别对进料油泥及出料固体采样检测其PH 热解效果,具体安排详见表3。

4.2 加热时间试验

在本试验中,设定加热温度为500 ℃,加热停留时间分别为:20、30、40、50、60、80、100、120 min,对5%、10%、15%的3 种含油率(最终的进料含油率可能与下表有偏差)油泥进行试验,每个加热停留时间连续处理6 h,并在每个试验开始后1、3、5 h 分别对进料油泥及出料固体采样检测其PH 热解效果,具体安排详见表4。

4.3 进料粒径试验

在本试验中,设定加热温度为500 ℃,加热停留时间为60 min,处理含油率为5%的油泥,进料粒径分别选择S1(420~841 μm)及S2(<250 μm)2 种,每一种粒径处理油泥量为5 t,在进泥量达到2、4 t 时分别对进料油泥及出料固体采样检测其PH 热解效果,具体安排详见表5。

表2 油泥热解试验记录Tab.2 Experimental records of oil sludge pyrolysis

表3 加热温度试验记录表Tab.3 Heating temperature test record

表4 加热时间试验记录表Tab.4 Heating time test record

表5 进料粒径试验记录表Tab.5 Record of feed particle size test

5 综合效益分析

实验回收的固态物和石油烃如图2~3 所示。分析认为:

①真正实现了原油资源回收。应用热解技术不仅去除了油泥里的有害有机污染物,而且回收了油泥废物里的石油烃资源,真正实现了变废为宝的资源回收,对于增加油田原油产量也是非常有益的。

②产业技术革新。通过工艺流程延伸拓展,将热解装备进入原油处理流程中,构建更为完整的原油处理系统,也是一定程度的产业技术革新。

③油泥处理的低成本运营。充分依托原油处理系统的现有条件,尽可能降低投资费用和运行成本,所需的燃料(天然气、柴油或油泥回收油)、压缩空气、惰性气体、水、电均利用原油处理系统现有的,产生的不凝气、油水混合物均进入原油处理流程。

图2 热解实验残渣Fig.2 Pyrolysis experimental residue

图3 热解馏得Fig.3 Products from pyrolysis distillation

6 结论和建议

①通过室内试验和现场试验,成功将含液率高达95%的油泥处理到固渣含油率低于0.3%,达到国家农用土壤标准[7],证明热解技术完全能够用于原油终端油泥的资源化处理。

②通过现场试验,证明热解技术完全能够将油泥中的原油全部回收,按原油终端厂每 1 年产生20 000 t 油泥计,可回收原油990 t,价值300 余万元,也就是说比目前直接交给危废厂家的处理方式节约300 余万元,经济效益非常显著。

③陆地原油终端作为安全等级较高的油田生产单位,必须确保热解系统的本质安全,为此在现场试验前专门组织专业机构开展了HAZOP 分析工作。

HAZOP 小组将热解系统划分为5 个节点,内容覆盖1 张PID 图,提出建议措施38 条,I 级风险的建议措施3 条,II 级风险的建议措施18 条,III 级风险的建议措施5 条,提高可操作性建议12 条,经设计及建设单位讨论后共采纳27 条建议措施。

由于现场试验采用较为成熟的工艺路线,设计选材合理,自控系统基本合理。主要存在温度、压力、液位异常等原因导致的泄漏、影响工艺效果,严重时引起火灾爆炸等风险。设计过程中针对主要运行风险采取了相应防护措施,针对残余风险较高的偏差,HAZOP 小组相应提出了进一步削减风险的建议措施,设计及建设单位在落实这些建议措施后,将进一步提高本装置的安全性和可操作性。

④通过现场实验,为工业化应用奠定了坚实基础,在综合考虑与采油工艺的匹配性、海上油田油泥特性、国内外技术现状、原油终端现场条件等各方面因素,同时结合海上油田生产的具体情况,有针对性地选择国外油田和炼化企业广泛应用的热解技术,匹配国内可行的技术进行优化应用,必将实现最佳的处理结果和综合效益。