深水表层连续钻进送入工具芯轴抗拉伸试验

2020-06-29李舒展焦金刚汪文星王麦伦

张 亢,李舒展,焦金刚,汪文星,王麦伦

(1. 中国石油大学(北京) 北京102294;2. 中海油研究总院有限责任公司 北京102294)

0 引 言

深水表层连续钻进送入工具是在深水喷射法下表层导管作业所需的专用工具,其作用是将喷射钻头及管柱与表层导管连接在一起形成喷射管柱,影响着深水导管的安全高效下入作业。长期以来,深水水下井口及其送入工具被美国FMC、GE-VetcoGRAY、Cameron、Drill-Quip 及挪威AkerSolutions 等外国公司所垄断,并且使用过程中存在费用昂贵、供货周期长(一般1 年以上)、关键配件供应短缺等问题,严重限制了我国深水油气勘探开发进程及海上高效施工作业要求[1]。

近年来,随着我国南海深水油气勘探开发力度的不断加大,国内相关油气生产单位、水下工具生产厂商、科研院所等也加大了对深水表层连续钻进送入工具及相关水下服务工具的研发力度,初步形成了一套具有自主知识产权的深水表层连续钻进送入工具。为验证其可靠性,需进行相关的功能测试及可靠性试验,以满足现场施工作业要求,保证工具满足安全性条件可用于深水作业,并为后续优化设计深水表层连续钻进送入工具提供指标参数指导。

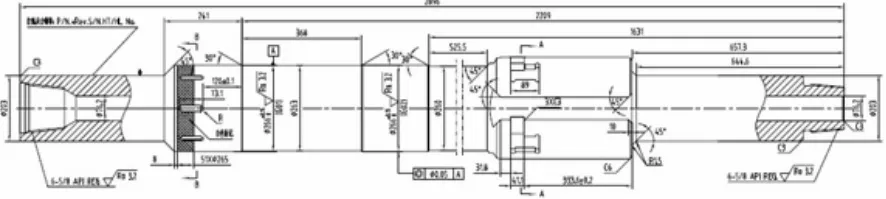

1 继续钻进送入工具结构分析

工具主要由以下几大构件组成:中心转动轴(即芯轴)、工具本体、锥面轴套、半月型承载板、密封盖板、圆头T 型卡簧推杆、卡簧、示位杆等。如图1 所示,工具本体通过锥面轴套上端预设置的安装台肩、螺纹及承载垫圈进行下端面的装配,并通过半月型承载板、密封盖板、端盖紧固螺栓,与锥面轴套上端预设置的上端安装台肩进行上端面的配合安装,实现锥面轴套与工具本体之间的相对锁定。工具本体上设置有圆头T 型卡簧推杆安装槽及卡簧安装槽,圆头T型卡簧推杆与推杆安装槽进行配合安装。预应力卡簧安装后,可将卡簧减阻垫圈和圆头T 型卡簧推杆通过卡簧的预张紧应力进行机械约束并限位于安装槽内,T 型卡簧推杆可对卡簧施加径向应力,实现工具本体与低压井口头的锁紧与释放。锥面轴套通过矩形螺纹副与中心转动轴进行配合安装,实现了中心转动轴的正旋及反旋的转动以及沿轴向的上下运动,其过程是通过中心转动轴的旋转运动并与锥面轴套限位销的配合而实现的。示位杆通过与示位杆复位弹簧、示位杆密封圈、示位杆垫圈、示位杆减阻帽的配合,安装于半月型承载板和密封压盖的预设安装孔中,可直接对下入工具的锁紧及释放状态进行位置标识直读[2]。

由于送入工具芯轴上部连接钻杆,下部连接钻具组合,在深水表层导管喷射下入过程中及“二开”继续钻进时,存在受到拉伸载荷作用的可能,需要对芯轴进行加载试验,验证其是否存在机械结构损坏及失效现象。

图1 芯轴结构示意图Fig.1 Schematic diagram of mandrel structure

2 送入工具作业流程分析

应用深水表层连续钻进送入工具进行喷射法下表层导管主要操作步骤包括:钻前组装、导管喷射、工具解脱、“二开”钻进、工具回收。

2.1 钻前组装

①根据工况,计算确定弹簧剪切销钉数量,并安装在CADA 工具上。由大钩下放CADA 工具,使CADA 工具上4 个坐落防转销与低压井口头上4 个防转销槽对正,坐CADA 工具于低压井口头上,同时弹簧剪切销钉进入低压井口头卡槽中。

②阶梯心轴倒转7-1/4 圈,锥面滑套向下运动,坡面下降,向外推动圆头T 型卡簧推杆,预应力卡簧被弹出,CADA 工具与低压井口头锁紧组装完毕,同时涂有白漆的(便于ROV 观察)示位杆下降,显示送入工具与低压井口头已锁紧。如图2 所示。

③锁紧组装完毕的导管串下放至二层平台,在月池低压井口与泥垫完成组装,准备进行导管喷射作业。

图2 CADA 与低压井口头组装图Fig.2 Assembly diagram of CADA and LPWHD

2.2 表层导管喷射

组装完毕的CADA 工具、低压井口头和泥垫锁紧作为深水钻具组合,开始进行喷射(Jetting)下表层导管(Conductor)作业,此时顶驱已经锁死,如图3 所示。喷射到位后,准备工具解脱。

图3 深水表层套管喷射Fig.3 Jetting for surface conductor

2.3 工具解脱

导管喷射到位后,进行井口工具解脱作业。工具芯轴上提,轴套防转块卡入J 型槽与芯轴固定,在轴套防转块的轴向限制下,正转7-1/4 圈,锥面滑套坡面上升,圆头T 型推杆退回,预应力卡簧缩进,同时示位杆上升。转动到位后下放芯轴,使轴套防转块进入J 型槽上部,此时芯轴与芯轴轴套依靠上部螺纹剪切销钉固定,芯轴继续正转1/8 圈,上部螺纹剪切销钉在扭矩作用下被剪断,实现解脱。芯轴可以顺利下放,准备“二开”钻进。

2.4 “二开”钻进

下放钻杆,进行正常的“二开”钻井作业。钻进到位后,上提钻杆,将工具芯轴提至工具本体位置时,卡住芯轴轴套,使得整个 CADA 工具的几个主要部分“合而为一”,准备工具回收。

2.5 工具回收

上提钻杆,大钩的上提力直接将 CADA 工具与低压井口之间的弹簧剪切销钉剪断,使得 CADA 工具与低压井口头分开,成功回收工具至钻井平台。至此,使用深水表层连续钻进送入工具的施工作业完毕。

3 抗拉性能试验

3.1 试样说明

用于此次抗拉伸试验的工具芯轴为国内某水下工具生产厂家加工制造的深水表层连续钻进送入工具中心转动轴。芯轴主体长2 775 mm,直径最大处为274.6 mm,最小处为203.2 mm。上部预留公接头丝扣,下部预留母接头丝扣。距芯轴顶端686.8 mm 处,设置有剪切销钉卡槽,其作用是在芯轴转动时依靠剪应力产生的扭矩剪切销钉,实现芯轴与工具本体的解脱,然后继续进行“二开”钻井作业。距芯轴底端657.35 mm 处,设置有J 型沟槽,当J 型沟槽的进口与衬套上的防转块对齐时,芯轴转动可使防转块进入J 型槽内,在防转块的轴向限制下,钻杆带动芯轴转动可实现工具与井口的锁紧与解脱。

由于深水表层连续钻进送入工具中心转动轴为整体构件,故此次试验对象为芯轴整体,无需对芯轴局部做单独抗拉伸测试。

3.2 试验设备及要求

仪器设备:复合加载试验系统。

检验环境条件:室温。

样品说明:外观完好。

检验项目:整体抗拉试验。

检验方法依据:委托方CQQW/WS-JS-I901009-52001《继续钻进工具芯轴拉伸试验大纲》。

3.3 试验内容

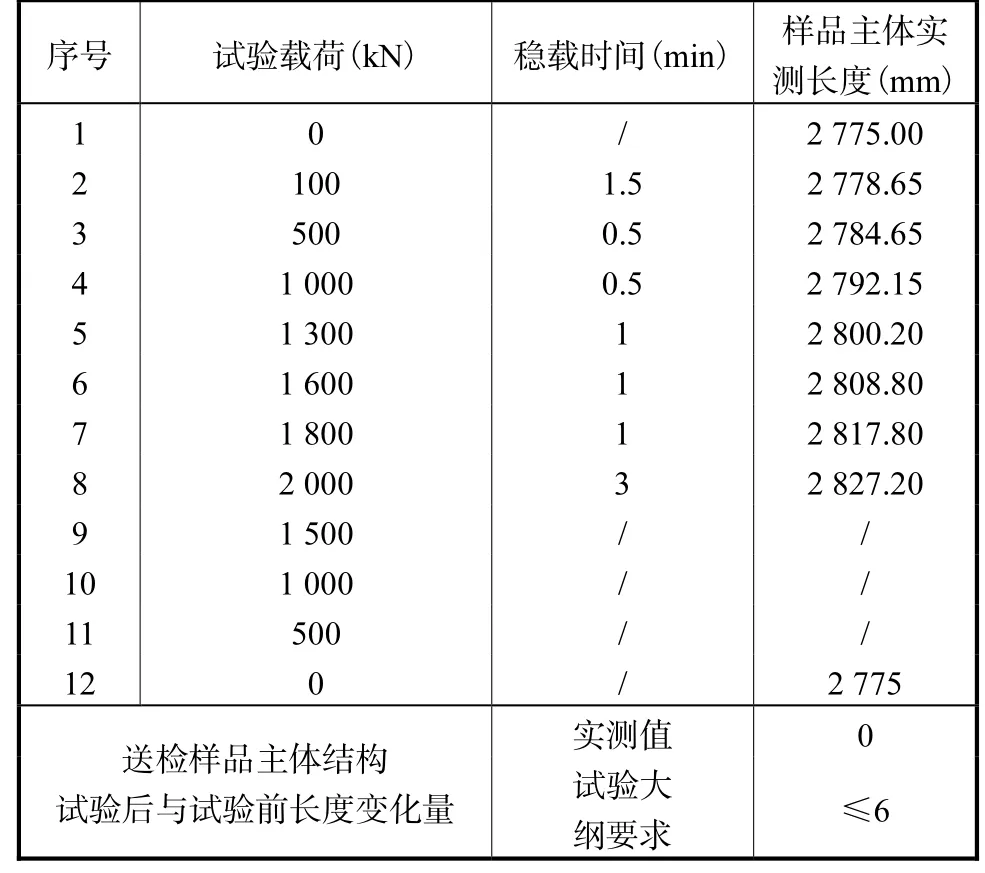

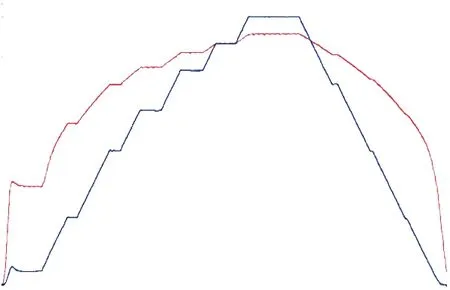

抗拉伸试验测试是将芯轴整体置于加载试验装置上,芯轴两端与加载试验装置锁紧,保证芯轴整体水平(图4)。从0 kN 逐步施加拉伸载荷至2 000 kN,在拉伸载荷为 100 kN 时,拉力保持不变稳载1.5 min;在拉伸载荷分别加至500、1 000 kN 时,保持拉力不变稳载0.5 min;在拉伸载荷分别加至1 300、1 600、1 800 kN 时,保持拉力不变稳载1 min;当拉伸载荷加至最高2 000 kN 时保载3 min,然后逐步卸载(图5)。在每个阶段测量芯轴主体长度并记录,试验载荷加载数据如表1 所示。

图4 复合加载试验系统Fig.4 Composite loading test system

表1 抗拉性能试验载荷加载数据Tab.1 Load data of tensile test

图5 试验过程加载曲线Fig.5 Loading curve during test

4 结 论

送入工具芯轴在试验过程中未出现机械结构损坏及失效现象,在试验过程中最大拉伸载荷下,其芯轴长度最大变化幅度为52.2 mm,试验前后静载情况下试样长度变化符合试验大纲要求。故此次由国内水下工具生产厂商加工制作的深水表层连续钻进送入工具中心转动轴满足抗拉伸试验要求,具备满足现场施工作业的安全性和可靠性。