水下打桩法下入深水表层导管吊装强度分析

2020-06-29李舒展

庞 达,李舒展,吴 怡

(1. 中国石油大学(北京) 北京102294;2. 中海油研究总院有限责任公司 北京102294)

0 引 言

随着陆地及浅水海域油气资源勘探开发逐渐达到顶峰,深水海域油气势必引领全球油气勘探开发的未来。据《世界深水市场报告》,未来超过44%的油气储量将来自深水,深水海域作为重要的能源接替区必将受到更多关注。随着我国海洋深水油气田开发的深入,采用水下基盘井口进行开发作业会越来越常见。与水下基盘井口开发相配套的“一开”表层导管下入施工方法主要有钻入法、喷射法和水下打桩法,水下打桩法相对于其他两种方法有明显技术优势和成本优势。

水下打桩法需要将表层导管沉入海底,再安装液压打桩锤并连接至船体。由于水位较深,一般直接采用一根长桩插入后进行水下打桩。以往浅水起吊的桩多为小直径长桩或大直径短桩,而深水水下打桩需要起吊的桩长度一般超过70 m,直径多为0.762 m 和0.914 4 m。深水水下打桩所用圆管桩直径粗且长度较大,重量大,吊装也是水下打桩施工的关键环节,直接关系到深水钻井的成败。国内外少有关于水下打桩法下入表层导管起吊方法及强度的研究,亟需开展相关研究,确保表层导管吊装作业安全,为深水油气田安全高效开发提供保障。

1 表层导管吊装工艺

在深水表层导管水下打桩施工过程中,组装后的表层导管经过驳船运输到指定位置,借助工作船的吊装设备将其吊离船面,在辅助工具的作用下,竖直的表层导管穿过水下基盘,在自重作用下沉入海底表层土壤中。水下打桩锤安装在表层导管顶端,将其锤入设计贯入深度。

在深水表层导管吊装施工工艺中,扁嘴钩法因其安全性、操作性、工效性俱佳,成为目前主流的长桩吊装方法,其主要原理是在桩底部安装一个扁嘴钩,利用线性绞车提供拉力,控制钢管桩在翻转过程中的移动和下滑,最终使其处于竖直状态[1]。扁嘴勾法主要施工流程为:

①表层导管底部安装扁嘴钩;

②将线性绞车钢丝绳松出与扁嘴钩连接;

③表层导管顶部安装液压吊桩器;

④安装与吊桩器相匹配的卸扣;

⑤翻转主桩到特定角度,将其下滑至海中;

⑥继续翻转主桩,使主桩处于竖直状态,并回收扁嘴钩;

⑦在ROV 的监测下,将主桩插入套筒,使桩在自重作用下下沉,回收吊桩器液压装置。

2 应力强度分析

采用扁嘴钩法吊装过程中,表层导管主要受到拉应力和弯曲应力的作用[1]。在正式施工之前,应对吊装作业进行相应的力学分析,判断表层导管力学性能是否满足规范要求,为长桩吊装施工控制提供理论支撑,确保作业安全。

API 规范对于海洋石油工程中钢制管件强度要求做出了规定[2]。

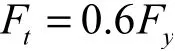

①轴向许用拉应力:

式中:Ft为轴向许用拉应力;Fy为钢材屈服强度。

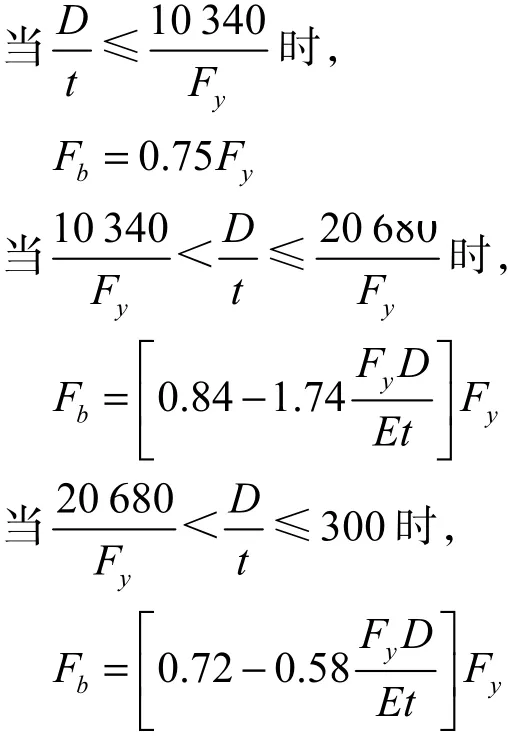

②许用弯曲应力:

式中:D为表层导管直径;T为表层导管壁厚;Fb为表层导管许用弯曲应力;E为钢材杨氏弹性模量。

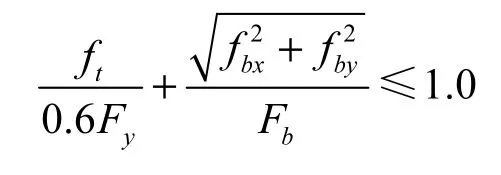

③轴向抗拉与弯曲组合应力:

在某些工况条件下,管件会受到轴向拉力和弯曲2 种应力共同作用。承受拉力和弯曲联合作用的管件,各点上均应满足下面的要求:

式中:ft为轴向拉应力;fbx、fby分别为x、y 方向弯曲应力。

3 有限元理论

表层导管长度大,且各段长度壁厚不完全一致;直径粗,一个截面上应力组合及大小也会不同。一般情况下需要准确计算其各点应力状况,并开展强度校核,其过程相当繁琐。采用有限元的方法进行分析计算,可以得到表层导管各点等效应力,结果方便可视便于强度校核。

有限元法是一种求偏微分方程边值问题近似解的数值技术,该方法在工程技术领域应用广泛。有限元法的基本过程简述如下。

3.1 物体离散化

工程问题中的对象被简化为模型,将求解模型离散为有限个单元,各单元通过边界上的结点联结为一个整体[3],根据基本长变量与坐标的关系确定采用一维、二维、三维单元。通过有限单元法划分的物体或结构物,其计算结果只是近似的,单元划分越密,计算精度越高,但计算工作量也越大。

3.2 确定差值函数

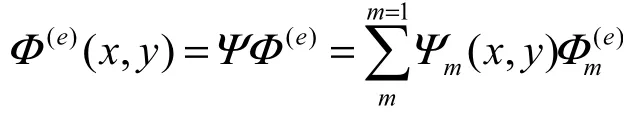

在有限元法中,单元内任一一点(x,y,z)的场变量通过选定的插值形式由单元节点值求得[4],即:

式中:m为单元节点自由度总数;Ψ为单元的形函数矩阵,它与单元节点坐标点数目及插值形式有关;是单元自由度列阵,即

3.3 建立单元力平衡方程

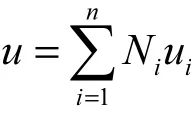

根据所选择结点的基本未知量不同(如位移、结点力、位移和力),分析模式可分为位移法、力法和混合法[5]。位移法在有限单元法中应用最为广泛,单元位移函数如下式所示:

式中:u为单元位移;n为单元节点总数;i为节点编号;Ni为形函数(与坐标有关的函数);ui为单元节点位移。

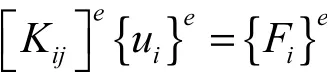

将单元结点的边界条件统一描述,单元力平衡方程如下式所示:

3.4 单元组集

首先在单元方程将局部自由度编号系统扩展到总体自由度编号系统中,将单元矩阵元素和列阵元素按照局部和总体自由度的关系“对号入座”,然后将这种扩展了的单元方程相加得到总体有限元平衡方程组[4],即:

式中:[ K ]为整体结构的总刚度矩阵;{u } 为所有节点位移列阵;{F}为所有节点载荷列阵。

3.5 有限元分析结果

组集后的总体特征矩阵是奇异的,必须计入边界条件才能求得其唯一解。经过边界条件修正过的总体线性代数方程组可采用成熟的解线性代数方程组的程序求解,通过有限元求解计算结束后,可求得节点的应变、应力、温度和密度等基本场变量。

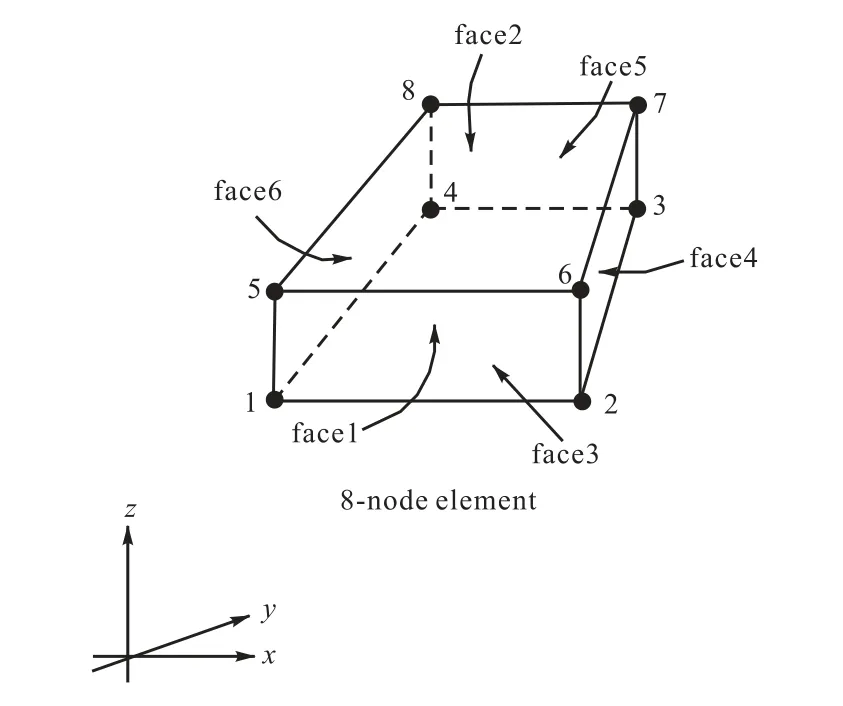

3.6 8 节点有限元单元

如图1 所示,采用三维连续单元C3D8R,每个单元有8 个节点,减弱了沙漏状积分控制。Abaqus 中的C3D8R 可用于线性分析和涉及接触、可塑性和大变形的复杂非线性分析,因此采用此种单元来离散钢管桩。此单元需要输入的常数包括弹性模量、泊松比以及各结点的厚度等。

图1 8节点单眼Fig.1 8-node element

4 表层导管吊装应力强度分析

南海东部X 井表层导管设计入泥深度为87 m,外径为0.914 4 m(3 ft)。表层导管为12 m 1 根,前2 根使用壁厚为 0.038 1 m(1.5 in),其余壁厚为0.025 4 m(1 in)。按照X 井表层导管设计进行有限元分析。

表层导管在采用扁嘴钩法翻转吊装过程中,当导管悬挂长度确定,即导管与船的接触点一定时,分析导管在旋转过程中倾斜不同角度时受力情况。桩身材料选用X52 钢进行建模,建模参数如表1 所示,桩身使用六面体网格(C3D8R)进行划分。

表1 材料属性表Tab.1 Material property sheet

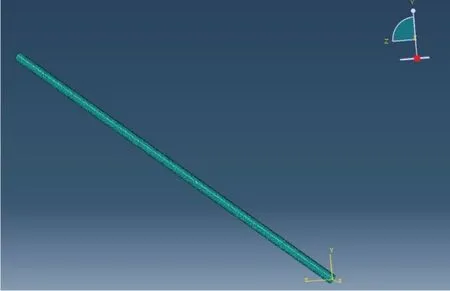

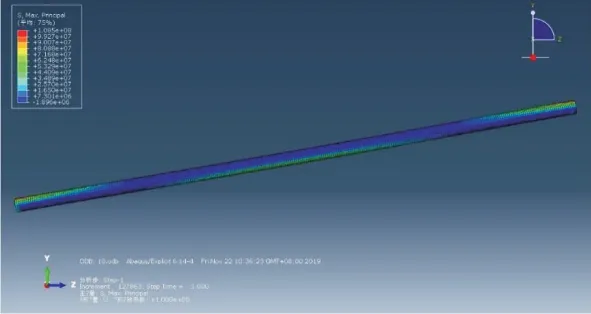

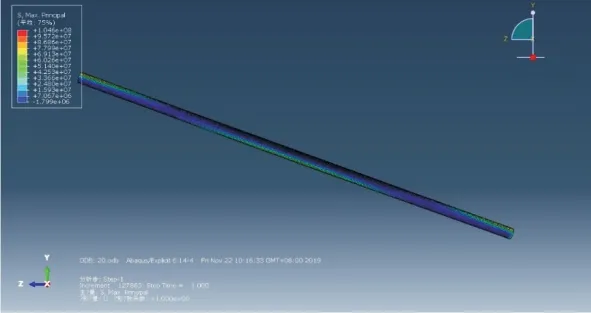

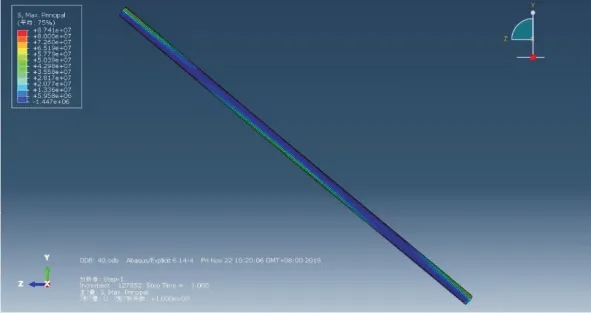

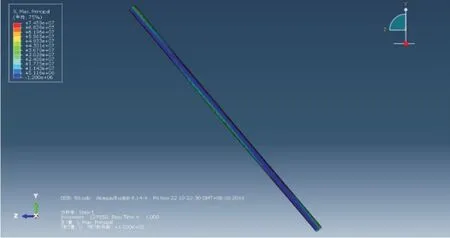

在桩的翻转过程中,扁嘴勾端固定,只有转角移动,无位移移动,吊装器一端逐渐吊起,将桩进行翻转起吊。在制作模型的过程中,将桩体的一段位移进行限定,另一端抬起至一定角度,进行计算。如图2所示,建立表层导管有限元模型,分别模拟导管倾斜角度为10°、20°、30°、40°、50°条件下的受力状况,如图3—图7 所示。

图2 模型图Fig.2 Model diagram

图3 10°情况下桩身受力情况Fig.3 Force of pile at 10 °

图4 20°情况下桩身受力情况Fig.4 Force of pile at 20 °

图5 30°情况下桩身受力情况Fig.5 Force of pile at 30 °

图6 40°情况下桩身受力情况Fig.6 Force of pile at 40 °

图7 50°情况下桩身受力情况Fig.7 Force of pile at 50 °

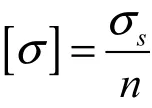

从以上结果可见,表层导管以10°的倾斜角度吊装时,最大受力为108.5 MPa。X52 钢许用应力:

式中:[σ]为许用应力;σs为屈服强度;n 为安全系数。

海洋石油用钢X52 屈服强度为358.6 MPa,根据一般海洋工程规范要求,n 取值1.5,故X52 钢许用应力为[σ]=239.1 MPa。

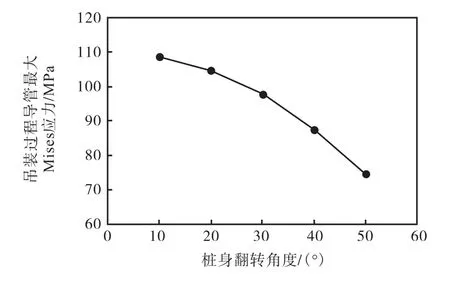

图8 为桩身应力随翻转角度的关系曲线,表层导管吊装角度从10~50°变化时,应力均小于X52 钢的许用应力,满足施工需求。桩身最大Mises 应力随着桩身翻转角度的增加而减小,由此可知桩身翻转过程中,桩体是逐渐趋于安全的。

图8 桩身翻转角度与最大应力计算结果图Fig.8 Calculation result of pile body overturning angle and maximum stress

5 结 论

本文建立了水下打桩法下入表层导管海上吊装理论分析方法与分析模型,结合有限元方法分析了表层导管翻转起吊时应力大小的影响因素。以87 m 长的表层导管为例,对表层导管起吊过程进行了理论分析及有限元模拟,计算其吊装过程受力状况,并对其进行强度校核。计算结果表明,X52 钢 0.914 4 m(3 ft)直径的表层导管满足海上吊装强度,可确保表层起吊安全,对于深水表层导管水下打桩施工安全具有重要意义。