膨润土-复合钛基润滑脂的制备及其性能研究

2020-06-29蒋明俊郭小川

王 川,蒋明俊,郭小川,何 燕,刘 浩

(陆军勤务学院油料系,重庆 401311)

复合钛基润滑脂是润滑脂行业的一类新型润滑脂,因具有优异的性能而受到业内的广泛关注,但存在储存安定性不佳、价格高昂等不足,限制了其进一步发展和应用[1]。复合钛基润滑脂制备方法和性能特点与复合铝基润滑脂存在许多相似之处[2],也都存在储存分油的缺陷。史程飞等[3]发现膨润土润滑脂与复合铝基润滑脂在理化性能上具有一定的互补性,制备的膨润土-复合铝基润滑脂既延续了两种单一润滑脂的优势性能,又改善了复合铝基润滑脂储存分油、膨润土润滑脂机械安定性不佳等性能缺陷[4],而且膨润土润滑脂具备滴点高、制备成本低等优点[5-6],加入到复合铝基润滑脂中制备成膨润土-复合铝基润滑脂既可以改善两种单一润滑脂的理化性能,又可以降低生产成本。鉴于膨润土-复合铝基润滑脂成功制备的经验,本研究主要在复合钛基润滑脂中引入膨润土润滑脂,以期制得高性能的膨润土-复合钛基润滑脂,既降低复合钛基润滑脂的制备成本,又达到改善其性能的效果。

结合膨润土润滑脂和复合钛基润滑脂的制备工艺路线以及前人制备膨润土-复合铝基润滑脂的相关经验,设计膨润土-复合钛基润滑脂的制备路线,通过性能对比确定最佳的制备路线,并分别考察膨润土润滑脂添加量、极性助分散剂种类及添加量对膨润土-复合钛基润滑脂性能的影响。

1 实 验

1.1 原 料

膨润土-复合钛基润滑脂制备过程中所用的原料如表1所示。

表1 主要原料的规格及生产厂家

1.2 性能测试方法和仪器

所制得的膨润土-复合钛基润滑脂的理化性能测试标准方法和仪器名称如表2所示。

表2 测试方法及仪器名称

1.3 分析鉴定仪器和方法

1.4 膨润土-复合钛基润滑脂的制备

1.4.1 膨润土润滑脂的制备以基础油、有机膨润土等为原料,通过混合、活化和稠化等过程制备膨润土润滑脂。具体过程为:基础油分成2份,将其中的1份与有机膨润土进行混合并充分搅拌,混合物搅拌均匀后加入极性助分散剂进行活化处理,然后加入另1份基础油并将混合物逐渐升温至30~50 ℃进行稠化处理,稠化处理过程大约持续15 min,最后将混合物进行冷却、研磨处理即可制得膨润土润滑脂。

1.4.2 复合钛基润滑脂的制备以基础油、钛酸异丙酯、硬脂酸、苯甲酸和水为原料,经皂化反应、脱水、高温炼制和冷却研磨等工艺制备复合钛基润滑脂。基础油采用MVI500与600N矿物基础油按质量比1∶1调合而成,钛酸异丙酯、硬脂酸、苯甲酸和水的摩尔比为2.2∶1.1∶1.0∶3.08。将基础油等分成4份,钛酸异丙酯等分成2份。具体的制备过程为:第一步,将硬脂酸溶于1份基础油中,向其中加入1份的钛酸异丙酯,得到混合物A,同时将苯甲酸溶于1份基础油中,而后向其中加入余下的1份钛酸异丙酯,得到混合物B;第二步,将混合物A与B进行混合,加热至90 ℃左右,并进行皂化反应1.5 h;第三步,皂化反应后,加入去离子水进行水化反应;第四步,水化反应后,搅拌逐渐升温至120 ℃再进行脱水处理;第五步,加入剩下的2份基础油,脱水完成后,将混合体系继续升温至180 ℃左右进行高温炼制,最后进行冷却、研磨处理,得到复合钛基润滑脂样品。

图1 混合物A的红外吸收光谱

图2 混合物B的红外吸收光谱

图3 混合物C的红外吸收光谱

复合钛基润滑脂的制备过程中,分别取少量混合物A、混合物B以及混合物C(混合物A和混合物B进一步混合的物质),进行红外光谱分析,结果如图1~图3所示。由图1~图3可知:混合物A在波数1 740 cm-1和1 580 cm-1附近出现了较强的吸收峰,分别对应正常饱和酯伸缩振动和钛羧酸盐的特征峰,混合物B在波数1 480 cm-1和1 580 cm-1附近出现了较强的吸收峰,分别对应苯环的骨架振动和钛羧酸盐的特征峰,表明硬脂酸、苯甲酸与钛酸异丙酯分别进行了酯化反应,生成两种钛酸酯衍生物;混合物C在波数600 cm-1处出现了Ti—O—Ti吸收峰,说明A和B混合后,钛酸酯衍生物之间发生了缩聚反应生成大量的Ti—O—Ti结构,能够起到固定混合体系内基础油的作用。

1.4.3 膨润土-复合钛基润滑脂的制备膨润土-复合钛基润滑脂和复合钛基润滑脂的制备工艺路线和工艺条件基本相同。根据加入膨润土或者预制膨润土润滑脂前后顺序的不同,本课题设计了4条制备膨润土-复合钛基润滑脂的路线:路线a为高温炼制前加膨润土;路线b为高温炼制前加预制膨润土润滑脂;路线c为高温炼制后加膨润土;路线d为高温炼制后加预制膨润土润滑脂。利用以上4条工艺路线分别制备的膨润土-复合钛基润滑脂样品如图4所示。对其基本理化性能进行测试,结果如表3所示。由图4和表3可见,路线d制备的膨润土-复合钛基润滑脂在外观形貌和理化性能上都要优于另外3条路线制得的润滑脂样品,因此后续工作均采用路线d制备膨润土-复合钛基润滑脂。

图4 不同工艺路线制备的膨润土-复合钛基润滑脂

表3 不同工艺路线制备的膨润土-复合钛基润滑脂的基本性能

1)Δr表示滚筒试验前后的锥入度差值。

2 结果与讨论

2.1 膨润土润滑脂添加量对膨润土-复合钛基润滑脂性能的影响

为考察膨润土润滑脂添加量以及膨润土含量对膨润土-复合钛基脂性能的影响,将不同膨润土润滑脂按不同比例与复合钛基润滑脂进行混合制备样品。首先,制备膨润土质量分数分别为10%,12%,15%,18%,20%的5组膨润土润滑脂,然后每组膨润土润滑脂分别以质量分数为10%,20%,30%,40%,50%与复合钛基脂进行混合,共得到25组膨润土-复合钛基润滑脂样品,测试所制得样品的各项理化性能,结果如图5所示。

由图5(a)可见:当预制膨润土润滑脂中膨润土含量保持不变时,随着膨润土润滑脂添加量增大,膨润土-复合钛基润滑脂的滴点呈先增大后减小的趋势;当固定膨润土润滑脂的添加量时,随着膨润土含量增大,膨润土-复合钛基润滑脂的滴点呈先增大后减小的趋势,主要是因为有机膨润土中含有极性季铵盐型改性剂,由于静电作用使其对基础油产生较强的吸附性,能够提高基础油与稠化剂结合的稳定性[7],因此在一定范围内增大膨润土添加量,能够增强对基础油的吸附作用,滴点随之升高;但膨润土质量分数超过15%后,滴点出现下降的趋势,这是因为以此膨润土含量制得的膨润土润滑脂稠度较大,搅拌作用无法让膨润土润滑脂均匀分散在复合钛基脂中,制得的膨润土-复合钛基脂对基础油的束缚力减弱[8],故滴点随之降低。

这样一个复杂的团队结构,在日常工作过程中,不免会有因文化差异以及沟通障碍造成的各种冲突事件。而这在当时是我最头痛的事情,一个很小的冲突就会对团队造成很大的影响,而且很多时候,这些影响又会引发一些更加负面的连锁反应。比如,一句简单的“国骂”最终上升为宗族歧视问题、民族尊严问题等。中国工人的带头作用其实不是很好,由于受教育程度大都较低,易怒,粗鲁。而外籍人员,在开始的时候,他们很听话,是以试探的心态去融入团队,当他发现顶头的小领导能力不济的时候,慢慢就会产生蔑视等心理。这一切,都在影响着当时团队的氛围。同时,因为此事,我们还受到过领导的点名批评。

由图5(b)可见,复合钛基润滑脂中加入膨润土质量分数大于12%的膨润土润滑脂,随着膨润土润滑脂添加量增大,膨润土-复合钛基润滑脂的工作锥入度逐渐减小,主要是因为膨润土中含有长链亲油的有机官能团,膨润土润滑脂中膨润土含量越高,制得的膨润土-复合钛基脂含有的亲油有机官能团越多,对基础油能起到更好的吸附作用,一定程度上可以提高润滑脂皂油结构的稳定性,使工作锥入度减小。

由图5(c)可以明显地看到,预制膨润土润滑脂中膨润土含量越大、膨润土润滑脂添加量越多,制得的膨润土-复合钛基润滑脂的钢网分油率越低,增加膨润土含量或提高膨润土润滑脂添加量,可以有效增强有机膨润土对皂油体系中基础油的

图5 预制膨润土润滑脂中膨润土含量及其添加量对膨润土-复合钛基润滑脂性能的影响膨润土质量分数:■—10%; ●—12%; ▲—15%;

吸附力而减少游离油数量,使皂油之间的结合更紧密,持续加热下稳定性好,钢网分油率降低。

由图5(d)可知,膨润土质量分数为10%和12%的膨润土润滑脂由于稠度小、滚筒安定性差,随着其添加量增大,制备的膨润土-复合钛基润滑脂滚筒安定性逐渐变差;但对于膨润土质量分数大于12%的膨润土润滑脂,随着其添加量增大,制备出的膨润土-复合钛基润滑脂的Δr呈先增大后减小的趋势,分析认为是有机膨润土表面的羟基起到了氢键的作用,当膨润土含量或膨润土润滑脂添加量达到一定水平后,这些“氢键”能够增强膨润土与钛皂纤维之间的作用力,很大程度上提高了膨润土-复合钛基润滑脂结构的稳定性[7],Δr减小,滚筒安定性得到提高。

通过考察不同原料配方制得的膨润土-复合钛基润滑脂的基本理化性能,结果发现膨润土润滑脂中膨润土质量分数为15%、膨润土润滑脂质量分数为30%时,制备的膨润土-复合钛基膨润土润滑脂的各项基本性能处于较好的水平,因此采用该配方制备膨润土-复合钛基润滑脂。

2.2 助分散剂对膨润土-复合钛基润滑脂性能的影响

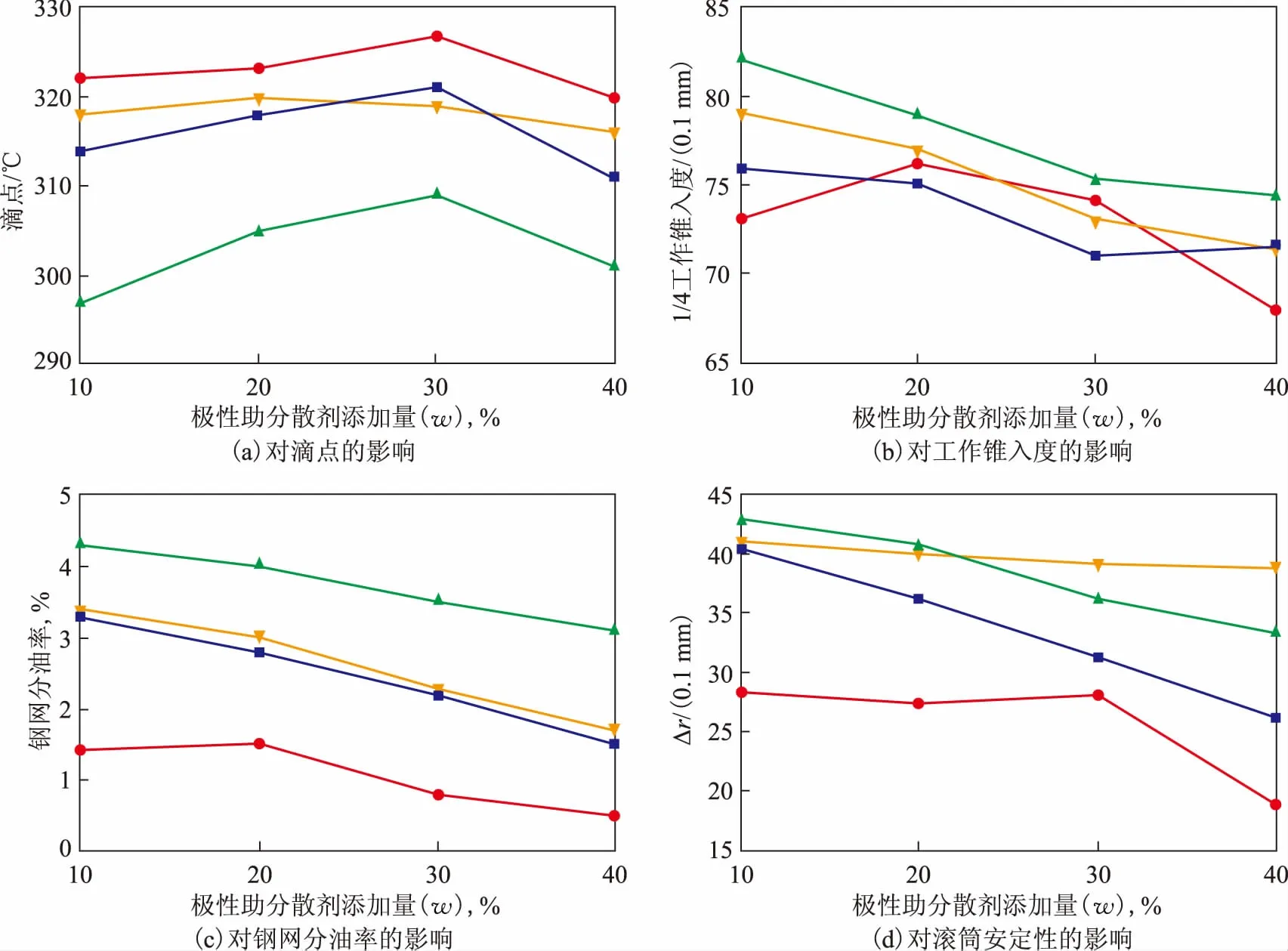

采用优化的合成路线和配方制备膨润土-复合钛基润滑脂,分别加入甲醇、无水乙醇、丙三醇和碳酸丙烯酯4类常用的助分散剂,每种助分散剂的添加量(w)为10%,20%,30%,40%,考察助分散剂的种类和添加量对膨润土-复合钛基脂性能的影响,结果如图6所示。

由图6(a)可见,随着极性助分散剂添加量增大,制得的膨润土-复合钛基脂的滴点呈先缓慢升高再降低的趋势,其中加入无水乙醇作助分散剂的膨润土-复合钛基润滑脂滴点升高最明显,说明无水乙醇对于提高其热安定性的效果最好;当助分散剂的添加质量分数为30%时,制得的润滑脂的热安定性最佳,滴点最高。

由图6(b)和(d)可以看出,膨润土-复合钛基润滑脂的稠度随助分散剂添加量增加而增大,其工作锥入度以及滚筒安定性试验的Δr都随助分散剂添加量增加而减小,其中添加质量分数为40%的无水乙醇时,膨润土-复合钛基润滑脂的增稠效果明显,凝胶效果最佳。

图6 极性助分散剂对膨润土-复合钛基润滑脂性能的影响■—甲醇; ●—无水乙醇; ▲—丙三醇; 碳酸丙烯酯

由图6(c)可见,随着助分散剂添加量增大,膨润土-复合钛基脂的钢网分油率逐渐减小,即膨润土-复合钛基润滑脂的胶体安定性提高,其中无水乙醇对于改善其钢网分油情况具有很好的效果,当其添加量(w)为40%时制备的膨润土-复合钛基润滑脂胶体安定性优异,钢网分油率仅为0.3%。

综合以上分析可知,助分散剂的种类和添加量会对膨润土-复合钛基润滑脂性能产生较大影响,其中无水乙醇作为助分散剂与膨润土-复合钛基润滑脂体系具有较好的配伍性,当其添加量(w)为40%时,制得的膨润土-复合钛基润滑脂的综合性能最好。

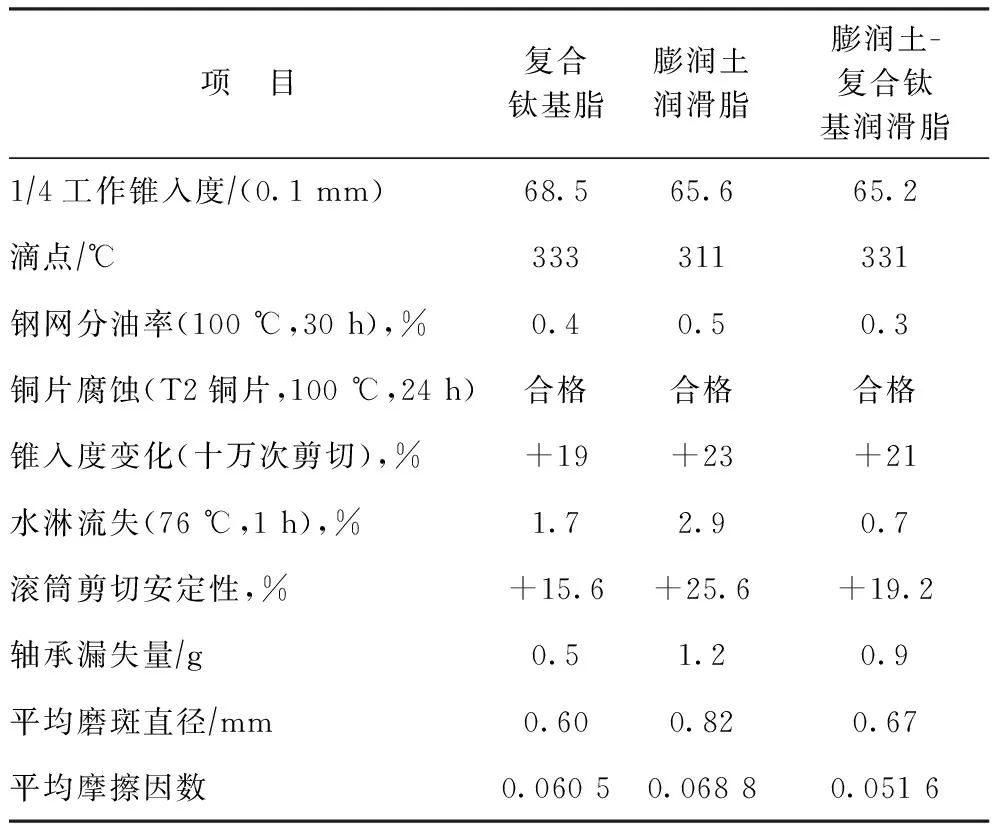

3 膨润土-复合钛基润滑脂的性能评定

向基础油中加入质量分数为15%的有机膨润土,混合搅拌后继续向有机膨润土-基础油体系中加入质量分数为40%的无水乙醇增强凝胶效果,机械搅拌一段时间后制得膨润土润滑脂,放置备用;复合钛基脂经过高温炼制后,向混合体系中加入质量分数为30%的预制膨润土润滑脂制备得到膨润土-复合钛基润滑脂,测试其基本理化性能,并将其与复合钛基润滑脂、膨润土润滑脂进行对比,评价其性能特点以及分析两种润滑脂的相容性,结果如表5所示。

表5 3种润滑脂的性能对比

由表5可知:膨润土-复合钛基润滑脂既保持了复合钛基润滑脂和膨润土润滑脂的优点,尤其是高滴点特性,又改善了膨润土润滑脂机械安定性不佳以及复合钛基润滑脂胶体结构不稳定等缺陷;膨润土润滑脂与复合钛基润滑脂具有较好的相容性,二者结合后润滑脂内部结构的稳定性得到了一定程度的增强,膨润土-复合钛基润滑脂的抗水淋性能、胶体安定性、热安定性、机械安定性和抗磨性等理化性能均处于较好的水平,实现了降低制备成本和改善理化性能的目标。在抗磨减摩性能方面,膨润土-复合钛基润滑脂试验测得的平均磨斑直径和平均摩擦因数均处于较好的水平,其中摩擦因数的变化规律如图7所示,并利用光学显微镜对3种润滑脂试验后的钢球磨斑表面形貌进行观察,如图8所示。

图7 不同润滑脂试验测得的瞬时摩擦因数变化规律 —膨润土润滑脂; —复合钛基润滑脂; —膨润土-复合钛基润滑脂

图8 不同润滑脂试验后的钢球磨斑表面形貌

由上述试验结果可以看出,膨润土润滑脂长磨试验后钢球的平均磨斑直径最大,且钢球表面的磨痕较深、犁沟明显,钢球表面的磨损较严重;而复合钛基润滑脂具有较好的抗磨性能,试验后钢球表面的磨痕较浅,平均磨斑直径较小;膨润土-复合钛基润滑脂试验后钢球的平均磨斑直径与复合钛基脂相差不大,且钢球表面磨痕较浅。分析认为,主要是由于复合钛基润滑脂在一定程度改善了膨润土润滑脂的机械安定性,在一定工作载荷下体系内基础油不易流失,对基础油的吸附能力增强,提高了油膜的承载能力,抗磨性能得到提高[9]。由不同润滑脂试验时平均摩擦因数可得,相比于膨润土润滑脂和复合钛基润滑脂这两类单一润滑脂,膨润土-复合钛基润滑脂试验时平均摩擦因数分别减小了0.017 2和0.008 9,减摩性能提高较为显著;而且从图7可以看出,膨润土-复合钛基润滑脂在长磨试验过程中摩擦因数随时间的变化更为稳定,波动较小。说明在复合钛基润滑脂中加入膨润土润滑脂后,摩擦因数有较大程度的降低且更稳定,减摩性能得到提高。

4 结 论

(1) 结合复合钛基润滑脂和膨润土润滑脂的制备工艺,设计了膨润土-复合钛基润滑脂合成路线,通过对比所制得膨润土-复合钛基润滑脂的性能,最终确定了高温炼制后加预制膨润土润滑脂的合成路线。

(2) 针对高温炼制后加脂工艺,设计试验考察了膨润土和助分散剂对膨润土-复合钛基润滑脂性能的影响,结果表明:加入质量分数为40%的无水乙醇助分散剂,预制膨润土质量分数为15%的膨润土润滑脂,当其添加量占膨润土-复合钛基润滑脂30%时,制得的膨润土-复合钛基润滑脂综合理化性能最佳。

(3) 复合钛基润滑脂与膨润土润滑脂具有很好的相容性,膨润土-复合钛基润滑脂既保持了复合钛基润滑脂和膨润土润滑脂的优势性能,又改善了膨润土润滑脂机械安定性以及复合钛基润滑脂皂油结构的稳定性。