Crosser格栅在密相流化床反应器中的工业应用

2020-06-29张永民高文刚杨智君

张永民,高文刚,杨智君

(中国石油大学(北京)重质油国家重点实验室,北京102249)

气固密相流化床反应器在石油化工等工业领域应用广泛,根据流态化有关操作流域的划分,这类密相流化床的操作流域一般为鼓泡域和湍动域。在存在固体颗粒的非均相气固反应器中,流化床和固定床是最常见的两类反应器类型。与固定床反应器相比,流化床反应器具有传质传热效率高、恒温操作、颗粒可大规模连续输入输出、操作弹性大等优点。但是,在密相流化床中气体大多以气泡形式存在,气固间接触的控制性传质步骤多为气泡与乳化相间的传质,因此控制床层内较小的平均气泡尺寸是很多工业密相流化床反应器操作中提高流化质量的关键之一。另外,密相流化床内气泡的运动导致颗粒返混严重,颗粒在单个流化床中的停留时间分布近似于全返混床,如果颗粒是反应物,则流化床的反应效率往往较低。此外,颗粒的强烈返混还会加剧气体的返混,影响气体的转化率和产物选择性。

在炼油厂流化催化裂化(FCC)装置中,汽提器和再生器是两个普遍采用密相流化床操作的反应器。汽提器是典型的逆流鼓泡床操作,保持蒸汽与催化剂之间的良好接触以及控制催化剂颗粒的返混是实现待生剂高效汽提的关键。为实现待生剂的高效再生,再生器中待生剂上焦炭与主风中氧气的良好均匀接触至关重要。另外,由于再生器中烧焦速率与催化剂上的焦炭量成正比,床中颗粒的强烈返混将会使再生器内催化剂的平均焦炭含量接近于出口再生剂的焦炭含量,造成整个再生器平均烧焦强度较低。另外,颗粒的强烈返混将导致待生剂颗粒在再生器中的停留时间分布严重不均,停留时间过短的颗粒烧焦效果不佳,过长则降低再生器的空间利用率,而且还易造成催化剂永久性水热失活和重金属中毒失活,总体上使再生剂含碳量和活性分布不均匀,从颜色上看会发现再生剂有黑白不均的现象。

在煤化工行业,近年来兴建的很多甲醇制烯烃(MTO)装置也采用类似FCC装置的反应-再生循环流化床反应器,其反应器和再生器大多采用密相湍流床操作。另外,还设置有汽提待生剂和再生剂的两个汽提器,分别用于置换夹带和吸附在催化剂上的产品气和烟气,汽提器同样为逆流鼓泡床操作。MTO反应器、再生器和汽提器均属于密相流化床反应器,为实现较好的反应效果,也需要控制较好的流化质量。另外,再生器和汽提器中还需适当控制颗粒的轴向返混。

添加内构件是改善流化床反应器内气固接触效果和调控气固返混(或停留时间分布)的常用手段,以下介绍中国石油大学(北京)近年来针对Geldart A类颗粒密相流化床反应器开发的一种具有自主知识产权的新型流化床内构件——Crosser格栅,重点介绍其在催化裂化再生器和汽提器中的应用情况,另外还分析讨论了Crosser格栅在MTO装置应用的可能性及其应用效果。

1 Crosser格栅理念的提出和大型冷模试验验证

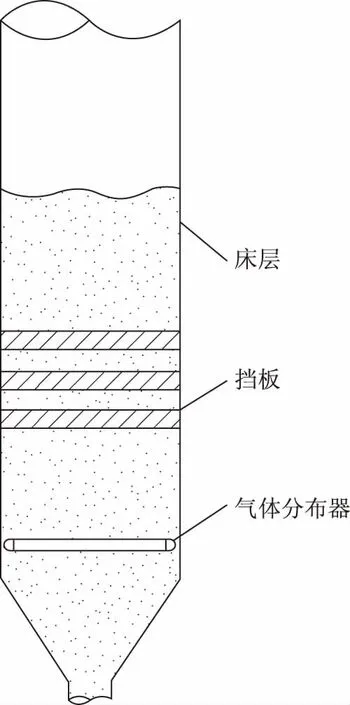

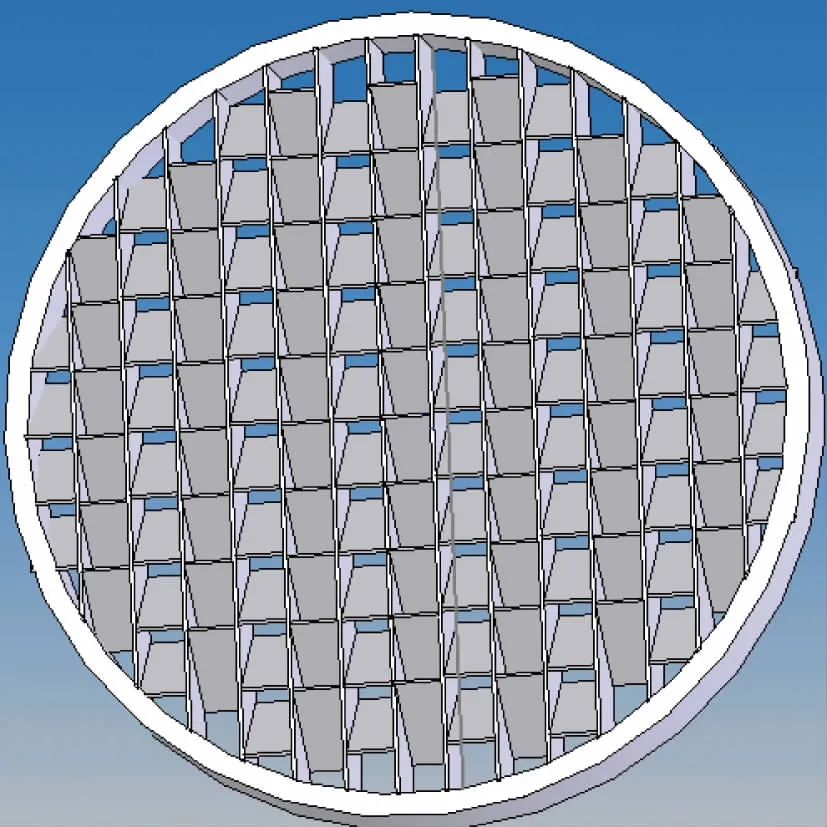

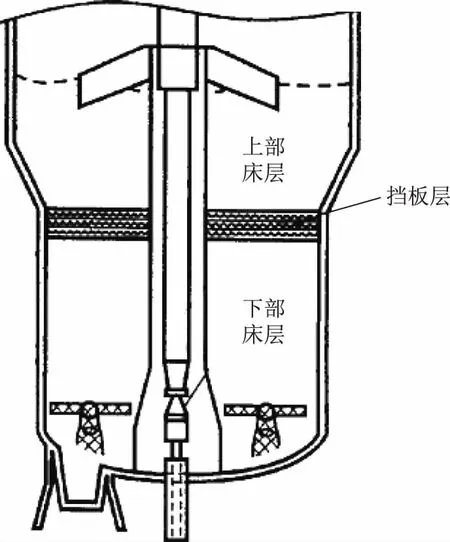

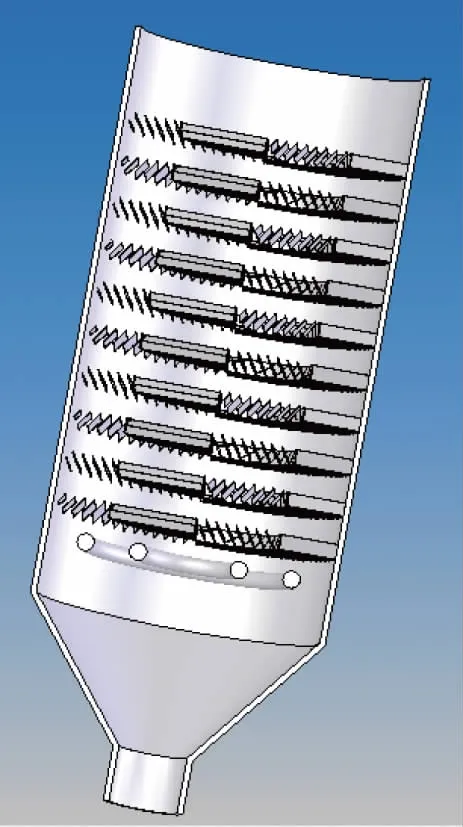

在前期针对Geldart A类颗粒流化床百叶窗内构件影响及结构优化的研究基础上[1],提出了一种新型的流化床内构件型式,其设计思想旨在最大限度地强化气固间的接触效率,并同时抑制气固两相沿轴向的返混,改善气固两相在流化床内的停留时间分布[2-3]。这种挡板内构件是一种多层格栅结构,由多层厚度较小的水平格栅构件组成,如图1所示。每层格栅构件上分为多个平行的流动区域,如图2所示,相邻平行流动区域内由于设置了倾斜方向相反的导向叶片,当固体颗粒穿过格栅层时会在叶片的导向作用下在相邻流动区域中形成方向相反的水平速度分量,颗粒水平运动形成的剪切效应可以有效破碎穿过格栅层的气泡,使床层的平均气泡直径更小。另外,上下相邻两层格栅的距离较小,仅为1~2倍的格栅高度,且由于对应平行流道内导向叶片的设置方向相反,固体颗粒穿过多层格栅同一流道时,会形成“之”字形流动模式,造成对上升气泡的多次剪切破碎。总之,这种上下左右的催化剂交错流动,可以对穿过挡板层的气泡产生强烈的剪切破碎效果,最大限度改善气固间的接触效果[1]。

图1 Crosser格栅层布置方式示意

图2 单层Crosser格栅示意

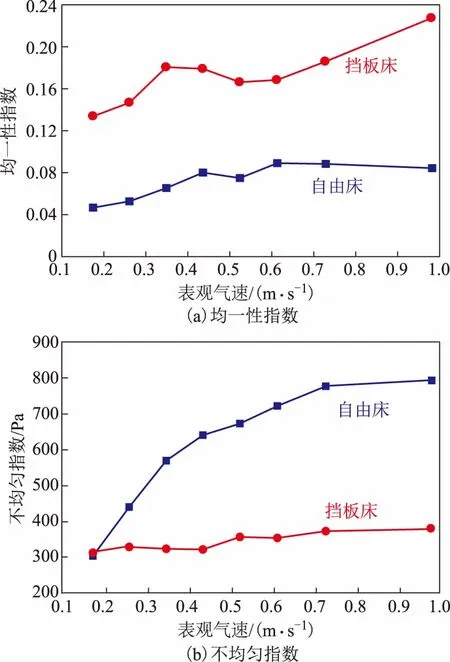

图3 Crosser格栅层对床层流化质量的影响

直径800 mm的大型冷模流化床试验研究结果表明,使用Crosser格栅作为内构件可有效破碎气泡,显著降低床层内气泡的平均尺寸,还可以显著改善气流在整个床层横截面的分布均匀性,并提高床层的操作稳定性[1]。图3反映了Crosser格栅层对大型流化床内流化质量的影响,其中图3(a)中的均一性指数是基于床层净膨胀提出的,是一个无量纲数值,加入Crosser格栅层后,由于气泡直径变小,上升速度变慢,单位高度床层所能容纳的气泡体积变大,因此床层膨胀量更大。图3(b)中的不均匀指数是基于床层压力脉动提出的,它是一个有量纲的参数,其单位和压力单位相同。鉴于流化床中压力脉动主要源于气泡的运动,加入Crosser格栅层后,气泡平均直径减小是压力脉动大幅度降低的根本原因,这也表明床层操作稳定性提高。具体有关图3中均一性指数和不均匀指数的定义可以参考文献[1]。

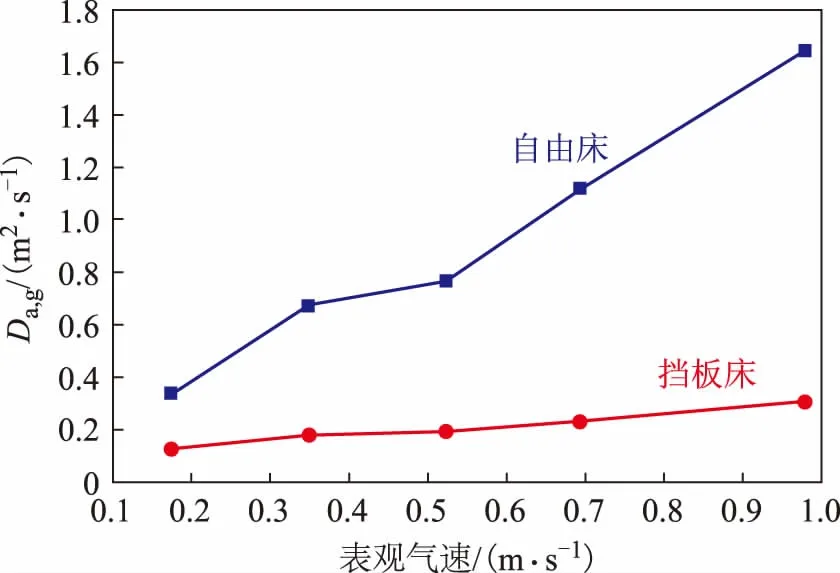

此外,Crosser格栅的加入还可以大幅度抑制床层内颗粒的轴向返混,图4反映了直径800 mm冷模流化床中加入Crosser格栅层后气体轴向扩散系数(Da,g)的变化。由图4可以看出,增设Crosser格栅层后气体轴向扩散系数大幅度减小,尤其是在高气速的湍动流化床中,气体轴向扩散系数下降的幅度尤为显著。鉴于流化床中气体的返混主要源于返混颗粒的夹带效应,因此气体轴向扩散系数的下降也反映了Crosser格栅对颗粒返混的强烈抑制作用。对应工业再生器的操作气速,相当于挡板层上下方颗粒的内循环流量降低了约90%。对于不同的工业应用,对抑制颗粒返混的要求可能不同,可以通过调整叶片间距和叶片倾角进一步优化。

图4 Crosser格栅层对气体轴向扩散系数的影响

2 Crosser格栅在FCC再生器中的应用

新型Crosser格栅在催化裂化再生器中的典型应用示意如图5所示,在再生器中设置一个挡板层,该挡板层包含了2~3层如图2所示的Crosser格栅,设置在待生剂进口(或待生剂分配器)与底部再生剂出口之间。其目的是:①利用内构件破碎气泡,改善气体在再生器床层横截面的分布均匀性,达到改善气固接触效果的目的;②利用挡板对颗粒返混的抑制作用,近似地将单个再生器分割成两段串联的再生器,以达到优化颗粒停留时间分布的功能,降低停留时间过短和过长催化剂颗粒所占的比例;③实现烧焦负荷相对均衡的逆流两段再生,即挡板上方和下方的第一再生器和第二再生器分别为高碳低氧和低碳高氧的烧焦模式。只设置一个挡板层的原因是再生烧焦反应是强放热反应,如果设置多个挡板层,将会在再生器轴向上形成较大的温度梯度,再生器床层最上方可能温度很低,以致出现焦炭起燃困难的问题。

图5 Crosser格栅在催化裂化再生器中的应用示意

2009年,Crosser格栅作为内构件首次成功应用于中国石油辽河石化分公司的0.80 Mt/a重油催化裂化装置。由于厂方担心格栅层过重,当时只设置了一层Crosser格栅。应用效果表明,再生器中添加此新型挡板后,再生器径向温差由改造前的6 ℃左右降至2 ℃左右,再生器的主风消耗量降低了10%左右,烧焦强度提高了15%[4]。3年后装置检修时发现,格栅导流叶片及其他结构几乎没有磨损的痕迹,下部支撑架结构也完好无损,验证了该格栅结构的长周期运行可靠性。

首次应用之后,该技术又先后在中海油中捷石化有限责任公司0.50 Mt/a催化裂化装置(2012年)[5]、中国石化石家庄炼化分公司0.80 Mt/a催化裂化装置(2014年)、山东京博石化公司0.65 Mt/a和1.40 Mt/a两套催化裂化装置(2015年)、中国石化沧州分公司0.80 Mt/a催化裂化装置(2016年)、中国石化石家庄炼化分公司2.20 Mt/a催化裂化装置(2017年)[6]等6套不同规模的装置上进行了工业应用。总体效果如下:①可显著降低再生器密相床层的径向温差;②可显著抑制床层尾燃,降低稀密相温差,节省CO助燃剂用量;③在相同再生剂含碳量要求下可降低主风用量,或主风用量不变时降低再生剂含碳量,改善再生剂烧焦不均匀的现象;④再生剂总体烧焦强度有不同程度的提高;⑤部分装置表现出烟气NOx含量有所降低。

3 Crosser格栅在FCC待生剂汽提器上的应用

Crosser格栅改善气固接触和抑制颗粒返混的优异性能使其可以进一步应用于催化裂化待生剂汽提器,以实现汽提蒸汽对催化剂夹带和吸附油气的高效置换。不同于再生器,汽提器内表观气速要小得多,但宏观颗粒循环流率相比则大得多,因此需要结合前期实验室基础研究获得的认识,对Crosser格栅的结构尺寸(主要是叶片间距和角度)进行一定的调整。以Crosser格栅为内构件的新型汽提器如图6所示,沿汽提器高度方向设置多层小间距布置的Crosser格栅,从而形成近似气液填料塔结构的填料式汽提器结构。鉴于夹带在催化剂颗粒间的油气比吸附在催化剂内孔中的油气更容易汽提,建议设置两段汽提结构,即设置两个蒸汽分布器,以不同操作气速和停留时间区别对待两种不同形式夹带的油气。冷模气体示踪试验结果表明,与传统盘环形挡板汽提器相比,新型填料式汽提器的汽提效率可以提高10%~30%,且可在更低的蒸汽表观气速下实现。另外,填料汽提器单位高度床层压降和盘环形挡板相差不大,但床层压力脉动明显低于盘环形挡板汽提器,表明床层流化质量更好。由于Crosser格栅的开孔率接近80%,远大于盘环挡板汽提器,因此临界固泛颗粒流率更高,操作弹性也更大[7]。

图6 Crosser格栅填料汽提器结构示意

2013年,该型填料式汽提器首次应用于大庆宏伟石化公司重油催化裂解多产丙烯(TMP)装置汽油反应器的汽提段,相比普通催化裂化的待生剂汽提段,该汽提器中待生剂的可允许停留时间短得多,但由于其中的油气相对分子质量较小,汽提的难度较小。应用结果表明,使用Crosser格栅能够完全满足油气汽提的要求,开工几年来设备一直操作稳定,验证了相关工程设计的可靠性。该Crosser格栅在普通待生剂汽提器中的应用效果还需进一步通过工业试验进行验证。

4 Crosser格栅技术在其他工业领域的应用分析

Crosser格栅技术是一项通用性技术,广泛适用于其他类似采用Geldart A类颗粒的密相流化床反应器,除了催化裂化再生器和汽提器外,其他诸如MTO、汽油吸附脱硫(S Zorb)等密相操作的流化床反应器中也完全可以使用。但在具体应用时,需要根据具体反应器的操作条件和工业要求,对Crosser格栅的结构参数和布置层数进行适当调节,以达到最佳的应用效果。

以MTO装置为例,目前工业化MTO装置的反应器大多为湍动床操作,少数采用低气速的快速床操作,再生器均采用湍动床操作,汽提器则为鼓泡床操作。MTO反应为快速放热反应,反应器中对流化质量的要求较高,在反应器中添加多层格栅内构件不仅有助于气体反应物和催化剂更好地接触,也有利于催化剂上积炭分布均匀,格栅的存在也将有利于抑制反应器内气体的返混,有利于避免气体产物在反应器内停留时间过长而导致副产品产率提高,有利于提高产品中目标产品的选择性。目前,神华新疆能源责任有限公司甲醇制烯烃SHMTO装置的反应器中已经使用了多层格栅,主要用于破碎密相床气泡,改善床层流化状态。

MTO装置再生器采用不完全再生方式,目前工业装置正常操作时很少发现有尾燃的问题,只有装置开停工时偶尔发生。常常出现的问题是再生烧焦不均,再生剂中出现黑点,表明催化剂上焦炭的分布很不均匀。在再生器密相床层中设置Crosser格栅可改善氧气与催化剂上焦炭的接触效果,加上格栅对催化剂轴向返混的抑制作用,将有利于改善再生剂焦炭分布不均的问题。另外,格栅的存在也可对主风进行二次分布,当再生器底部主风分布器损坏时或装置开停工时,格栅的存在可以抑制尾燃等不正常操作问题的发生。

MTO装置也可以借鉴Crosser格栅在催化裂化汽提器中的使用经验,替换现有MTO装置待生剂和再生剂汽提器中效果不佳的汽提器内构件,以进一步提高汽提效率、提高装置产品收率和降低后续气体分离的难度和费用。

5 结 论

基于系统的实验室基础研究,中国石油大学(北京)开发了适用于密相流化床反应器的新型Crosser格栅,该内构件可以显著改善流化床反应器内的气固接触效果,降低气泡与乳化相间的传质阻力,还可以调控颗粒的返混强度,优化固体颗粒的停留时间分布。在多套催化裂化再生器中的成功应用效果表明,该内构件的添加可以显著改善再生效果和提高烧焦强度,还可以有效抑制尾燃的发生。在催化裂化待生汽提器中应用Crosser格栅可以显著提高汽提效率并提高操作弹性。Crosser格栅也可以应用在MTO装置反应器、再生器和汽提器中,预期可显著抑制二次反应和提高目标产品收率,改善再生催化剂上的焦炭分布和提高催化剂的汽提效率。