蛇纹石/纳米软金属在复合锂基润滑脂中的摩擦学性能研究

2020-06-29夏延秋

夏延秋,陈 川

(华北电力大学能源动力与机械工程学院,北京 102206)

基金项目:国家自然科学基金资助项目(51575181);北京市自然科学基金资助项目(2172053)。

近年来,微纳米材料由于自身的特殊性能,使其作为润滑油添加剂得到了广大研究学者的关注,一直是相关领域的研究热点[1-2]。研究表明多种微纳米固体颗粒作为润滑油添加剂均能有效改善摩擦副的运行状况,并且可在摩擦副表面形成硬度较高的自修复层,补偿表面的磨损从而实现摩擦部件的低磨损甚至零磨损,这对于改善设备摩擦磨损及延长使用寿命具有重要的意义[3-5]。其中,层状硅酸盐和纳米软金属作为这类微纳米固体颗粒的典型代表材料已经得到了广泛的研究与应用。高飞等[6]考察了天然蛇纹石粉作为润滑油添加剂的自修复性能,发现经过油酸修饰的蛇纹石粉可以显著地减小钢-钢摩擦副的摩擦因数和磨损率,并且在摩擦表面形成良好的自修复层。赵福燕等[7]采用水溶液沉淀法和乙醇溶液沉淀法制备了蛇纹石/La复合粉体,发现这种粉体在润滑油中具有优异的减摩抗磨作用。王晓丽等[8]考察对比了纳米铜添加剂在不同润滑油中的减摩抗磨性能,发现纳米铜能够起到减摩抗磨作用的原因主要是其在摩擦表面生成了低剪切强度的保护软膜。

层状硅酸盐和纳米软金属作为润滑油添加剂都表现出较好的减摩抗磨性能,目前应用研究已有很多,但是关于这二者复配的应用研究还不多见。因此,本研究以典型层状硅酸盐——蛇纹石和多种纳米软金属(银、镍、铜)为研究对象,将蛇纹石与软金属按不同比例复配后作为添加剂加入到复合锂基润滑脂(简称润滑脂)中,考察其减摩抗磨性能,以期为蛇纹石和纳米软金属的复配应用提供理论与技术支持。

1 实 验

1.1 原 料

聚α-烯烃(PAO40),购于南京古田化工有限公司;十二羟基硬脂酸、癸二酸、氢氧化锂,均为分析纯,均购于国药集团化学试剂有限公司;蛇纹石,纯度大于99.99%,由长沙众城石油化工有限责任公司提供;纳米银粉、镍粉和铜粉,均由装甲兵工程学院装备再制造技术国防科技重点实验室提供,粒径均为40~50 nm,纯度大于99.99%。

1.2 润滑脂的制备

采用高速球磨机对天然蛇纹石进行研磨细化,得到白色的天然蛇纹石粉体。采用纳米银粉、镍粉和铜粉分别和蛇纹石进行复配后作为添加剂,其中添加剂在润滑脂中的质量分数为3%。蛇纹石和纳米软金属的质量比计为m(蛇纹石)/m(软金属),分别选取质量比为1∶1,2∶1,4∶1,6∶1,8∶1进行复配待用。

通过机械搅拌的方式将一定量复配的添加剂分散于PAO40基础油中,加入一定量的十二羟基硬脂酸,将混合物升温至80 ℃,并继续搅拌30 min;将反应温度升至100 ℃,并加入适量的氢氧化锂水溶液,搅拌30 min;然后向其中加入一定量的癸二酸和适量的氢氧化锂水溶液,继续搅拌30 min;将反应温度升温至210 ℃,保持10 min;最后混合物自然冷却至室温,并在三辊研磨机上研磨3遍,即可制备出所需要的润滑脂。

未加入添加剂所制备的润滑脂记为基础脂。

1.3 润滑脂的分析表征

分别依据国家标准GB/T 3498,GB/T 269,GB/T 7326—1987测试润滑脂的滴点、锥入度、铜片腐蚀性能。采用Nikon公司生产的型号为Axio Imager 2的光学显微镜测量润滑脂试验件的磨痕宽度。采用Zeiss公司生产的型号为EVO-18的扫描电子显微镜观察钢盘磨痕表面形貌。采用Bruker公司生产的型号为Quantax 400的能谱仪分析钢盘磨痕表面的主要化学元素。

1.4 润滑脂的摩擦学性能评价

选用中国科学院固体润滑国家重点试验室研制的MFT-R4000高速往复摩擦磨损试验机进行减摩抗磨性能评价,装置如图1所示。在室温条件下,摩擦副采用钢-钢球盘接触,试验时间为30 min,试验钢球为AISI 52100钢,钢球直径为5 mm,硬度为710 Hv。底盘为钢块,尺寸是Φ24 mm×7.8 mm,硬度为710 Hv,钢块在试验前被抛光,表面粗糙度为0.05 μm。试验前后将试验件用石油醚超声清洗10 min,每次摩擦试验时将约0.2 g的润滑脂涂抹在摩擦副之间,摩擦因数由计算机自动记录保存。

图1 摩擦试验装置示意

2 结果与讨论

2.1 添加剂对润滑脂理化性质的影响

添加剂对润滑脂部分理化性质的影响见表1。由表1可以看出:含有添加剂的3种润滑脂的滴点均比基础脂大,锥入度均比基础脂小;含有蛇纹石/银添加剂的润滑脂的滴点最大、锥入度最小,这主要是由于蛇纹石和纳米银粉均具有相对较大的比表面积,对基础油具有更强的吸附作用,使润滑脂的滴点和锥入度相对于基础脂产生了较大的变化;由于蛇纹石和软金属粉末都不含有硫、磷等腐蚀性元素,具有环境友好的特点,因此含有添加剂的3种润滑脂都表现出了较好的铜片抗腐蚀能力。

表1 添加剂对润滑脂理化性质的影响

2.2 添加剂对润滑脂摩擦学性能的影响

在载荷为50 N、频率为5 Hz的条件下,考察添加剂质量比对润滑脂摩擦学性能的影响,结果见图2。基础脂试验时的摩擦因数为0.093,试验件的磨痕宽度为0.32 mm,添加蛇纹石的润滑脂(简称蛇纹石润滑脂)试验时的摩擦因数为0.089,试验件的磨痕宽度为0.3 mm。由图2可以看出,在含有添加剂的润滑脂中,随着蛇纹石和纳米软金属质量比的增大,摩擦因数呈现先减小后增大的趋势。当蛇纹石/银、蛇纹石/镍、蛇纹石/铜的质量比分别为4∶1,2∶1,4∶1时,在对应的复配体系中摩擦因数达到最小值,并且摩擦因数相比于基础脂分别减小了7.5%,6.5%,6.5%,说明这3种添加剂均表现出了最优的减摩性能。蛇纹石单独作为添加剂时,可以有效减小磨痕宽度;当蛇纹石和纳米软金属复配质量比为4∶1时,试验件的磨痕宽度进一步减小,蛇纹石/银、蛇纹石/镍、蛇纹石/铜的质量比均为4∶1时,与基础脂试验件的磨痕宽度相比,分别减小了14.7%,9.1%,15.6%。

含有添加剂的润滑脂中,随着蛇纹石和纳米软金属质量比的增大,润滑脂的减摩抗磨性能均呈现先减小后增大的趋势,造成该现象的主要原因是当蛇纹石和纳米金属粉末的质量比较小时,金属粉末在润滑脂中容易分散不均,造成磨粒磨损,从而影响润滑脂的减摩抗磨性能;当蛇纹石和纳米金属粉末的质量比较大时,由于蛇纹石的比表面积相对于金属粉末要大,摩擦试验过程中,在压力作用下从润滑脂皂化结构中析出的油会受到蛇纹石的吸附作用,不利于摩擦区域润滑油膜的形成,对润滑脂的减摩抗磨作用产生了消极的影响。因此,选取含有添加剂蛇纹石/银、蛇纹石/镍、蛇纹石/铜(质量比分别为4∶1,2∶1,4∶1)的润滑脂(分别计为蛇纹石/银润滑脂、蛇纹石/镍润滑脂、蛇纹石/铜润滑脂)进行摩擦学性能考察。

图2 添加剂对润滑脂摩擦学性能的影响■—蛇纹石/银; ■—蛇纹石/镍; ■—蛇纹石/铜

2.3 不同载荷下润滑脂的摩擦学性能

在不同载荷条件下,考察基础脂、蛇纹石润滑脂、蛇纹石/银润滑脂、蛇纹石/镍润滑脂、蛇纹石/铜润滑脂的摩擦学性能,结果见图3。由图3(a)可以看出,随着载荷的增大,润滑脂试验时的摩擦因数均逐渐增大,其中蛇纹石/银润滑脂表现出较好的减摩性能。从图3(b)可以看出:随着载荷的增大,磨痕宽度也逐渐增大;在不同载荷条件下,含有3种复配添加剂的润滑脂试验件的磨痕宽度相差不大,其中蛇纹石/银润滑脂试验件具有稍小的磨痕宽度,抗磨性能稍好。所以蛇纹石/银润滑脂具有较好的减摩抗磨性能。

图3 不同载荷条件下润滑脂的摩擦学性能■—基础脂; ■—蛇纹石润滑脂; ■—蛇纹石/银润滑脂; ■—蛇纹石/镍润滑脂; ■—蛇纹石/铜润滑脂

2.4 摩擦表面分析

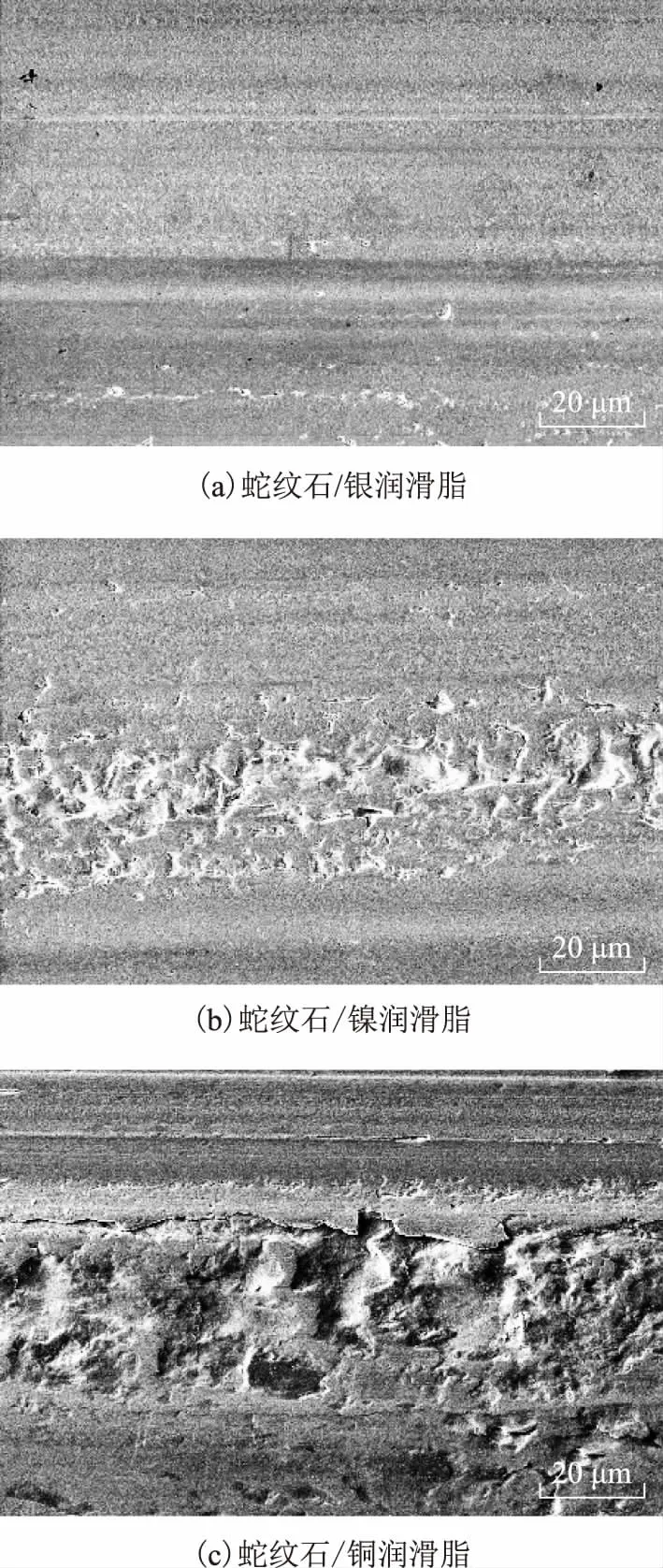

蛇纹石/银润滑脂、蛇纹石/镍润滑脂、蛇纹石/铜润滑脂试验时的磨痕表面形貌见图4。由图4可以看出:蛇纹石/银润滑脂试验时的磨痕表面形貌比蛇纹石/镍润滑脂和蛇纹石/铜润滑脂试验时的磨痕表面相对光滑,表面仅出现了较浅的犁沟,未出现其他形式的磨损;蛇纹石/镍润滑脂和蛇纹石/铜润滑脂试验时磨痕表面都比较粗糙,沿着滑动方向出现了较多的剥落坑,这说明摩擦过程中可能发生了较为严重的磨粒磨损和黏着磨损。所以蛇纹石/银润滑脂的抗磨性能优于蛇纹石/镍润滑脂和蛇纹石/铜润滑脂。

在摩擦过程中,摩擦表面往往会发生复杂的物理化学反应,生成一系列的表面保护膜起到减摩抗磨作用,因此分析磨痕表面的元素组成就显得十分必要。表2给出了蛇纹石/银润滑脂、蛇纹石/镍润滑脂、蛇纹石/铜润滑脂试验过程中磨痕表面的主要元素及含量。由表2可以看出:摩擦表面主要含有Fe,C,O,Mg,Si等元素,其中Fe元素主要来自摩擦副基体,O元素主要来自添加剂、环境和有机物,C主要来自基体或者润滑油的裂解,Mg、Si主要来自蛇纹石颗粒。3种润滑脂试验时的摩擦表面均检测出了Mg、Si等层状硅酸盐的典型元素,这说明在摩擦过程中蛇纹石颗粒直接参与了摩擦表面复杂的物理化学作用,诱发形成了摩擦保护膜[9]。磨痕表面还分别检测出了Ag,Ni,Cu金属元素,这说明在摩擦过程中,纳米软金属颗粒也沉积、焊合在了摩擦表面,与蛇纹石颗粒起到协同作用,在摩擦表面形成了有效的保护膜,起到减摩抗磨作用[10-12]。通过对比3种润滑脂试验时磨痕表面典型元素的含量可以发现,磨痕表面的Fe,C,O等元素含量均不相同,其中蛇纹石/银润滑脂试验时的磨痕表面C、O元素含量最高,其次是蛇纹石/镍润滑脂,蛇纹石/铜润滑脂试验时的磨痕表面C、O元素含量最低。蛇纹石/银润滑脂试验时,一方面有更多的纳米银粉和活性基团(如O—Si—O键、羟基和氢键等)填充在摩擦副之间,减少了摩擦副之间的直接接触,起到减摩抗磨作用;另一方面,这些纳米银粉和活性基团通过物理化学作用吸附在摩擦表面,形成了有效的润滑保护膜;并且这些活性基团在摩擦过程中高温高压作用下,可以有效地诱导基础油中的碳链分解与断裂,形成更多的细小的颗粒,促进了更多的C、O元素在摩擦表面富集与反应,形成具有抗磨减摩作用的保护膜[13-14]。磨痕表面元素分析结果也印证了蛇纹石/银润滑脂具有较好的减摩抗磨性能。

图4 磨痕表面形貌

表2 磨痕表面的元素组成 w,%

3 结 论

(1) 蛇纹石和纳米软金属复配作为添加剂有利于改善复合锂基润滑脂的减摩抗磨性能,原因是:一方面蛇纹石和纳米软金属可以减少摩擦副之间的直接接触,起到减摩抗磨作用;另一方面是在摩擦过程中,通过物理化学作用可以在摩擦表面形成有效的润滑保护膜,起到减摩抗磨作用。当润滑脂中添加剂蛇纹石/银、蛇纹石/镍、蛇纹石/铜的质量比分别为4∶1,2∶1,4∶1时,与基础脂相比,摩擦因数分别减少了7.5%,6.5%,6.5%;磨痕宽度分别减少了14.7%,9.1%,15.6%,均表现出较好的减摩抗磨性能。

(2) 不同载荷条件下,蛇纹石/银复配体系相比蛇纹石/镍和蛇纹石/铜复配体系具有更好的摩擦学性能,这主要是由于该复配体系得到的润滑脂试验时纳米银粉和活性基团通过物理化学作用,吸附在摩擦表面,促进了更多的C、O等活性元素和基团在摩擦表面富集与反应,生成更加有效的润滑保护膜。