新型石脑油型加氢裂化催化剂RHC-210的性能及工业应用

2020-06-29李善清赵广乐毛以朝

李善清,赵广乐,毛以朝

(中国石化石油化工科学研究院,北京 100083)

基金项目:中国石油化工股份有限公司合同项目(113070)。

催化重整装置在石油加工过程中起着重要的作用,用以生产高辛烷值汽油和芳烃并提供廉价的氢气。直馏石脑油和加氢裂化石脑油是重整装置的主要原料来源。加氢裂化技术具有产品质量好、产品方案灵活等特点[1],加氢裂化石脑油具有无硫、无氮和芳烃潜含量高的特点,是优质的芳烃原料(芳烃料)。

随着我国石化工业的迅速发展,化工原料的需求增长迅速。其中,对二甲苯(PX)表观消费量从2010年的9.52 Mt增长到2015年的20.68 Mt,而生产能力仅从2010年的8.12 Mt提高到2015年的13.69 Mt。预计PX表观消费将从2020年的27.10 Mt增至2030年的35.00 Mt,虽然近几年新增产能较多,但生产能力仍存在缺口。在我国,蒸汽裂解制乙烯原料(乙烯料)包含相当比例的石脑油,在乙烯和芳烃市场强劲需求带动下,炼油行业面临着增产乙烯料和芳烃料以及增产高辛烷值汽油调合组分争夺石脑油资源的状况。石脑油原料的短缺在一定程度上已成为制约我国催化重整发展的瓶颈,扩大重整装置原料来源已经成为发展催化重整、提高芳烃产率的关键。

在传统燃料油市场微利,炼油企业向生产喷气燃料、芳烃料和烯烃原料方向[2-4]寻求突破的大趋势下,进一步提高石脑油型加氢裂化装置的重石脑油馏分收率、选择性以及产品质量,降低气体和轻石脑油馏分产率,降低氢耗,是改善加氢裂化装置经济性的有效途径。基于对加氢裂化反应过程的系统性研究,针对催化剂具有较高的活性以及良好的原料油适应性,尤其对劣质进料具有足够的反应活性,以及高的催化剂性价比目标,通过优化分子筛酸性与加氢功能匹配、分子筛和载体改性等,中国石化石油化工科学研究院(简称石科院)开发了高活性、高重石脑油选择性和高性价比的RHC-210催化剂。RHC-210催化剂已在中国石油四川石化有限责任公司(简称四川石化)2.70 Mt/a加氢裂化装置实现工业应用,以下介绍RHC-210催化剂的性能及其工业应用情况。

1 RHC-210催化剂的性能

基于对加氢裂化反应的烃类组成变化规律及反应物分子大小研究、金属硫化后的缩孔效应及金属体系调变研究、分子筛体系的研究等[5-6],采用具有较强加氢功能的活性组分,通过分子筛材料的精细调控,以及多级孔技术扩展催化剂的有效孔比例,制备出RHC-210加氢裂化催化剂。

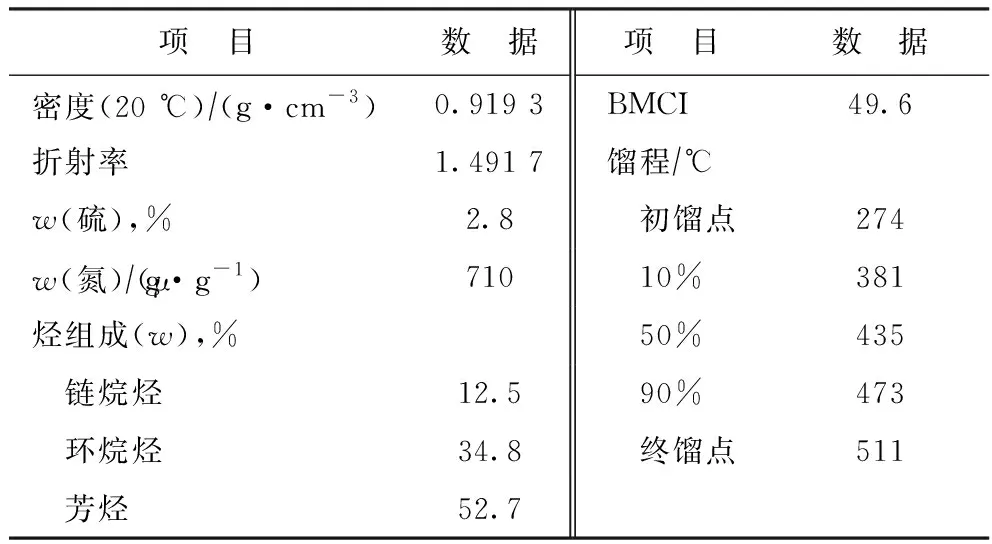

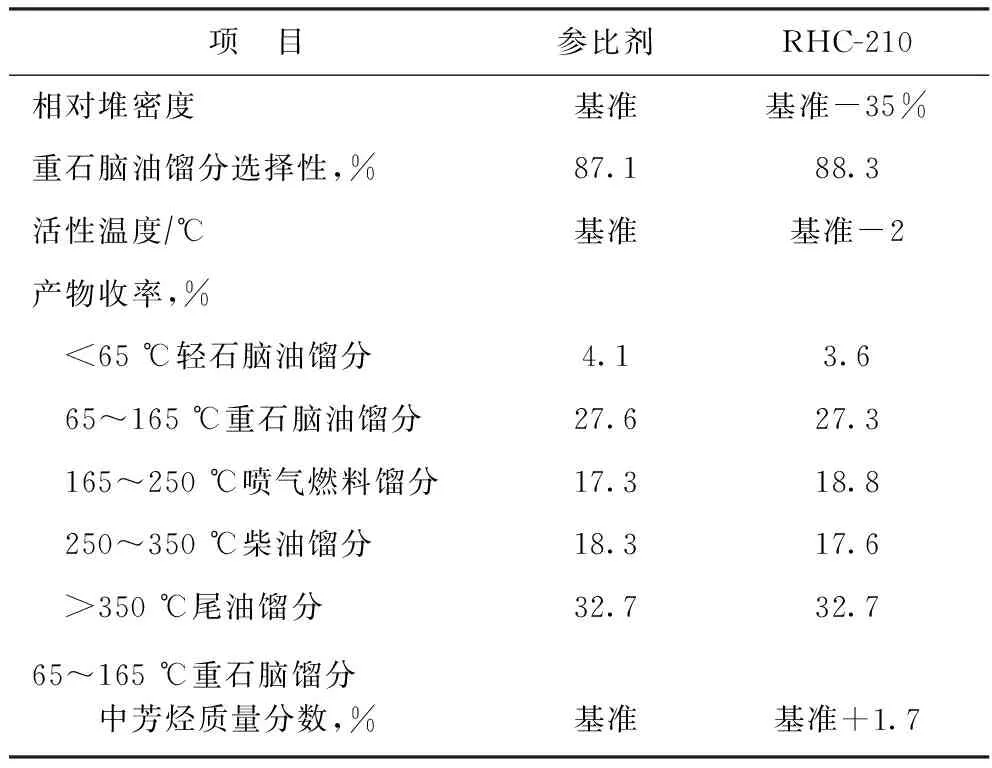

RHC-210催化剂的性能评价试验以中东VGO为原料(性质见表1),与上一代石脑油型加氢裂化催化剂(参比剂)进行对比评价,评价中控制2种催化剂作用下的转化率相近,评价结果如表2所示。由表2可见:RHC-210催化剂相比于参比剂,堆密度降低35%,且裂化活性更高;重石脑油馏分选择性更高;在相同转化率下,RHC-210催化剂与参比剂作用下的重石脑油馏分收率相当,RHC-210催化剂作用下的柴油馏分和轻石脑油馏分收率较低,重石脑油中芳烃含量更高。

表1 催化剂性能评价用原料油的性质

表2 催化剂性能评价结果

2 RHC-210催化剂一次通过流程下多产重整原料

2.1 转化深度对产品分布和性能的影响

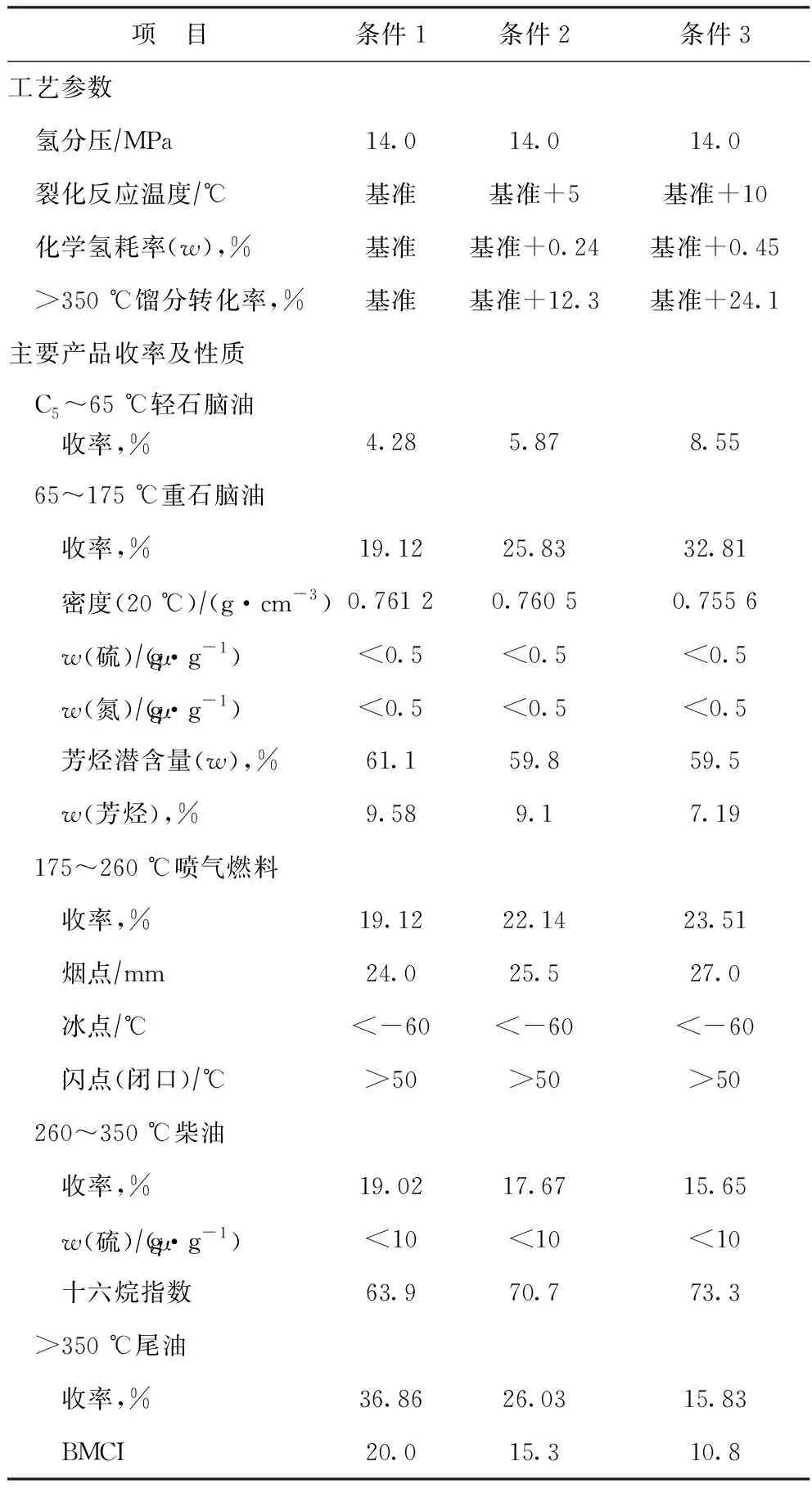

对于采用一次通过流程的工业加氢裂化装置,提高转化深度是增产重整原料最直接有效的手段。采用RHC-210催化剂加工胜利VGO,在不同转化深度下的反应效果如表3所示。由表3可见:随转化率的提高,轻、重石脑油馏分收率迅速增加;转化率提高后,芳烃加氢饱和和环状烃开环反应深度增加,重石脑油馏分芳烃潜含量下降,但仍大于59%,且重石脑油馏分的硫、氮质量分数均小于0.5 μg/g,是优质的重整原料;重石脑油馏分收率最高达到32.81%时,喷气燃料馏分烟点可达27.0 mm,主要产品性质符合3号喷气燃料要求,柴油馏分十六烷指数为73.3,满足国Ⅵ柴油指标要求,尾油馏分BMCI为10.8,是优质的乙烯料。

表3 不同转化深度下多产重整原料的反应效果

2.2 RHC-210催化剂的原料适应性

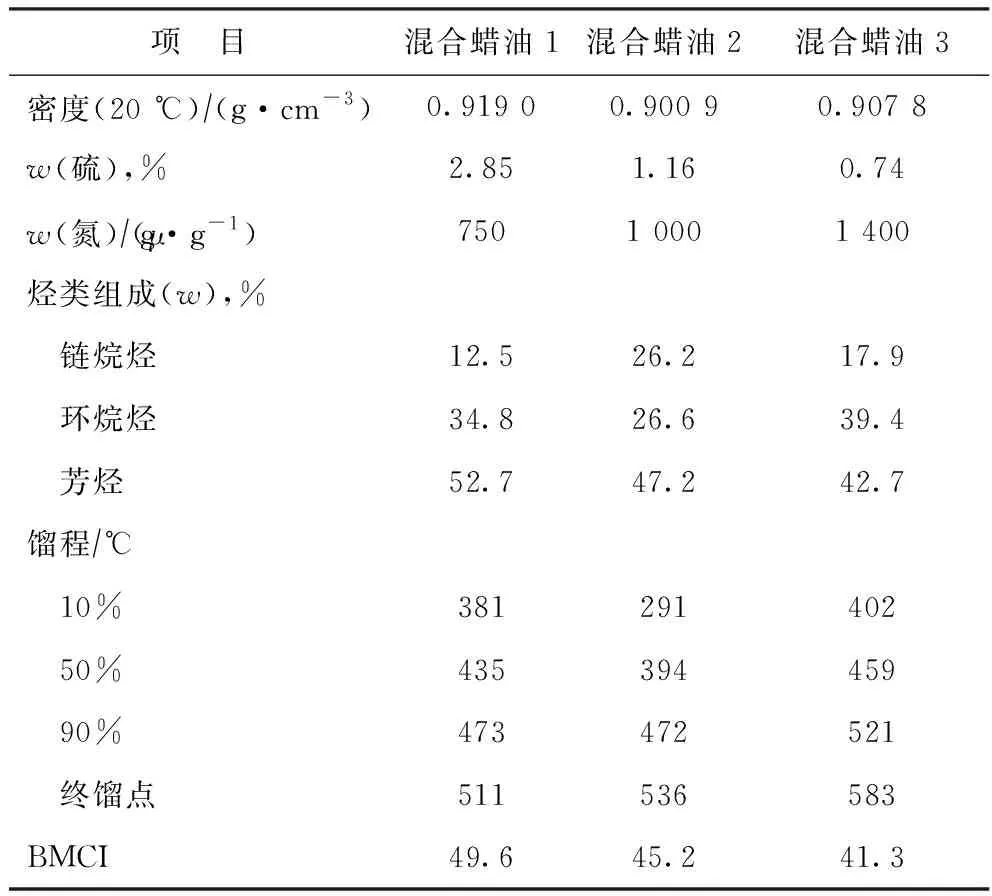

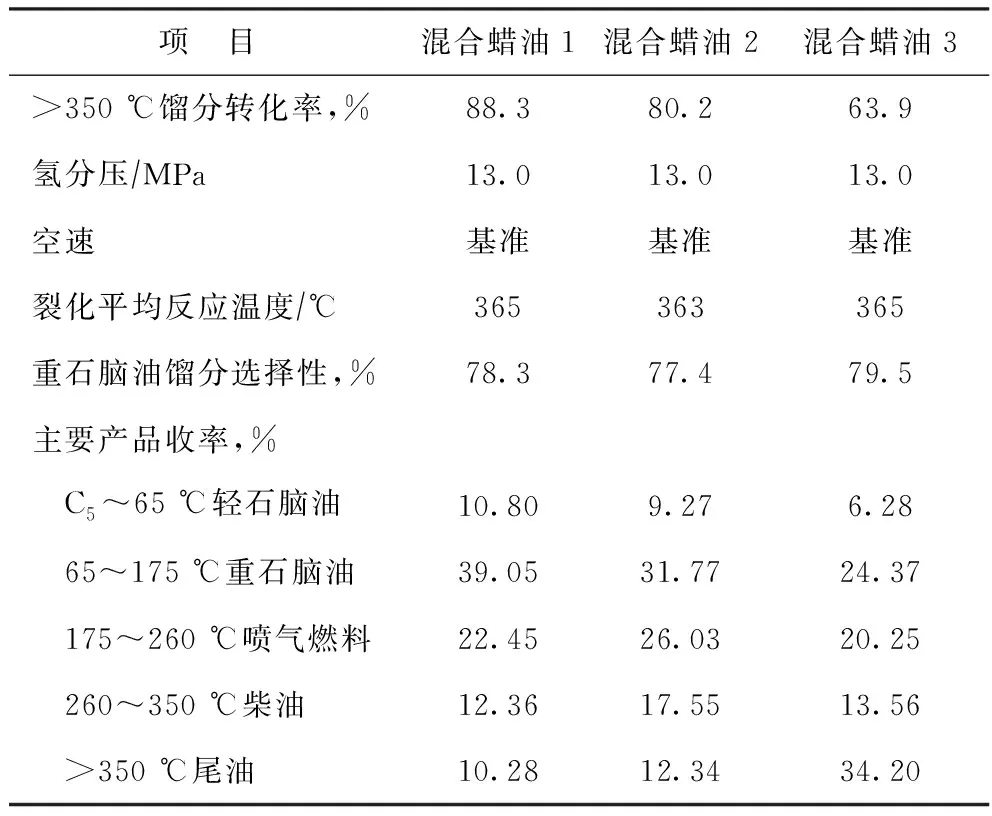

加工不同类型原料可体现加氢裂化催化剂的性能。以3种混合蜡油为原料(性质见表4),在重石脑油收率为24%~40%范围开展中型试验。

混合蜡油1为中东典型的高硫低氮蜡油,该原料全部为直馏减压蜡油馏分;混合蜡油2为中国石化北京燕山分公司加氢裂化装置原料,是直馏蜡油与部分催化裂化柴油的混合油;混合蜡油3为俄罗斯直馏蜡油和焦化蜡油的混合原料。3种原料油的密度(20 ℃)为0.900 9~0.919 0 g/cm3,硫质量分数为0.74%~2.85%,氮质量分数为750~1 400 μg/g,终馏点最高为583 ℃,最低为511 ℃,BMCI为41.3~49.6。原料构成分别包括了掺炼催化裂化柴油和焦化蜡油的情况,原料性质范围较宽,可代表不同性质的加氢裂化装置进料。

表4 原料适应性试验的原料性质

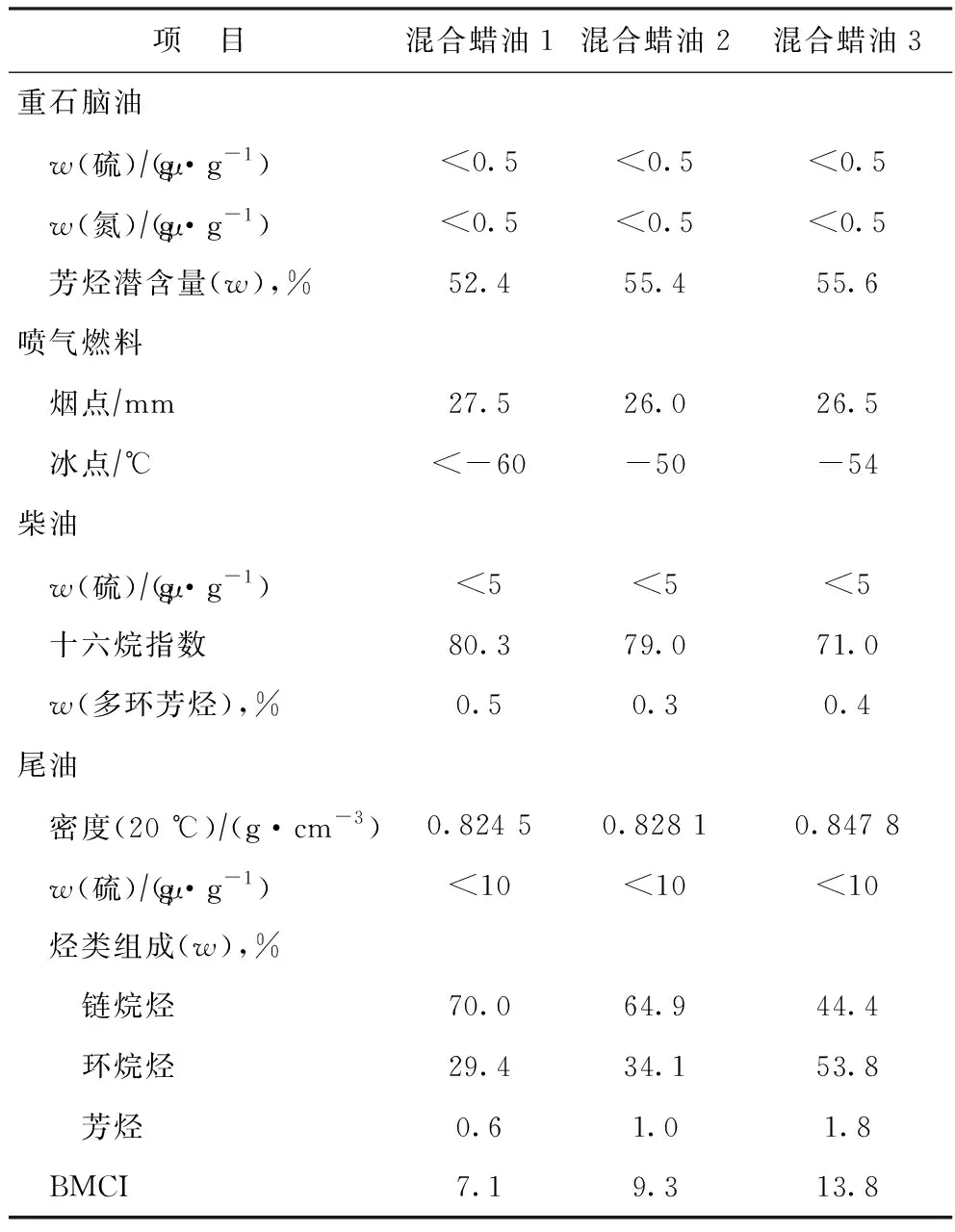

表5和表6分别为RHC-210催化剂原料适应性试验的反应条件、产品收率和产品性质。由表5和表6可见,在较缓和的工艺条件下,加工多种类型原料均可实现多产优质石脑油的目的。所得重石脑油硫、氮质量分数均小于0.5 μg/g,芳烃潜含量(w)为52.4%~55.6%,是优质的重整原料;喷气燃料馏分烟点为26.0~27.5 mm,冰点不大于-50 ℃,是优质的喷气燃料;柴油馏分十六烷指数可达71以上,多环芳烃质量分数不大于0.5%,是优质的柴油调合组分;尾油馏分的BMCI为7.1~13.8,链烷烃质量分数为44.4%~70.0%,是优质的乙烯料。

表5 原料适应性试验的反应条件和产品收率

表6 RHC-210催化剂原料适应性试验的产品主要性质

上述试验结果表明,RHC-210催化剂对各类原料均具有良好的适应性,在缓和的工艺条件下可多产优质重整原料,兼产优质的喷气燃料、柴油和尾油馏分。

3 RHC-210催化剂循环流程下多产重整原料

采用一次通过流程的加氢裂化装置当转化深度达到一定程度后,随转化率的提高,气体和轻石脑油馏分迅速增加,导致重石脑油馏分选择性降低,过程经济性下降。为兼顾产品收率和过程经济性,以最大量生产芳烃料为目的的加氢裂化装置通常采用循环重石脑油以上馏分的方式,在降低单程转化率的前提下实现原料油的全转化。以胜利蜡油为原料,采用重石脑油以上馏分全循环的模式,对最大量生产重整原料进行中试试验考察,结果见表7。

由表7可见:将重石脑油以上馏分全部循环,可有效增加重石脑油馏分的收率;重石脑油馏分收率为71.57%,选择性达到78.8%;化学氢耗率为3.51%;重石脑油馏分芳烃潜含量(w)在50%以上,硫、氮质量分数均小于0.5 μg/g,是优质的重整原料。上述试验结果为最大量生产重石脑油供重整装置多产芳烃料的企业提供了技术支撑。

表7 重石脑油以上馏分全转化中试试验结果

4 工业装置应用典型结果

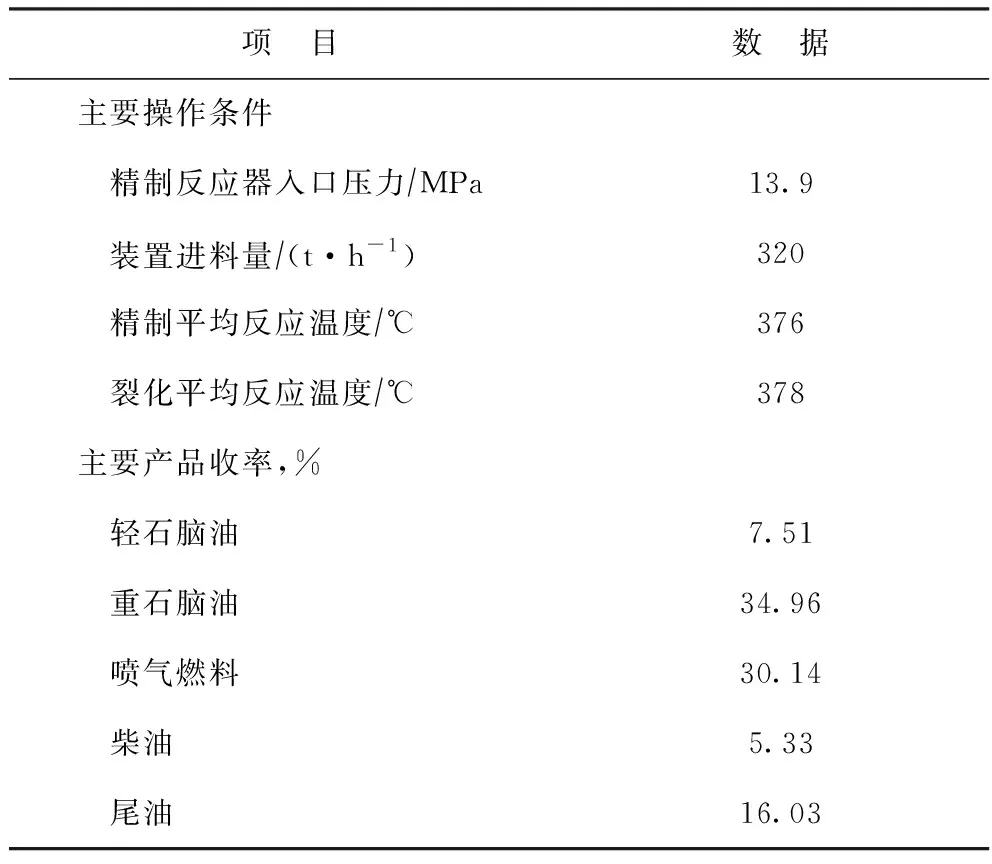

为满足增产重石脑油和喷气燃料、兼顾改善尾油质量的需求,2018年四川石化2.70 Mt/a加氢裂化装置进行了改造,并采用石科院大比例增产喷气燃料和优质化工原料的加氢裂化技术,以期压减柴油产量,同时大比例增产重石脑油和喷气燃料,改善尾油质量。基于RHC-210催化剂作用下重石脑油选择性高、产品质量好的特点,该装置加氢裂化反应器采用以RHC-210催化剂为主的级配体系。

装置于2018年7月开车一次成功,此后维持近满负荷运行,装置初期标定的主要操作条件和产品收率及主要产品性质分别见表8和表9。

表8 标定的主要操作条件和主要产品收率

表9 标定的主要产品性质

由表8和表9可见,在反应器入口压力为13.9 MPa、精制平均反应温度为376 ℃、裂化平均反应温度为378 ℃的条件下,重石脑油收率为34.96%,喷气燃料收率为30.14%,柴油收率为5.33%,尾油收率为16.03%,其中重石脑油的芳烃潜含量(w)为56.0%,为优质的重整原料,产品喷气燃料性质符合3号喷气燃料指标要求,产品尾油的BMCI为8.1,可作为优质乙烯料,实现了该装置多产石脑油、兼产喷气燃料和优质尾油的预期目标。

5 结 论

RHC-210加氢裂化催化剂具有活性高、重石脑油选择性高、重石脑油芳烃潜含量高的特点,同时可以用于兼产优质喷气燃料和尾油,尾油BMCI低,是优质的乙烯料,适用于增产喷气燃料、多产化工原料的加氢裂化装置。中型试验及工业应用结果表明,该催化剂在不同工艺流程下均可高选择性地生产优质重石脑油,同时兼产喷气燃料和尾油,可为炼油企业向化工转型提供技术支撑,显著提高油化结合企业的经济效益。