耐亚临界水腐蚀Zr 掺杂Ti3SiC2 陶瓷的性能

2020-06-29董君鹏杨秋红邹宇琦张兆泉范武刚

董君鹏 杨秋红 邹宇琦 张兆泉 范武刚

1(上海大学材料科学与工程学院 上海200444)

2(中国科学院上海硅酸盐研究所 上海201899)

近年来,随着煤炭、石油等化石燃料的过量开采及燃烧,环境污染越来越严重。核能作为一种低碳,可靠,并且可以大量稳定获得的新型能源进入了人们的视野。然而,随着核能的发展,核问题越来越多,在旧的核能系统中,锆(Zr)合金为第一类防护包壳。但是,在2011 年日本福岛第一核电站因为核反应堆中冷却液不足,导致Zr合金在高温下与水发生反应产生氢气,造成氢气爆炸,所以人们在现有的核能系统基础上进行改进,迫切需要找出一种新型的材料来取代Zr合金,使其满足耐腐蚀的条件[1]。陶瓷材料因其具有高熔点、低密度、高硬度、耐腐蚀等性能进入了人们的视野,有望替代Zr合金。MAX相陶瓷作为一种新型的三元层状陶瓷,具有高温塑性、高温强度、耐腐蚀性、抗氧化、抗热震性、本征非脆性等优良特性,所以MAX 相陶瓷成为下一代气冷堆、铅冷堆和新型压水堆的候选使用的核材料[2-4]。

MAX 相陶瓷作为一种新型的三元层状陶瓷,由于其具有金属和陶瓷两者结合才有的性能,引起了人们的极大关注。其中M 是过渡金属(Ti、Zr、Nb、Cr、Ni 等),A 是IIIA 或IVA 元素(应用最为广泛的是Al 跟Si),X 是碳或氮[5-8]。因为具有低密度、高模量、高强度、高导电性和导热性、良好耐热冲击和抗热震性及易加工性等特点,这些陶瓷在高温结构材料领域具有很大的应用潜力。主要的MAX 相陶瓷有Ti3AlC2、Ti3SiC2、Ti2AlC、Nb4AlC3或Cr2AlC等[9-10];作为最典型的MAX相之一,Ti3SiC2陶瓷的微观结构、机械性能、耐高温氧化性、耐腐蚀性、摩擦磨损性能等已被广泛研究。但是,Ti3SiC2陶瓷因为其独特的层状结构,在氧化和腐蚀过程中受氧的向内扩散和钛的向外扩散控制,同时Si 在Ti3SiC2中不可移动,但是随着腐蚀的加剧,Si会与氧结合成SiO2。Ti3SiC2陶瓷腐蚀后腐蚀皮由TiO2外层和TiO2-SiO2内层组成的混合物[11-14]在腐蚀过程中会有一部分SiO2溶于亚临界水,不能够支持在亚临界水环境中长时间服役,限制了Ti3SiC2陶瓷的使用。为了提高Ti3SiC2陶瓷的耐腐蚀性能,研究人员通过固溶体或通过硅铝结合的方式改善Ti3SiC2的高温耐腐蚀性[15-16]。Wang 等[17]研究在Ti3SiC2中渗入Al2O3等氧化物,使其在表面有一层Al2O3层,从而提高其耐腐蚀能力;Zhang等[18-19]通过硅铝结合的方式,通过在腐蚀过程中自发形成Al2O3层来提高其耐腐蚀性能;Alat等[20]通过在Ti3SiC2中掺杂SiC/TiC/TiN等,作为增强材料来改善其耐腐蚀性能;Alat 等[21]及Tallman 等[22]对有Zr 包覆涂层的Ti3SiC2进行了腐蚀研究,在静态高压釜中,在360 ℃的纯水和18 MPa条件下发现,Zr 合金涂层能够保证Ti3SiC2陶瓷一定的服役时间[23-25]。通过以上方案可知:一是通过添加耐氧化、耐腐蚀的铝,在腐蚀后形成致密的氧化铝层,阻止氧空位的移动;二是通过在陶瓷表面加涂层的方式来提高耐腐蚀性[26-30]。处于核反应堆中亚临界水(360 ℃、18 MPa)的环境时,既要保证Ti3SiC2陶瓷的耐辐照性能,添加物又要具有低的中子吸收截面,以上方案均不能满足需求。因为Ti6C是MAX相陶瓷中八面体层,Ti与Si平面二维连接,通过在两者之间掺杂Zr,形成新的化学键:Ti‒Zr‒Si键[31-32],设想通过键能的提高,来改变其耐亚临界水腐蚀性能。本文在陶瓷中掺杂中子吸收截面小,同时耐腐蚀性能较好的元素Zr,使其进入Ti3SiC2中形成强力的键合,来改变层状间的结构,进而提高Ti3SiC2耐水热腐蚀能力。

1 材料与方法

1.1 材料

Ti 粉,纯度为99.9%,平均粒径为50 μm(上海阿拉丁生化科技有限公司);硅(Si)粉,纯度为99.99%,平均粒径为10 μm(北京中诺新材料科技有限公司);Zr 粉,纯度为99.5%,平均粒径为50 μm(上海核工程研究设计院);TiC粉,纯度为99.99%,平均粒径为10 μm(北京中诺新材料科技有限公司);溶剂为甲醇和乙醇混合溶液(中国集团化学试剂有限公司)。

1.2 方法

采用Ti/Si/TiC 体系,通过热压烧结技术制备Ti3SiC2,烧结温度在1 550 ℃~1 600 ℃。Ti∶Zr∶Si∶TiC 的物质的量比选择为1-x∶x∶1.2∶2(x=0,0.05,0.10,0.15,0.17),将上述粉末混合,其中,粉末∶研磨球∶溶剂质量比为1∶3∶2(溶剂为甲醇与乙醇(甲醇∶乙醇为4∶1)混合溶液);然后在聚丙烯罐中以160 r/min 的速度研磨12 h,将混合后的悬浊液放入旋转蒸发仪中烘干,烘干后的粉末过200 μm 筛子,按比例称量后在5 MPa下压成素坯成型,将成型的素坯装入50 mm×50 mm石墨模具中,然后在氩气氛围中1 550 ℃,30 MPa条件下热压烧结,保温保压1 h后停止加热,并缓慢卸掉压力。待样品随炉冷却至室温后取出,进行性能测试。

1.3 表征方法

通过X 射线衍射仪分析烧结后得到的陶瓷相(高分辨率粉末X射线衍射仪,D8 ADVANCE,德国)。用激光共聚焦微拉曼光谱分析物质的组成和结构(激光共聚焦微拉曼光谱,UK)。FEI场发射扫描电子显微镜分析微结构组成(FEI场发射扫描电子显微镜,Magellan 400,USA)。通过高温比热测试仪(MHTC96,512013-0140,法国)和激光热导率仪(TD-79A,512011-0808,中国)测试导热率。使用阿基米德原理测量烧结陶瓷的堆积密度。实际密度(ρc)和堆积密度(ρd)计算见式(1)和式(2)。

式中:Mc是样品的质量(g);ρc是测量样品后的实际密度(g/cm3);ρ是样品的理论密度(g/cm3);ρd是样品的致密度(%)。

2 结果与讨论

2.1 相组成分析

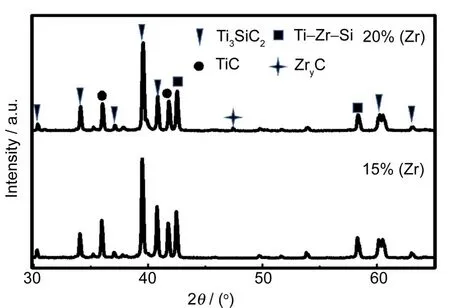

如图1 所示,在MAX 相陶瓷中Ti6C 是一个八面体层,通过二维连接与Si 平面连接,Ti 离子配位数为12,共价半径为13.3 nm。而Zr离子配位数为12,共价半径为14.5 nm。Zr离子的共价半径大于Ti 离子半径,如果大量Zr 离子替换掉Ti 离子,则会引起晶格常数的变化;所以设想Zr 掺杂不是M 位原子的简单替代,而是进入到间隙位置。通过热压法合成的(Ti(1-x)Zrx)3SiC2陶瓷,在扫描电镜能谱下分析,测量不同Zr含量下Ti、Si、C、Zr元素的物质的量比,粗略得出(Ti(1-x)Zrx)3SiC2陶瓷的纯度为97%~98%,杂质为TiC。如图2所示,Zr通过掺杂形成Ti‒Zr‒Si 相占据间隙位置,同时形成新相TiC,使Zr 掺杂具有一定的固溶度。通过掺杂15%、20%(物质的量百分数,下同)的Zr,在20%Zr 含量的X 射线衍射(XRD)图中可以看到ZryC相,判定Zr离子固溶度低于20%。

图1 Ti3SiC2的层状结构示意图Fig.1 Schematic diagram of the layered structure of Ti3SiC2

图2 掺杂15%和20%Zr的Ti3SiC2的XRD图Fig.2 XRD patterns of Ti3SiC2 doped with 15%and 20%Zr

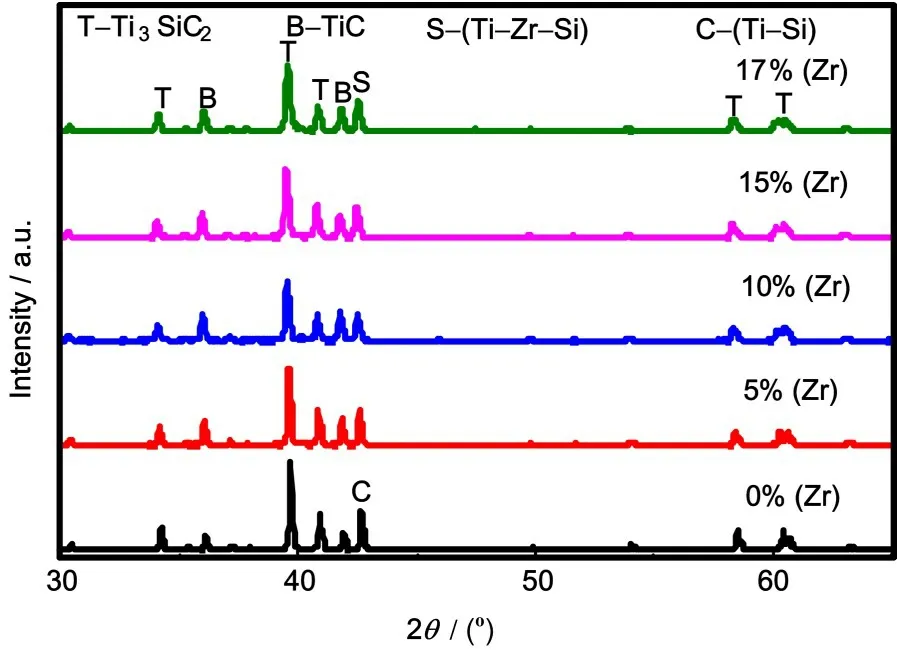

图3 是掺杂Zr 的Ti3SiC2的XRD 图。掺杂量为0%、5%、10%、15%、17%时,没有发现新的相;随着Zr含量的增加,在17%~20%时,一部分的Zr加入TiC中,形成ZryC相。上述研究结果表明,当向Ti3SiC2中添加少量Zr时,形成的是(Ti(1-x)Zrx)3SiC2固溶体,而不是形成Zr3SiC2相,更好地验证Zr 掺杂Ti3SiC2陶瓷并不是简单的替换掉Ti3SiC2的Ti原子,而是进入间隙中以Ti‒Zr‒Si相形式存在,形成一种新的化学键(Ti‒Zr‒Si)起作用。同时XRD 测试证明Zr在Ti3SiC2中的固溶度约17%。

图3 Zr掺杂的Ti3SiC2的XRD图Fig.3 XRD pattern of Zr-doped Ti3SiC2

2.2 力学性能

制备不同物质的量Zr 掺杂的Ti3SiC2陶瓷,样品尺寸为3 mm×4 mm×36 mm,表面抛光,测试硬度和弯曲强度随Zr掺杂量的变化曲线,结果如图4和表1所示。由表1可知,采用Ti/Si/TiC体系热压法制备的Ti3SiC2陶瓷致密度相对较高,不同浓度的Zr掺杂Ti3SiC2陶瓷都达到理论密度的97.00%以上,其中,在Zr 含量为15%时致密度最高为97.98%。三元层状Ti3SiC2陶瓷的结构,由一个Ti6C 组成的一个八面体状与下层的Si 平面二维连接在一起,其中Ti 有两种不同的占据位置,一种是与C 相接,一种是与Si 相连接。通过掺杂,Zr进入间隙位置,其作用是降低钛间隙的浓度,所以随着Zr 含量的增加,致密度逐渐升高。虽然理论计算中Zr在Ti3SiC2陶瓷中最大的掺杂量为17%,但随着Zr 含量的提高,会进一步破坏Ti3SiC2的晶体结构;随着Ti 间隙浓度的减小,当Zr 掺杂17%时,已经不能跟之前一样容易掺杂进去,需要更高的能量来进行填充,所以有一部分Zr与C结合,形成ZryC相,降低了Ti3SiC2的致密度。

图4 室温下不同Zr掺杂量的硬度(a)和弯曲强度(b)变化曲线图Fig.4 Changes in hardness(a)and bending strength(b)of different Zr doping amounts at room temperature

表1 掺杂不同Zr含量的Ti3SiC2陶瓷的力学性能Table 1 Mechanical properties of Ti3SiC2 ceramics doped with different Zr contents

Ti3SiC2是完整的晶体结构,在掺杂过程中,Zr会破坏Ti3SiC2的原始排列顺序,造成晶界的滑移、晶界软化、位错运动等。Ti‒Si 两者之间是通过一种类似于范德华力的作用力相接在一起的,这使得在Zr 离子掺杂浓度低于10%条件下,Ti3SiC2的硬度及抗弯强度下降。由于Ti‒Si 两者之间没有非晶相,在掺杂过程中通常保留了Si 层与Ti‒C 层之间固有的键合,同时通过与Zr 相连,形成了一种新的化学键(Ti‒Zr‒Si)。当Zr 掺杂浓度大于10%时,随着Zr 离子浓度的提高,化学键的数量逐渐提高,总的化学键能逐渐增大;同时随着Zr 离子浓度的提高,在Ti 与Si 之间形成了新的晶界,提高了Ti3SiC2陶瓷的硬度和抗弯强度,在浓度达到10%时形成向上的拐点。

2.3 耐腐蚀性能分析

实验在环境温度为360 ℃,18 MPa 水热反应釜中进行。先在在反应釜中装入18 g 去离子水,然后在去离子水中通入循环的氩气,尽量去除去离子水中所溶解的氧气,把样品放入后迅速关上反应釜,然后放到机器中进行实验。在不同的腐蚀时间,测定不同浓度样品的腐蚀程度,腐蚀后表面腐蚀层XRD图如图5所示;质量的改变如图6(a)所示,腐蚀层厚度的变化如图6(b)所示;表面形貌改变如图7所示。

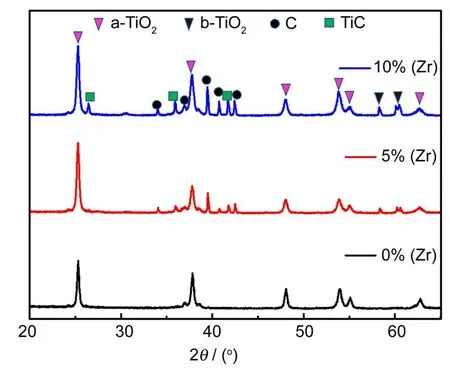

图5 展示不同Zr 掺杂量Ti3SiC2陶瓷腐蚀后的XRD 图。由图5 可知,主要腐蚀产物为锐钛矿型的TiO2和C;在掺杂Zr 10%时也可以看到Zr‒Si相和ZrO2的衍射峰。

图5 腐蚀后Ti3SiC2陶瓷的XRD图Fig.5 XRD pattern of Ti3SiC2 ceramic after corrosion

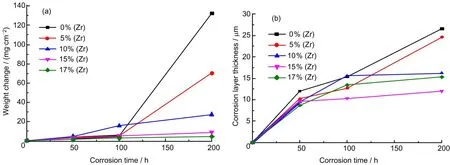

如图6(a)为不同Zr 掺杂量的Ti3SiC2陶瓷腐蚀后的质量变化曲线。由图6(a)可知:在50 h的腐蚀时间下,不同Zr 掺杂量的Ti3SiC2陶瓷的质量变化不大;随着腐蚀时间的延长,在100 h腐蚀条件下,10%Zr 掺杂量的Ti3SiC2陶瓷腐蚀性能最差,这是因为在少量Zr 掺杂量的Ti3SiC2陶瓷中,Ti 间隙的浓度比较大,随着Zr 掺杂量的增多,会越来越多地占据间隙,并促进过多空隙的生成,同时腐蚀产物为TiO2跟ZrO2的混合物,促进氧空位的产生,在10%Zr掺杂量时达到顶峰;在200 h腐蚀条件下,没有掺杂Zr 的Ti3SiC2陶瓷腐蚀后的质量增重最大,随着Zr 掺杂量的增多,腐蚀质量的变化越来越小。

图6(b)显示不同Zr 掺杂量的Ti3SiC2陶瓷腐蚀后的腐蚀层厚度变化的曲线。由图6(b)可知:在50 h 的腐蚀时间下,随着Zr 掺杂量的增多,腐蚀层的厚度逐渐减小,这是因为Zr 掺杂进入间隙中,Ti‒C 层与Si 层之间的键合相对较弱,同时在MAX 的晶界处没有非晶相,通过掺杂,在晶界处形成强的化学键合,通过晶界滑移和位错运动来提高其耐水热腐蚀性能;随着腐蚀时间的延长,腐蚀层逐渐变厚,在Zr 掺杂量为15%时,腐蚀层相对其他组分较薄,因为MAX相陶瓷以其分层结构而闻名,结构上的各向异性决定了它可能在不同方向上具有不同的耐腐蚀性。在Ti3SiC2陶瓷中,Ti‒C 层与Si 层之间的键合相对较弱,因为在Si 点容易发生腐蚀,Si原子与Ti原子的扩散速率不同,两者之间的差异降低了Ti3SiC2陶瓷的钝化及耐腐蚀性能;腐蚀层中存在SiO2,在360 ℃、18 MPa的环境下易溶解在水中,促进腐蚀层的开裂,所以耐腐蚀性与Ti3SiC2陶瓷的纳米叠层状的晶体结构以及MAX 相中Si 层与Ti‒C 层之间的差异密切相关。

图6 不同腐蚀时间后陶瓷的质量变化(a)和腐蚀层厚度变化(b)的曲线图Fig.6 Changes in the quality of the ceramic(a)and the thickness of the corrosion layer(b)after different corrosion time

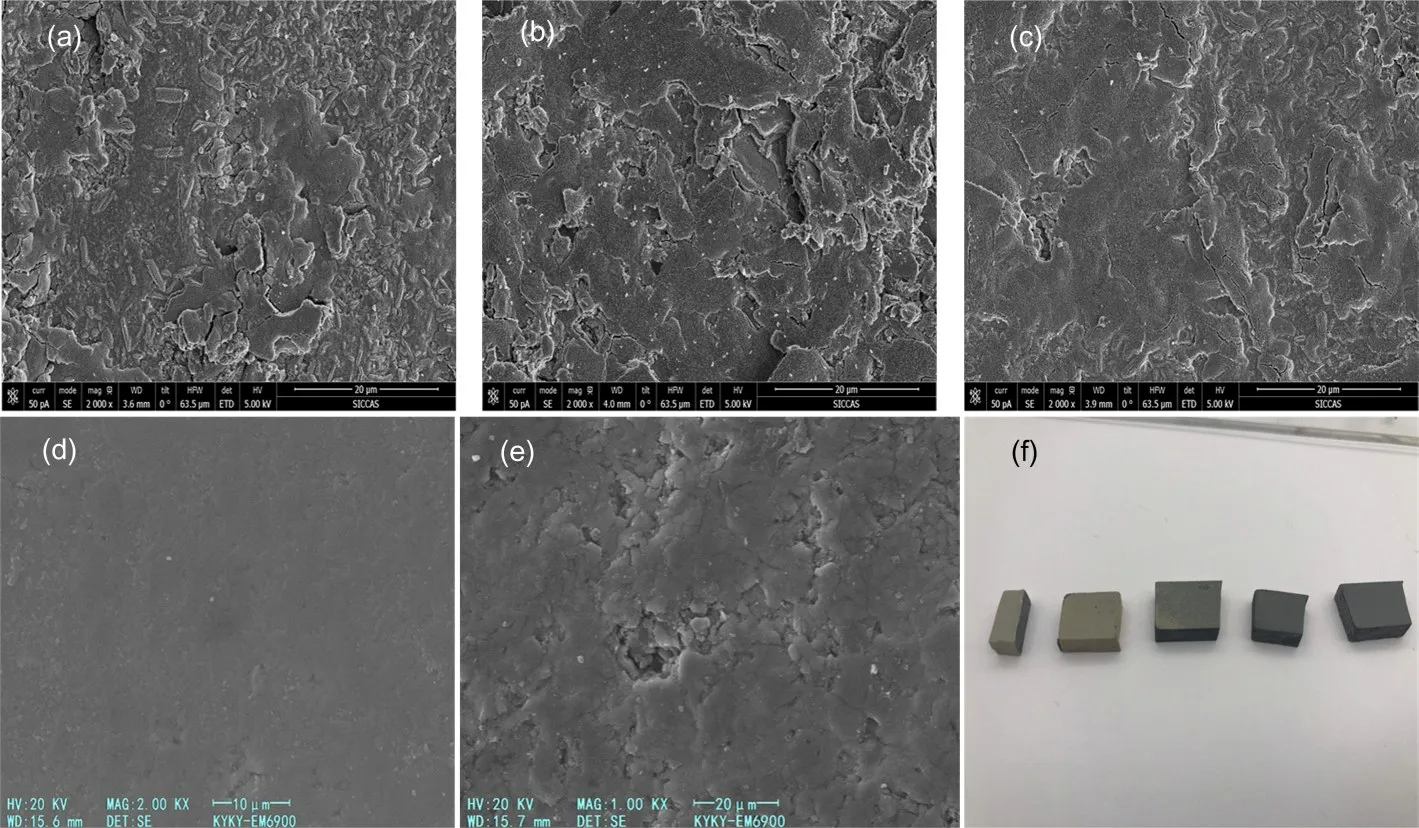

如图7(a)~(e)显示,在200 h 腐蚀条件下,随着Zr掺杂量的提高,表面腐蚀层逐渐致密,并且腐蚀层开裂情况越来越小;在Zr 掺杂量为15%时,腐蚀层表面最为致密,开裂程度最小;随着Zr 含量的继续增加,腐蚀层开始开裂。图7(f)为腐蚀后表面的宏观形貌图,可以看出随着Zr掺杂量的提高,表面白色粉末越来越小,越来越趋向于样品本来的原始形貌。

图5、6、7 显示,通过XRD 测出Ti3SiC2陶瓷在腐蚀后表面为钝化的(a-TiO2)为TiO2层或(b-TiO2)为TiO2跟ZrO2的混合层;随着Zr 的掺杂,形成强的共价键Ti‒Si‒Zr 键,形成了致密的腐蚀层,提高了耐水热腐蚀性能。

图7 (a)、(b)、(c)、(d)和(e)为0%、5%、10%、15%和17%Zr掺杂量在200 h腐蚀后的表面形貌图;(f)为腐蚀后的宏观表面形貌图Fig.7 (a),(b),(c),(d),and(e)are 0%,5%,10%,15%,and 17%Zr-dopant surface morphology after 200 h of corrosion,respectively;(f)is the macro surface morphology after corrosion

图8((a)~(e))为Ti3SiC2陶瓷腐蚀后腐蚀层断面的显微示意图。扫描电镜图和能谱扫描显示,随着Zr 掺杂量的不断增加,腐蚀层厚度逐渐变薄,随着腐蚀时间的延长腐蚀层厚度逐渐变厚,在同等的腐蚀时间下,Zr 含量为15%时腐蚀层最薄,在200 h的腐蚀时间下,Zr含量为15%时腐蚀层厚度为10~12 μm,当Zr 含量大于15%时,腐蚀层开始变厚,耐水热腐蚀性开始变弱。

图8 (a)、(b)、(c)、(d)和(e)是Zr掺杂量为0%、5%、10%、15%和17%的陶瓷200 h腐蚀后腐蚀层的微观形貌图Fig.8 (a),(b),(c),(d)and(e)are microstructures of the corrosion layer after 200 h corrosion of ceramics with Zr doping contents of 0%,5%,10%,15%,and 17%,respectively

2.4 高温热学性能分析

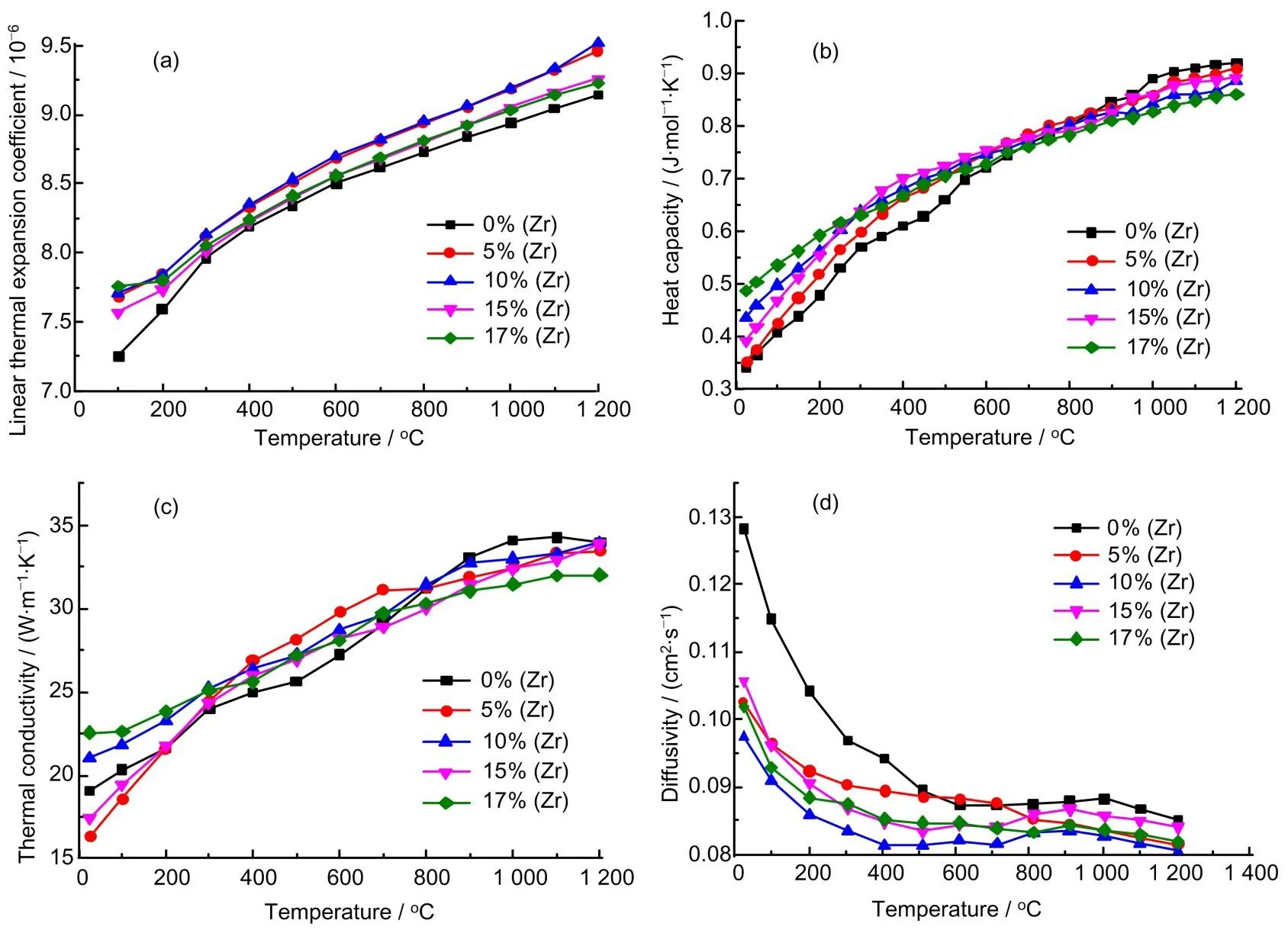

为了解Zr 掺杂Ti3SiC2陶瓷在高温下的性能,我们测试了高温热膨胀系数、热扩散系数、热容和热导率,如图9所示。由图9(a)热膨胀系数曲线发现,在Zr 掺杂量为10%时热膨胀系数最高,在1 200 ℃下热膨胀系数为9.52×10-6;随着Zr含量的继续增加,Ti3SiC2陶瓷的热膨胀系数开始降低。与热膨胀系数相同的是,图9(b)在Zr 含量为10%时,Ti3SiC2陶瓷的热扩散系数最低,在1 200 ℃条件下,热扩散系数为8.06×10-2cm2/s,随着Zr 含量的继续增加,Ti3SiC2陶瓷的热扩散系数逐渐升高。通过图9(c)可知,在室温条件下,随着Zr 含量的继续增加,热容逐渐降低;在高温条件下,随着Zr含量的继续增加,热容逐渐升高。由图9(d)可知,在室温环境下Zr 掺杂量为17%时热导率最高,为19.03 W/(m∙K);因为晶界处原子排布要比晶粒内无序,且杂质容易在晶界处聚集,在高温环境下随着Zr掺杂量的增多,高温热导率逐渐升高,在15%掺杂量时热导率最大,为33.93 W/(m∙K),说明晶界可以对声子和光子起到散射作用,降级他们的平均自由程,降低了热导率,这是因为掺杂Zr 过量,形成新的晶界,晶界浓度上升,加大了晶界热阻,对Ti3SiC2陶瓷的热传导产生了负面影响。

图9 不同Zr掺杂量的热膨胀系数(a)、热扩散率(b)、热容(c)和热导率(d)的曲线图Fig.9 Curves of thermal expansion coefficient(a),thermal diffusivity(b),thermal capacity(c)and thermal conductivity(d)of different Zr doping amounts

3 结论

通过热压烧结的方法成功制造了Zr 掺杂的Ti3SiC2陶 瓷[ (Ti(1-x)Zrx)3SiC2, x=0, 0.05, 0.1,0.15,0.17]。系统研究了Zr 含量对相组成、力学性能和耐腐蚀性能的影响。Zr 通过热压烧结形成的Ti3SiC2,有助于提高Ti3SiC2陶瓷的耐腐蚀性能。(1)Zr 掺杂,通过热压烧结获得Zr 在Ti3SiC2陶瓷中的固溶度低于17%,当Zr 掺杂为15%时Ti3SiC2陶瓷性能最为优异。(2)Zr 掺杂进入到Ti3SiC2陶瓷中,可以提高Ti3SiC2陶瓷的耐亚临界水腐蚀性能;当Zr 掺杂量为15%时,Ti3SiC2陶瓷的耐水热腐蚀性能最好,质量变化量最小,腐蚀层厚度最浅,同时形成的腐蚀层保护膜为钝化的TiO2跟ZrO2的混合层。Zr 掺杂对Ti3SiC2耐腐蚀性的有益影响主要是由于锐钛矿型TiO2中氧空位和Ti 间隙浓度的降低以及氧化物中过量空隙形成的抑制。在Ti3SiC2陶瓷中,Ti‒C 层与Si 层之间的键合相对较弱,同时在MAX的晶界处没有非晶相;通过Zr掺杂,在晶界处形成强的化学键合,抑制晶界滑移和位错运动来提高其耐腐蚀性能。(3)Zr 掺杂进入到Ti3SiC2陶瓷晶格中,会破坏Ti3SiC2的原始排列顺序,并且在Ti 与Si 之间形成了新的化学键(Ti‒Zr‒Si),造成晶界滑移跟软化,会使其力学性能下降。随着Zr掺杂破坏的原子排列顺序(Ti‒Si)越来越多,破坏能远远大于新形成Ti‒Zr‒Si键的键能,在Zr 含量为10%时,原子排列顺序的破坏与新化学键的键能之间的差值最大,使得Ti3SiC2陶瓷的硬度和抗弯强度最低;随着Zr 离子浓度的继续提高,新形成的Ti‒Zr‒Si 键开始占据主导地位,键能的提高大于排列顺序改变造成的破坏,所以提高了Ti3SiC2陶瓷的硬度和抗弯强度,在物质的量百分数达到10%时形成向上的拐点。原子顺序的改变造成的晶格畸变,对陶瓷的抗弯强度有一定的影响,在Zr 掺杂量为15%时,抗弯强度最高,为(479.673±10.012)GPa。(4)高温热学性能中,在Zr掺杂量为15%时高温热导率最大,为33.93 W/(m∙K)。说明晶界可以对声子和光子起到散射作用,降级他们的平均自由程,降低了热导率,这是因为掺杂Zr,形成新的晶界,晶界浓度上升,加大了晶界热阻,对Ti3SiC2陶瓷的热传导产生了负面影响。