预喷参数及EGR对柴油机噪声影响试验研究

2020-06-29罗福强周志峰周靖吴习文田勇吴少喆

罗福强,周志峰,周靖,吴习文,田勇,吴少喆

(1.江苏大学汽车与交通工程学院,江苏 镇江 212013; 2.陆军军事交通学院镇江校区,江苏 镇江 212000;3.江苏四达动力集团,江苏 无锡 214187)

在城市区域,柴油机高频振荡所激发噪声频率范围处于人类高度敏感的感知范围,这使得柴油机噪声成为环境噪声的主要来源之一[1-2]。柴油机的噪声源复杂,且受运转工况的影响,这使得整机噪声的优化非常困难[3]。对于直喷式柴油机来说,燃烧噪声是主要的噪声源。燃烧所引起的缸内高频压力振动以及气体动力载荷都是影响燃烧噪声的主要因素。有试验表明,燃烧过程中缸内最大压力对时间的导数与燃烧噪声有很强的关联性[4]。燃烧压力中高频振荡所引发的中高频燃烧噪声占燃烧噪声总能量的80%[5]。因此降低中高频率段声压级对控制柴油机整机辐射噪声水平起到至关重要的作用[6]。

预喷射在柴油机上广泛应用,其相当于用部分喷射燃料来实现PCCI策略,可以被视为部分预混压缩点火(PPCI)。预喷射对主喷的燃烧起到了活化作用,使主喷射燃油喷入前燃烧室壁面温度升高,可减少在滞燃期内积聚的可燃燃油量[7]。这是降低直喷式柴油机燃烧噪声的有效措施[6,8],但是预喷射燃油燃烧所产生的高频压力振荡不可忽视。由于预喷射燃烧时刻相对较早,活塞上行阶段缸内压力会急速增加,预喷射燃烧阶段的压力升高率甚至会超过主燃烧阶段的最大压力升高率[9]。此外,预喷射燃烧阶段会产生大幅高频压力振荡,这会使整机噪声恶化[10]。因此最佳的降噪喷油策略需在缩短滞燃期降低主燃烧噪声的同时尽量避免预喷射燃烧对整机噪声的恶化[11]。

因此,本研究主要是探究喷油策略对高压共轨柴油机噪声的影响。由于预喷射燃烧和主燃烧引起的压力振荡集中在不同的频率范围[10,12-13]。因此,可以通过噪声频谱分析各参数对预燃烧与主燃烧声压级影响规律[14-15]。本研究以4缸高压共轨柴油机为对象,通过声级计按工程9点法测得噪声,计算平均声压级来表征整机噪声。由于微调喷油参数,机械噪声与空气动力噪声变化很小,可以认为整机噪声的变化是燃烧噪声变化所引起的[16]。本研究从燃烧噪声的影响机理方向,总结了主喷时刻、预喷油量、预喷时刻以及EGR开度对噪声的影响规律,以便于为寻找最佳的控制策略提供依据。

1 试验装置与方案

很多试验通过压力峰值升高率来表征燃烧噪声,但由于发动机缸体对与振动噪声有一定的衰减作用,压力峰值升高率指示的噪声与发动机实际噪声以及人主观感受的噪声都有一定的差异[17-18]。为模拟该试验对人主观感受的优化效果,通过声压传感器对整机噪声进行测量,并对试验数据进行A计权处理[9,19]。

1.1 试验对象及安装要求

试验在标准发动机噪声半消声试验室进行。其中给柴油机安装的附件包括空气滤清器、中冷控制器、变速器、发电机、转向泵以及空调压缩机,发动机与基座以弹性支撑连接。试验室环境气压为100.5 kPa,气温为11 ℃,湿度为50%。试验对象为带变速器的柴油机整机,表1列出试验柴油机的主要技术参数。

表1 柴油机主要技术参数

1.2 测点布置方案

将9个声级计按照国家噪声测试标准GB/T1859—2000《往复式内燃机辐射的空气噪声测量工程法及简易法》中的1 m平均噪声试验要求进行布置[20]。其布点见图1,柴油机试验台架见图2。

1—进气侧;2—飞轮侧;3—排气侧;4—皮带轮侧;5—进气侧顶部右端;6—排气测顶部右端;7—排气侧顶部左端;8—进气侧顶部左端;9—机体顶部。图1 工程9点法布点示意

图2 柴油机试验台架示意

1.3 试验方案

试验包括怠速(750 r/min)无负荷与1 800 r/min全负荷工况。其控制参数见表2。为了研究各参数对整机噪声的影响,在不改变零部件的前提下,对以上各参数通过单因素分析法进行对比试验。

表2 测试工况以及ECU控制策略

2 信号处理

利用传感器测得时域信号,通过快速傅里叶变换(FFT),得到频谱信号。按照ISO 150266规定的1/3倍频程划分的中心频率,将噪声信号的频谱图转化为1/3倍频程图。其中每个1/3倍频程带内的声压均方值是该频带内频谱谱线幅值的均方值之和,如式(1):

(1)

由式(2)计算出声压级:

(2)

式中:Lp为总声压级。

将9个声级计的声压级从平均声能的角度由式(3)计算得出平均声压级,来表征整机噪声[21]:

La=10lg∑ni=1(10Lpi/10)-10lgn。

在不同控制策略下,每个传感器得到的1/3倍频程频谱特性都呈现出一致的特性,下文的频谱图结果以9号传感器(机体顶部)代表试验结果。

3 试验结果

3.1 平均声压级对比

图3示出怠速工况在不同喷油策略下的平均声压级对比柱状图。由图3可知,在低循环油量工况下,延迟主喷与预喷都会使平均声压级降低;增加EGR开度可以降低平均声压级。此外,0 mg,1 mg以及1.5 mg预喷油量对应的平均声强分别为69.22 dB,72.07 dB和72.12 dB,有预喷射的工况噪声大幅恶化。

图4示出1 800 r/min全负荷工况不同控制策略下的平均声压级对比。随着预喷射的提前,平均声压级略微增加;1 mg预喷油量相对于无预喷时的平均声压级有所降低,达到了降噪效果;但随着预喷油量的继续增加,平均声压级也持续增加。预喷油量以及主喷时刻对平均声压级的影响较为显著,在进行噪声控制策略优化时应优先考虑。

图4 1 800 r/min全负荷工况平均声压级对比

图5示出1 800 r/min全负荷工况不同控制策略下的扭矩对比。由图5可知,延迟主喷时刻扭矩降低,微调预喷时刻与预喷油量对扭矩影响相对较小。

图5 1 800 r/min全负荷工况扭矩对比

3.2 不同主喷时刻的噪声频谱分析

对比试验的主喷时刻为1°BTDC,1°ATDC,3°ATDC和5°ATDC,其平均声压级分别为72.60 dB,72.08 dB,72.04 dB以及71.74 dB。延迟喷油则有利于降低整机噪声。对于该柴油机来说,在测试工况中,主喷时刻每延迟2°,平均声压级降低0.2 dB。

图6示出不同主喷时刻的1/3倍频程声压级对比。怠速工况的声压级峰值在1 250 Hz的频段,该频段主要受主燃烧影响。在延迟主喷时刻后,峰值频段声压级降低。这主要因为主喷时刻会影响缸内气体的压力以及密度,影响起始喷油的雾化,对滞燃期产生影响,改变了缸内压力升高率以及高频振荡,从而影响了燃烧噪声[22]。喷油相对较早时,燃料进入气缸时气体温度和压力相对较低,燃油反应的速度较慢,使得燃料与空气的混合时间加长,造成滞燃期延长。气缸内积聚的可燃燃油量较多,使得最大燃烧压力和最大压力升高率增大,燃烧噪声相对较高[23]。主喷定时的延迟对于峰值频率段声压级的降低尤为明显。峰值噪声的降低对整机降噪非常有意义。因此合理的延迟喷油有利于改善噪声。

图6 怠速工况不同主喷定时声压级对比

3.3 不同预喷时刻的噪声频谱分析

图7示出怠速(750 r/min)无负荷工况下不同预喷时刻的噪声频谱对比。主喷时刻固定为3°ATDC,本试验通过增大主喷与预喷间隔时间来提前预喷时刻。该工况的循环喷油量为4 mg,预喷为1.5 mg。由于主喷油量与预喷油量接近,主燃烧与预燃烧在噪声频段上混叠,都主要作用于800 Hz至1 250 Hz频段,不能明显区分出预燃烧与主燃烧对噪声的影响。但提前预喷时刻使该频段的声压级略微增加。

图7 怠速工况不同预喷时刻声压级对比

图8示出100%负荷,1 800 r/min工况预喷时刻对声压级的影响。由于主喷与预喷油量相差较大,主燃烧与预燃烧对噪声的影响频段区分较为明显。预燃烧主要作用于1 000~1 250 Hz频段,主燃烧主要作用于3 150 Hz频段。预喷的提前使1 250 Hz频段的声压级大幅增加,但对3 150 Hz频段的声压级影响很小。即提前预喷时刻主要增加预燃烧的噪声,对主燃烧的噪声影响较小。预喷时刻在活塞上行阶段,缸内最大压力升高率以及高频振荡较高[10],提前预喷时刻会使受预燃烧影响频段的声压级大幅增加,在频谱上出现两个极值。预喷过早不仅不能很好地点燃主喷,甚至会导致敲缸现象,这必然会使燃烧噪声增加[8]。因此,从降噪的角度,预喷时刻应尽量延迟,这与主喷时刻的规律相似。当然,预喷时刻也不可过迟,若预喷燃烧不够充分,主燃烧的滞燃期不会缩短,主燃烧的噪声也不会降低[24]。因此合适的预喷时刻应使主喷与预喷间隔稍小于主燃烧的滞燃期[25]。

图8 1 800 r/min全负荷不同预喷时刻声压级对比

3.4 不同预喷油量下的噪声频谱分析

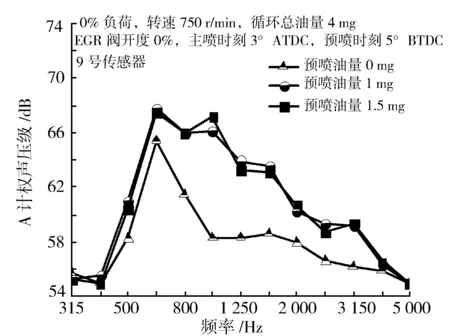

图9示出怠速工况不同预喷油量下的噪声频谱对比。该工况的循环喷油量为4 mg,预喷油量分别为0 mg,1 mg,1.5 mg。不同预喷油量下平均声压级分别为69.72 dB,72.07 dB,72.12 dB,有预喷射的工况平均声压级大幅增加。频谱图显示,有预喷射时800~1 600 Hz频段声压级大幅增加。主喷油量与预喷油量接近,主燃烧与预燃烧在噪声频段上混叠,容易产生高频压力振荡。

图9 怠速工况不同预喷油量下声压级对比

由图10可见,在高负荷高循环油量工况下,即100%负荷,1 800 r/min工况,预喷油量主要影响1 000~1 250 Hz频段以及3 150 Hz频段声压级。随着预喷油量的增加,1 000~1 250 Hz频段的声压级也随之增加,这是预喷油量的增加使预燃烧加剧所致。在3 150 Hz频段,1 mg预喷油量相对于无预喷的声压级有所降低。预喷燃烧使滞燃期缩短,主燃烧阶段的压力升高率和高频振荡降低[26]。1 mg预喷油量在该工况下有着较好的降噪效果。继续增加预喷油量,在2 mg以及2.5 mg预喷油量下,1 000~1 250 Hz频段与3 150 Hz频段声压级都明显增加,噪声恶化。这是因为随着预喷油量增大,预燃烧所影响的高频压力振荡频率范围增大,预燃烧的压力波会与主喷预混燃烧产生的压力叠加影响,使主喷预混燃烧阶段的压力振荡加剧[10,27]。

图10 1 800 r/min全负荷不同预喷油量下声压级对比

综上所述,在低负荷低循环油量工况,预喷射容易使整机噪声恶化,应尽量避免多次喷射。在高循环油量工况,合适的预喷油量可以缩短滞燃期,达到降噪的目的,过多的预喷油量仍会使整机噪声恶化。

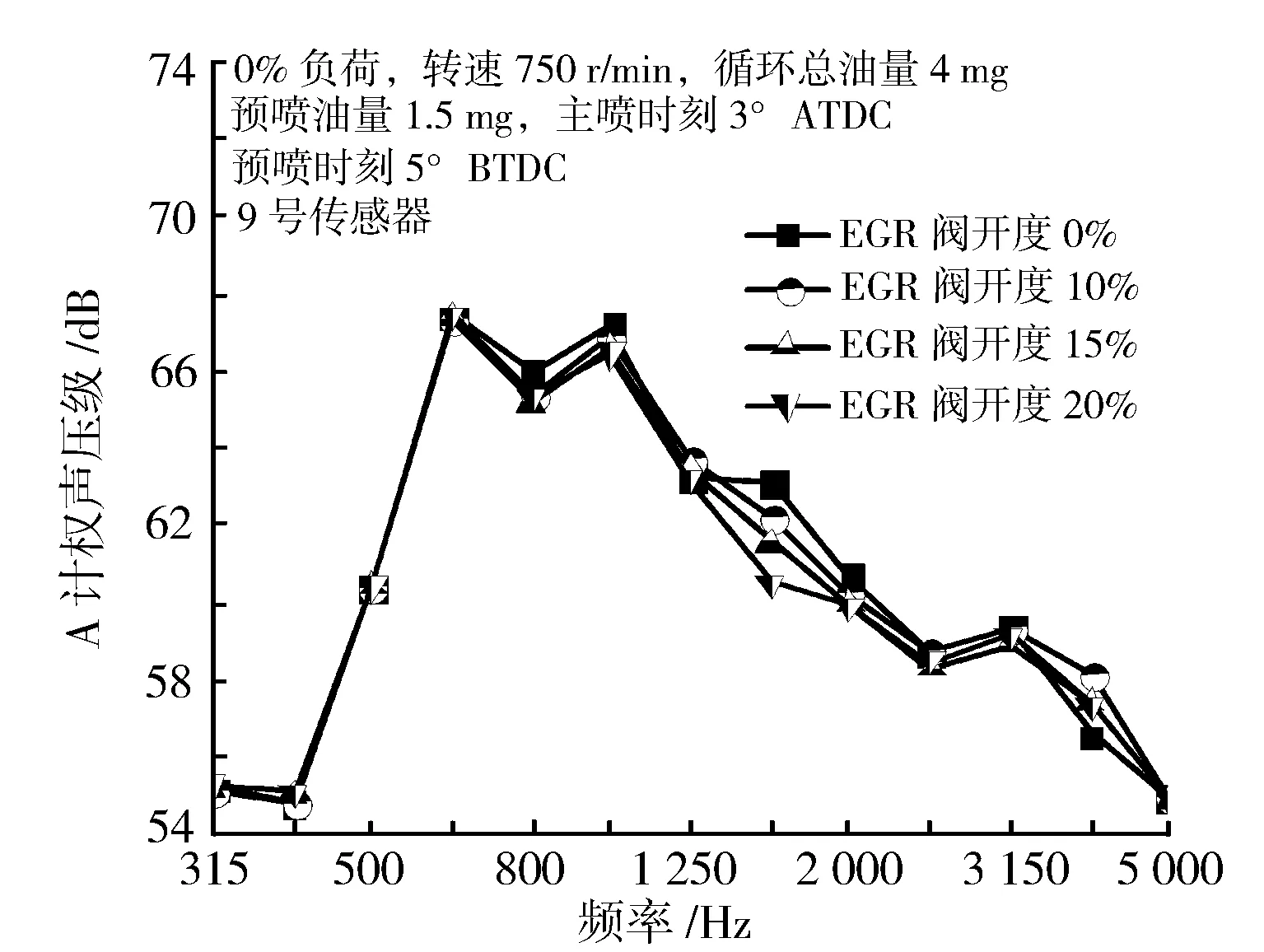

3.5 不同EGR阀开度下的噪声频谱分析

废气再循环系统(EGR)可有效地降低氮氧化物排放,其对燃烧噪声也有一定的优化效果,主要原因有两个方面。一方面废气再循环使得进气温度增加,缩短了滞燃期,减小了压力升高率;另一方面废气再循环使得缸内压力高频振荡减小[28]。图11示出不同EGR阀开度对9个测点A计权声压级影响对比。EGR阀开度分别为0%,10%,15%以及20%。平均声压级分别为72.05 dB,71.93 dB,71.76 dB和71.68 dB。随着EGR阀开度的增大,La有一定的减小,最大相差0.51 dB。EGR阀开度每增加10%,平均声压级降低0.25 dB。

图11 怠速工况不同EGR阀开度下声压级对比

图11是各测点不同EGR开度的1/3倍频程声压级对比,EGR阀开度对噪声的影响主要在以1 600 Hz为中心的频率段。EGR开度的增加对燃烧噪声有一定的优化效果,但不能一直增大,它的选择还得兼顾动力性、经济性和排放性。

4 结论

a) 适当延迟主喷射以及预喷射都可以降低整机噪声。提前主喷射与预喷射分别会增加主燃烧与预燃烧主要影响频段的声压级;预喷时刻对主燃烧影响较小,但过早的预喷会使受预燃烧影响频段的声压级大幅增加,在频谱上出现两个声压级极值;

b) 在循环喷油量较小工况,预喷射很容易使噪声恶化,应尽量避免多次喷射;在循环喷油量较高的工况,合适的预喷油量可以缩短主燃烧滞燃期达到降噪的目的,过多的预喷油量仍会使整机噪声恶化;

c) 适当增大EGR阀开度可以降低中高频段声压级;

d) 主喷时刻对噪声与扭矩的影响都相对较大且相互冲突,延迟主喷时刻可以降低噪声但动力性能会降低;较早的预喷时刻不仅会增加噪声,也会略微降低动力性能,应尽量避免过早预喷;在高负荷工况,微调预喷油量对动力性能影响相对较小,但会对噪声产生相对较大影响,在进行噪声优化时应优先考虑预喷油量。