基于DoE的涡轮增压器压气机优化方法的比较

2020-06-29陈沁青倪计民王琦玮石秀勇杜倩颖

陈沁青,倪计民,王琦玮,石秀勇,杜倩颖

(同济大学汽车学院,上海 201804)

压气机作为涡轮增压器的核心部件,其性能优化可大大改善涡轮增压器整机效率,从而影响发动机效率。不同于一般优化问题有明确、有限的优化指标,压气机的性能一般通过MAP图描述,由不同转速、压比、流量和效率的工况点构成,因而压气机优化涉及无数个工况点的性能。另一方面,压气机造型复杂,优化问题涉及的结构参数数量庞大。而大量研究表明,压气机结构参数变化会对不同转速和流量工况点的压比和效率带来不同的影响[1-8],最终体现在压气机MAP边界、压比特性线走势以及等效率圈位置和形状的变化上。因此,一般采用基于试验设计(Design of Experiment,DoE)的优化方法来合理减少试验方案数量,构建近似模型,提高压气机优化效率。

由于发动机与压气机的联合匹配属于面配合,压气机MAP的喘振、堵塞边界影响匹配的稳定性,压比和效率等性能则决定了匹配的效率。因此,在优化时需要在压气机MAP上选取尽可能多的工况点作为优化工况点,通过对这些工况点性能的优化进而改善MAP全工况性能。然而,优化工况点数量过多会使试验次数成倍增加,增加优化成本,同时还伴随着近似模型维度的增多,加剧优化的复杂程度,不利于提高优化效率[9]。因此,合理减少优化工况点数量,在优化成本和全局性之间寻求平衡,是提高优化精度和效率的关键。

至今,由于近似模型构建的复杂性,大量的压气机优化研究只对单一工况点进行优化[10-13]或将多个优化工况点布置在单一转速上[13-16],这两种优化方法的工况点有限,未考虑到其他工况点的优化冲突,可能会使有限工况点性能优化的同时造成其他工况点的性能恶化。为了真正意义上实现压气机的全工况优化,本研究提出了一种基于多转速多工况的“类MAP”压气机优化方法,将优化工况点均匀地布置在压气机MAP的低中高转速上,在最大程度上实现压气机MAP性能全局可控。选取某压气机作为优化实例,应用不同优化方法对压气机优化性能进行比较,归纳并分析各方法的特点,从而证明类MAP优化方法的必要性和有效性,并通过试验证明其可行性。

1 压气机优化流程

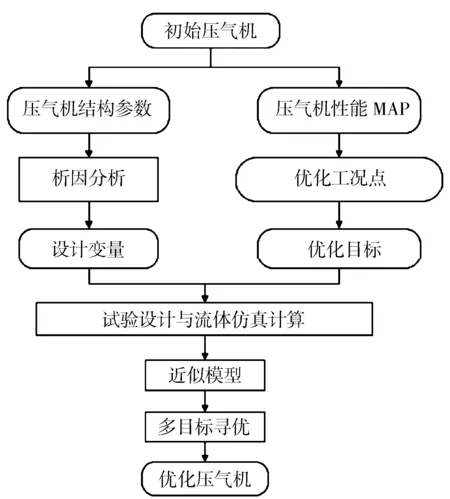

基于DoE的压气机优化方法的一般流程见图1。首先通过析因分析筛选压气机初始结构参数作为设计变量,然后在初始压气机MAP图上挑选适当的工况点作为优化工况点,对应的性能参数作为优化目标。在优化时,设计变量和优化目标作为输入值,通过DoE方法布置样本点,经过CFD计算,以仿真计算结果构建样本库,最终建立近似模型用于优化计算。其中,设计变量只取决于压气机性能与结构参数的相关性,而优化工况点的数量和布置只与优化方法有关。随着优化工况点增多,优化目标数量相应地发生改变,压气机性能可优化方案增多,而近似模型和多目标优化也由于因变量的增加而更加复杂。

图1 压气机优化流程

无论是压气机的单工况优化还是多工况优化,都涉及2个或2个以上的优化指标,因此均属于多目标优化,需要采用优化算法求得Pareto最优解集,并构造评价函数进行决策辅助。评价函数定义如下:

(1)

式中:fi为第i个优化目标值,λi为其权重值;N为优化目标数量。当优化目标fi取极大值时,λi取正值;当fi取极小值时,λi取负值。在优化时,需要不断调整各优化目标值和权重值进行寻优计算,以不断接近目标最优值。

2 优化方法比较

2.1 优化工况点

在单工况优化方法中,优化工况点一般取设计工况点;而对于单一转速多工况优化方法,首先需确定优化转速,一般取设计转速,然后在设计转速线上均匀选取若干优化工况点。通过优化可保证单一工况点或单一转速线上工况点性能实现最优或达到目标值,但无法顾及压气机性能MAP上其余工况点的性能使之达到发动机匹配要求,也称为MAP变化匹配适应性。

为了使有限个优化工况点能够表征压气机全MAP性能特征,提出了类MAP全工况优化方法,该方法根据工况点在压气机性能MAP中所处的位置提取特征转速以及特征工况点作为优化工况点。类MAP全工况优化方法的优化工况点布置见图2。在压气机性能MAP上均匀选取低中高3个优化转速,并使高低转速线之间的优化区域尽量覆盖压气机MAP。在每条优化转速线上分别选取近喘振、近堵塞和中间工况点这3个特征工况点,在图2中分别以“OP11~OP33”示出。通过这9个优化工况点的横纵连线就可以基本获知压气机MAP图上的喘振边界、堵塞边界、压比走势,甚至预测等效率圈的形状和位置。因此,类MAP优化虽然只对压气机的9个工况点性能进行优化,但通过调控这9个点的优化目标可以调整整个MAP的形状和位置,实现真正意义上的全工况优化。

图2 “类MAP”优化工况点

2.2 优化目标

在压气机MAP中,每个工况点的性能通过转速、流量、压比以及效率这4个参数来描述。在以其中2个性能参数确定优化工况点位置之后,其余2个性能参数则作为优化目标参数。在单工况和单一转速多工况优化方法中,当不涉及极限工况,且不考虑全局MAP变化匹配适应性时,可以转速和流量(或压比)来定义优化工况点,以效率和压比(或流量)作为其优化目标。

然而在类MAP全工况优化方法中,所选优化工况点涵盖高低转速下的极限特征工况,无法均以转速和流量作为定义参数。其中,近喘振工况点对流量变化较之压比变化更加敏感[17],因此可以转速和流量来定义;而近堵塞工况点对压比变化更敏感,因此需以转速和压比来定义,以流量和效率作为优化目标;对于中间工况点,可以以压比也可以以流量来定义,由于以压比定义工况点还可以扩大流量优化范围,因此一般也以转速和压比作为定义参数。

2.3 优化方案

优化目标根据匹配需求可设定极大值、极小值或某定值作为优化方向,也称优化极值,各个优化工况点的性能优化极值构成优化方案。其中,效率参数一般均以极大化作为优化方向,旨在扩大压气机高效率圈范围。随着优化工况点增多,优化目标数量加倍,优化方案数呈指数增长,优化可实现的压气机性能更具多样性,最优解可选范围显著扩大。

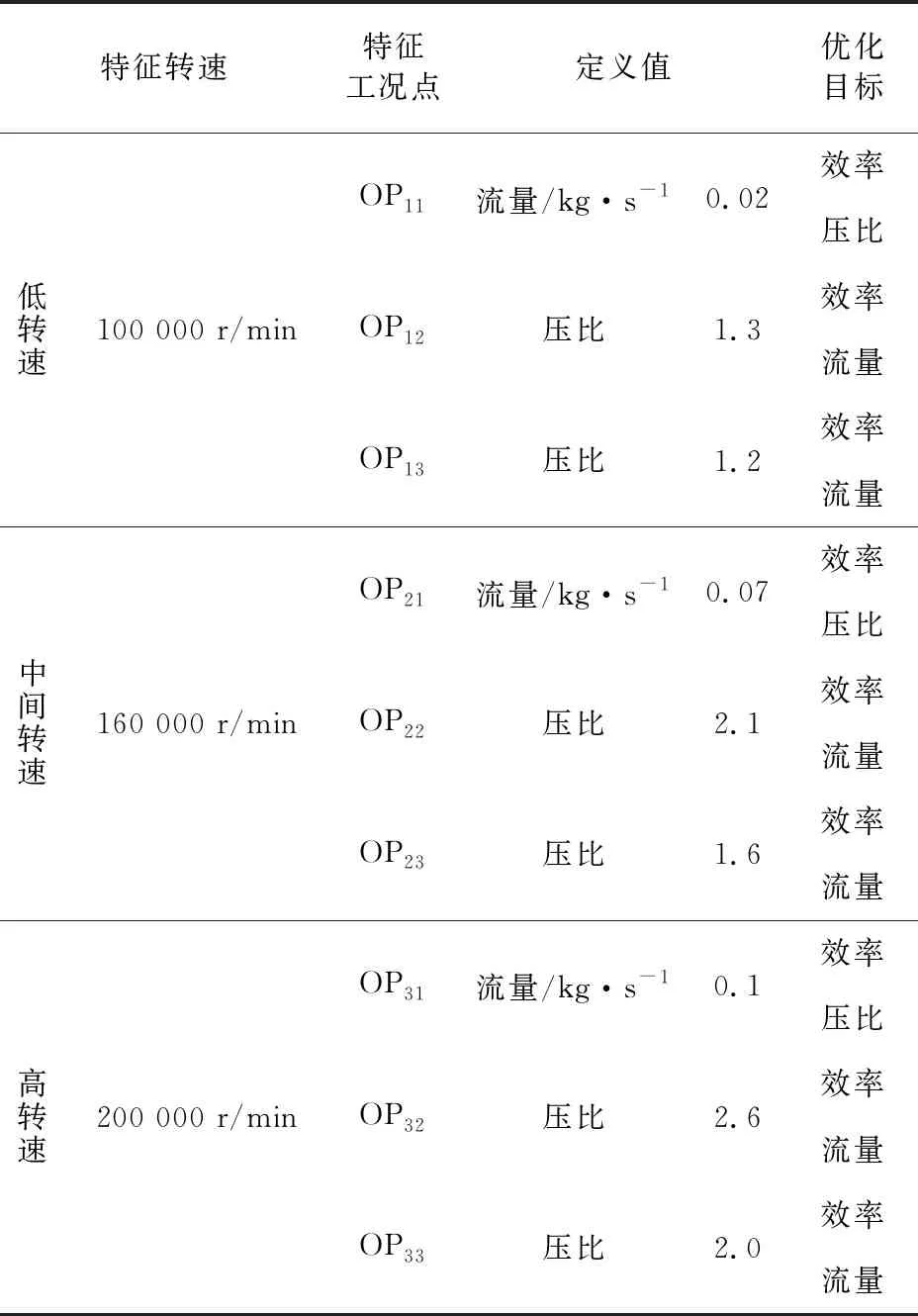

对于只有2个优化目标的单工况优化方法,一般只有2个优化方案,即效率最大化和压比(或流量)最小化,效率和压比(或流量)同时最大化。在单一转速多工况优化方法中,若以优化转速上3个特征工况点为优化工况点(见表1),则各优化工况点效率均以极大值为优化方向,近喘振工况点的压比以及近堵塞和中间工况点的流量可以极大值或极小值为优化方向,因而可有8(即23)个不同优化方案。类MAP全工况优化方法的优化目标数量多达18个,其中9个为效率参数,恒以极大值为优化极值,因此理论上优化方案可达29=512种。

表1 压气机单一转速多工况优化方案类比

2.4 近似模型

近似模型就是自变量和因变量之间构建的数学关系,其中设计变量为自变量,而优化目标为因变量。对于单工况优化方法,因变量只有单一工况点的2个优化目标,表1中的单一转速多工况优化方法对应6个因变量。而类MAP全工况优化方法共有18个因变量,它的近似模型最为复杂,是一个包含多个自变量和18个因变量的非线性数学模型,但类MAP近似模型反映的压气机性能信息也最为全面。当压气机结构参数变化时,可直接通过模型预测各转速特征工况点的性能变化,从而了解整个压气机MAP形状和位置的变动。

在构建近似模型时,一般可采用插值或者拟合方法,然而对于涉及极限工况点的类MAP近似模型,只能通过插值方法构建。这是因为在通过试验设计布置近似模型试验点时,在压气机设计变量不同水平的组合下,可能致使原本在工作范围内的近喘振工况点可能发生喘振,在CFD计算过程中表现为各性能值发生振荡,无法收敛。在建立近似模型时,由于试验点数量的限制,无法直接排除这些试验点,因此对这些数据作近似处理,取振荡中间值参与建模。需要注意的是,近似处理会对数据的统计显著性造成一定的影响,致使模型无法通过拟合方法构建[18],所以只能采用插值方法,使模型通过所有试验点数据[19-20],并且模型的准确性需通过非试验点来验证。

2.5 多目标寻优

在根据式(1)进行多目标选优时,在单工况和单一转速多工况优化任一优化方案中,在满足优化工况点目标性能后,还需要对压气机重新建模并计算其他工况点性能,才能验证压气机全局性能是否达到目标要求。如若不满足,还需重新进行优化计算与验证。而类MAP全工况优化的优化结果是考虑全局MAP变化匹配适应性的最优类MAP,可以反映压气机MAP优化后的全局性能特征,当预测性能与目标性能相近,才进行CFD计算验证,因而可以大大减少计算成本,提高优化效率。

3 优化结果比较

从优化方法上来看,随着优化工况点的增加,优化问题的求解愈加复杂,计算成本成倍增加。本研究对具体实例分别进行单工况、单一转速多工况和类MAP全工况优化,通过比较各优化方法所得结果,探讨类MAP全工况优化的有效性和必要性。

3.1 优化实例

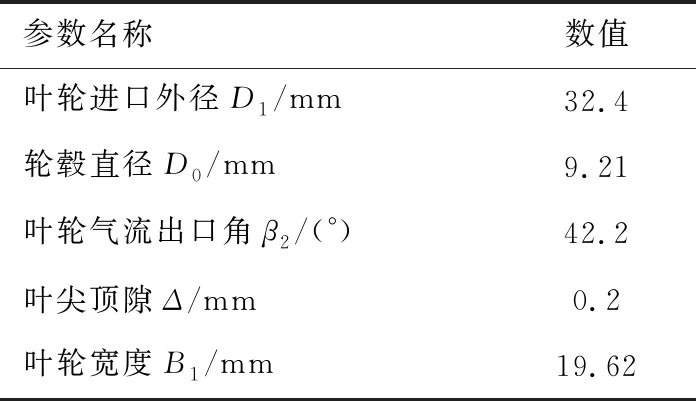

以一款1.5T增压汽油机的压气机(设计转速140 000 r/min,设计流量0.085 kg/s,设计压比1.77)为例,设计变量和变化范围通过2k析因分析筛选结构参数得到(见表2)。

该压气机性能MAP见图3。对于类MAP优化方法,为了使优化工况点可以表征高低转速的性能特征,需使其均匀分布在压气机MAP上。构建如图3中点OP11~OP33所示类MAP,优化工况点覆盖了约80%的区域,符合选取原则,各优化工况点及目标参数见表3。

表2 压气机设计变量

图3 压气机MAP和类MAP

表3 优化工况点及其目标

为了便于各优化方法的类比,单工况优化取中间工况点OP22为优化工况点,单转速多工况优化取中间转速160 000 r/min上的OP21~OP23工况点进行优化。

采用径向基函数RBF插值方法在软件Optimus中构建类MAP近似模型,经初值验证误差在5%以内(见图4)。为使在单工况和单一转速多工况优化的同时,获知其余非优化工况点性能变化,以比较优化方法差异,因此3种优化方法均基于类MAP近似模型进行,只是在单工况和单转速多工况优化时,非优化工况点不参与优化,只用于预测单工况和单转速多工况优化结果对应于其他工况上的性能变化。

图4 原压气机性能近似误差

3.2 优化方案

采用表4中列举的优化方案对压气机进行优化。其中,优化方案1至方案3分别对应单工况优化、单转速多工况优化和类MAP全工况优化,对应的优化工况点的数量从1个增加到9个。为了研究优化工况点数量对优化结果的影响,使这3个方案中的各优化工况点的性能目标均取值最大值进行优化比较。方案3至方案5均属于类MAP全工况优化方案。为了验证类MAP优化的全局性,并探究优化工况点各性能目标不同取值对优化结果造成的影响,使共同优化工况点OP21~OP23的优化目标在保持一致的同时,对低高转速上的优化工况点的流量目标设定不同取值。

表4 优化方案

3.3 优化结果对比

选择带精英策略的非支配排序遗传算法NSGA-Ⅱ[21]进行多目标优化,为了排除权重对优化结果的干扰,各目标权重均取相等值。各方案优化最优解见图5。由图5可见,与初始压气机的性能相比,各优化方案所得压气机性能均有一定提升。

3.3.1单工况优化与多工况优化

如图5所示,虽然方案1至方案3的各点目标取值均为最大值,但是方案1的流量优势最为显著,与方案2和方案3相比,它的堵塞流量高出约10%。但单工况优化只考虑到中间工况点OP22的流量和效率,未涉及压比,因此方案1的最大压比普遍低于其他两个方案。但是流量范围的扩展使得方案1的压比特性线变化更趋于平缓,因此,当超过一定流量,方案2和方案3的压比已开始大幅度下调时,方案1的压比仍然维持在较高的数值。此外,方案1的效率偏低,最高效率仅为76%,这是由于单工况优化的优化目标有限,在权重值相等的情况下,求得的最优效率基本为效率优化范围的中间值,因此数值不高。

3.3.2单转速多工况优化与类MAP全工况优化

方案2除了中间工况点之外,还将优化工况点向喘振和堵塞边界扩展,方案3实现的则是优化转速的扩展。从低转速和中间转速的优化结果来看,两个方案达到的优化性能非常相近,方案2的流量略高,而压比和效率则是方案3更佳。但随着转速提高,两者之间的性能差异逐渐扩大。在高转速200 000 r/min下,方案3在低中流量范围内的压比和效率明显占优,但是为此牺牲了一定的流量值,因此大流量下的性能方案2占优。综合压气机的全局性能来看,由于类MAP优化方案对多转速不同流量范围的工况性能进行权衡求取折中最优解,优化更为全面。

图5 优化方案最优解对比

3.3.3类MAP优化方案对比

方案4在方案3的基础上,只改变了低转速的流量目标,取值极小值。优化后,在低转速下相比于其他优化方案,方案4的流量最小,而中间和高转速的流量与方案3相比虽有所减少,但是仍优于初始压气机。随着各工况点压比的减小,方案4效率略有提升。方案5则是在高转速下以流量最小化为目标进行优化,所得压气机流量范围在高转速显著减少,远低于方案3和方案4。而在中间转速,方案5的压比与方案4相近,只是最大流量低于方案4;在低转速上,方案5与方案3的压比特性线基本重合,优于方案4的性能。此外,方案5中各转速下中高流量点的效率都有一定程度的降低,而在小流量工况点,其效率值均大幅上升。

此外,类MAP优化还可以通9个工况点的性能来预测压气机MAP的形状,方案3、方案4和方案5预测的MAP形状见图6。与方案3预测的MAP相比,方案4的MAP在低中转速的堵塞流量减小,但是高转速的流量变化微小,等效率圈向左上方偏移明显。方案5堵塞边界在中高转速的偏移量更大,但在低转速与其他两个方案接近,它的等效率圈不再向右倾斜,而是呈垂直状且覆盖范围更大。总之,虽然方案3、方案4和方案5在中间转速的优化目标取值完全一致,只是低高转速上的优化目标取值不同,但是它们的压气机MAP形状则完全呈现不同的形状,这进一步说明了多转速性能优化的必要性。

图6 不同方案MAP预测对比

综上,将9个特征工况点作为优化工况点可以实现对MAP各转速下各流量工况点性能更高的控制度,使压气机性能朝着预想的方向优化,通过各性能优化目标的设定和权重的分配,使各特征工况点性能朝着预想的方向调整,实现优化目标。

4 试验验证

为了验证类MAP全工况优化方法的有效性,以方案3压气机为例,首先对类MAP近似模型的准确性进行进一步验证。方案3的压气机结构参数见表5,调整初始压气机模型,并进行网格绘制与CFD仿真计算。求得的各特征工况点性能见图7,图中实线为CFD仿真计算性能,虚线为类MAP模型预测的近似性能。对比计算性能与近似性能可知,各特征工况点性能拟合良好,最大误差均不超过5%,验证了近似模型的准确性。

表5 方案3压气机结构参数

图7 方案3压气机特征工况点拟合与仿真性能对比

在类MAP近似模型拟合准确的基础上,通过试验进一步验证优化后压气机的实际性能。根据表5进行样件加工,由五轴加工中心铣削加工压气机叶轮,由于叶轮出口参数不变,沿用原机蜗壳,样件见图8。在加工完成后,安装到试验台进行试验,采用康明斯公司认证的涡轮增压器试验台架。

图8 方案3压气机测试样件

仿真和试验对比结果见图9。由于仿真计算未考虑壁面粗糙度,因此效率偏差较明显,但是仿真计算压比和测试压比较为接近,总体误差在中间流量工况均小于5%,在近堵塞和近喘振点由于流动不稳定误差较大,但最大误差也在10%之内。总体来说,仿真计算精度在可接受范围内,验证了类MAP全工况压气机优化方法的可行性。

图9 方案3压气机性能仿真和试验结果对比

5 结束语

单工况优化方法局限于单一工况点,单一转速多工况优化工况点为单转速上有限个工况点,而类MAP优化方法选取均匀分布在压气机MAP上的特征工况点,遍历高低转速、压比以及流量,从而实现压气机全工况性能可控。

对于3种优化方法,随着优化工况点数量增多,优化目标也成倍增加,优化方案呈指数型增长,近似模型维度增加。在类MAP全工况优化方法中,通过对特征工况点设定性能优化目标和权重,可控制MAP各边界和性能特性线的位置和形状,从而调整压气机MAP位置和形状,以适应目标性能,是必要且有效的。

对类MAP优化所得压气机进行CFD仿真计算,模型拟合与仿真性能误差不超过5%,从而验证了类MAP近似模型的准确性。加工试制样机并进行台架试验,经试验性能与仿真结果对比,最大误差不超过10%,证明了类MAP压气机全工况优化方法的可行性。