铝合金活塞低周材料性能表征及寿命预测

2020-06-29王文杰许春光王国莹王根全贾晓亮赵志强任路

王文杰,许春光,王国莹,王根全,贾晓亮,赵志强,任路

(1.海装西安局,内蒙古 包头 014000;2.中国北方发动机研究所(天津),天津 300400; 3.陆军装备部驻北京地区军事代表局驻临汾地区军事代表室,山西 侯马 043011)

活塞作为柴油机核心关键零部件之一,在工作过程中作高速往复运动,同时其顶面还承受高温高压作用。铝合金材料具有比强度高、密度低、铸造性能好等优点,在活塞中得到了广泛的应用。随着柴油机强化程度的不断提高,缸内燃烧压力和燃气温度大幅提高,这使得活塞承受的热负荷和机械负荷也愈加严重,活塞顶面及销孔部位开裂已成为铝合金活塞的主要失效模式以及柴油机性能进一步强化的制约瓶颈。当柴油机启停状态或运行工况发生较大变化时,缸内温度产生大幅波动,致使活塞产生较大的低频变化的热应力,往往会导致活塞温度变化较大的顶面特别是喉口部位产生塑性变形,进而产生疲劳裂纹,这种疲劳失效称为低周疲劳失效[1-2]。在高强化柴油机活塞的设计中,低周疲劳评估必须予以重视。

目前国内很多学者已对活塞低周疲劳寿命预测开展了一定的研究。徐春龙[3]对柴油机铝合金活塞开展加速热疲劳试验研究,考虑蠕变与疲劳相互的作用,预测了活塞的低周热疲劳寿命。刘世英[4]开展了活塞热疲劳寿命与热应力关系的研究,进行了活塞低周疲劳寿命预测,同时结合热疲劳试验台架对预测结果进行了验证。胡定云等[5]基于Masson-coffin方程开展了活塞激光热负荷试验台热边界条件下活塞的低周疲劳寿命预测。张庆[6]针对铝合金活塞的蠕变-疲劳耦合特性问题,从试验、理论、数值仿真等方向开展了深入的研究,基于损伤力学的分析方法,建立了铝合金材料蠕变-疲劳损伤非线耦合寿命预测模型,开展了活塞低周寿命预测分析。目前,活塞低周疲劳寿命的预测主要以活塞的线性载荷特性仿真为基础,采用可考虑不同损伤模式的寿命预测方程来进行活塞的寿命预测。

本研究以柴油机铝合金活塞为研究对象,利用试验与仿真分析的手段,开展了活塞铝合金材料低周塑性性能与疲劳性能表征研究,结合活塞低周非线性承载特性的研究及能量法理论,开展了活塞关键特征点的低周疲劳寿命预测,为活塞的材料及结构设计提供支撑。

1 研究思路

主要开展三方面研究:1)根据活塞铝合金材料低周疲劳试验数据,开展铝合金材料的塑性性能表征研究,掌握材料应力与塑性应变关系,为活塞低周承载特性分析奠定基础;2)根据活塞铝合金材料低周疲劳试验数据,开展铝合金材料低周疲劳性能表征研究,建立铝合金材料应变能密度与寿命的关系,为活塞低周疲劳寿命预测奠定基础;3)开展活塞低周承载特性及疲劳寿命预测研究,提取活塞特征点低周工况下应力应变曲线,获得特征点的塑性应变能,开展活塞低周疲劳寿命预测。

2 活塞铝合金材料塑性性能表征研究

低周疲劳寿命预测的塑性应变能理论认为[7]:循环塑性及其累积是导致疲劳损伤的基本原因,塑性应变能是描述疲劳损伤的一个重要参量。因此,铝合金材料塑性特性的获取与处理直接影响评价结果的准确性,对活塞低周疲劳寿命预测的准确性非常重要。

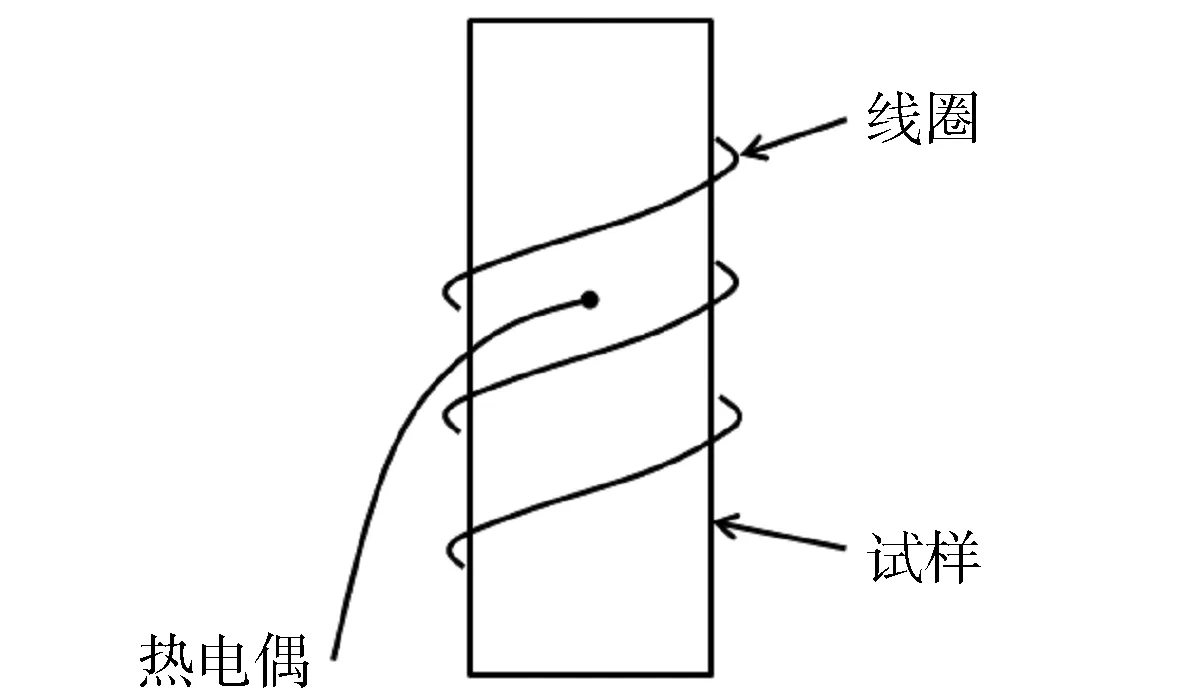

活塞铝合金材料的低周疲劳试验在计算机辅助控制的MTS810液压伺服疲劳试验机上进行,采用高频感应线圈对试样标距部位进行加热(见图1),通过在试样标距范围内点焊热电偶来监控温度,采用机械应变控制的三角波加载,应变控制通过轴向高温陶瓷引伸计来实现。

图1 材料低周疲劳试验机感应加热系统

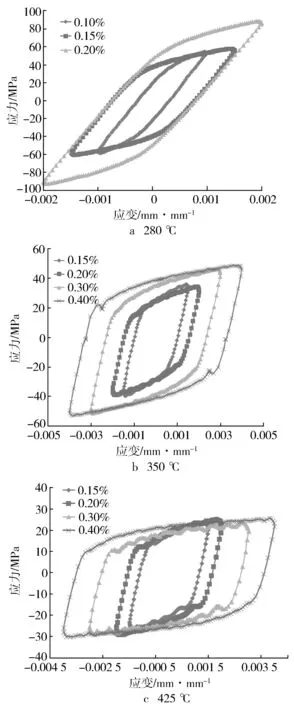

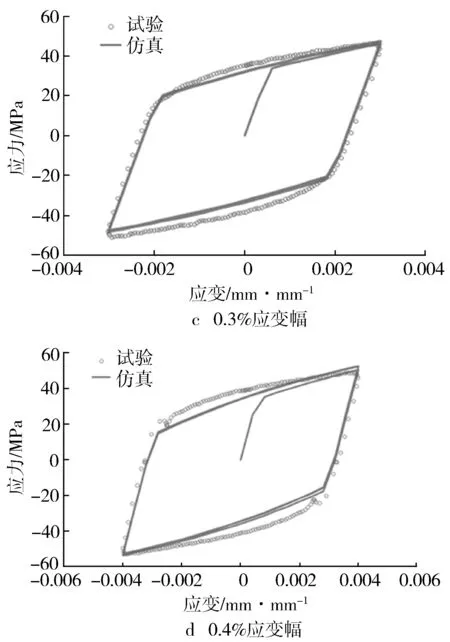

根据活塞测温及稳态温度场仿真可知,在标定工况下,活塞喉口部位温度最高,约为425 ℃,燃烧室底及中间部位温度约为350 ℃,振荡油腔及活塞内腔顶面温度约为280 ℃,这些区域是活塞温度较高的区域,在柴油机工况发生变化时,这些区域的温度会产生较大的变化,形成较高的热应力,易引起铝合金活塞的低周疲劳失效。因此,在进行活塞铝合金材料低周疲劳试验测试时,针对活塞这些特征部位的工作温度,采用活塞本体铝合金材料取样,在不同温度(280 ℃,350 ℃,425 ℃)、不同应变幅(0.1%,0.15%,0.2%,0.3%,0.4%)下开展材料低周疲劳试验,最终取材料在不同温度及应变幅下半寿命周期处滞回环(见图2)开展材料塑性性能的表征。

从图2可以看出,随着温度的升高,铝合金材料滞回环变得扁而宽,说明材料应力峰值在不断降低,在相同的应变幅下材料应力峰值在降低,塑性应变能力在不断增加。

图2 活塞铝合金材料半寿命周期滞回环

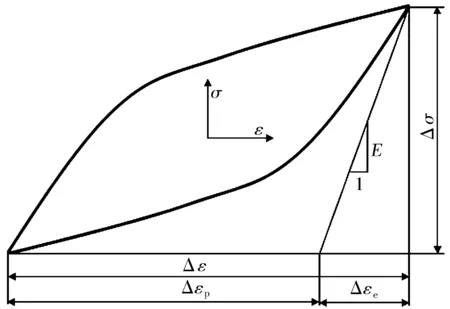

循环应力-应变由滞后回线(见图3)尖端的轨迹定义,具有如下形式[8]:

(1)

式中:ε为总应变;εe为弹性应变;εp为塑性应变;σ为应力;E为弹性模量;K′为循环强度系数;n′为循环应变硬化指数。

图3 滞后回线

根据Ramberg-Osgood模型[9-10],应力幅-应变幅曲线可以用循环应力-应变曲线描述,即

(2)

式中:εa为应变幅;εea为弹性应变幅;εpa为塑性应变幅;σa为应力幅。

式(2)可以表示为应变区间和应力区间的形式:

(3)

式中:Δε为应变区间,Δεe为弹性应变区间;Δεp为塑性应变区间;Δσ为应力区间。

式(3)可以简化为如下的稳定滞后回线方程:

(4)

塑性应变区间及应力区间的关系为

(5)

也即

(6)

对式(6)两边取对数,可得

(7)

由式(7)可以看出,循环强度系数lg(K′)和循环应变硬化指数n′为线性曲线的截距和斜率。

塑性应变幅可用如下方程计算:

(8)

利用最小二乘法拟合来确定K′和n′时,一般忽略小于0.000 5 mm/mm的塑性应变幅[11]。

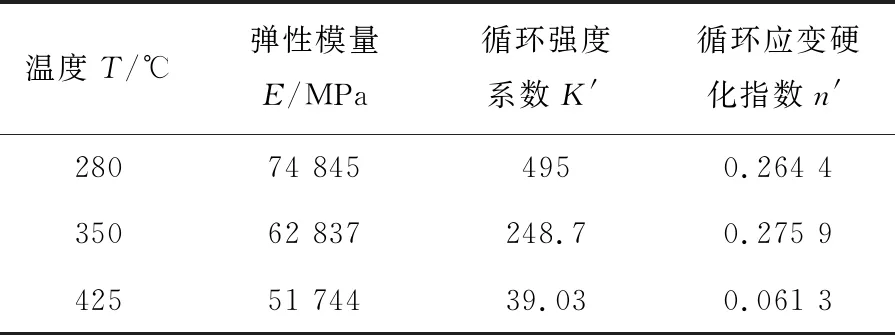

采用式(7)及式(8)对试验得到的铝合金材料滞后回线(见图2)进行最小二乘法拟合,可得到其在各温度点时的弹性模量E、循环强度系数K′和循环应变硬化指数n′(见表1)。

表1 材料各温度下塑性性能参数

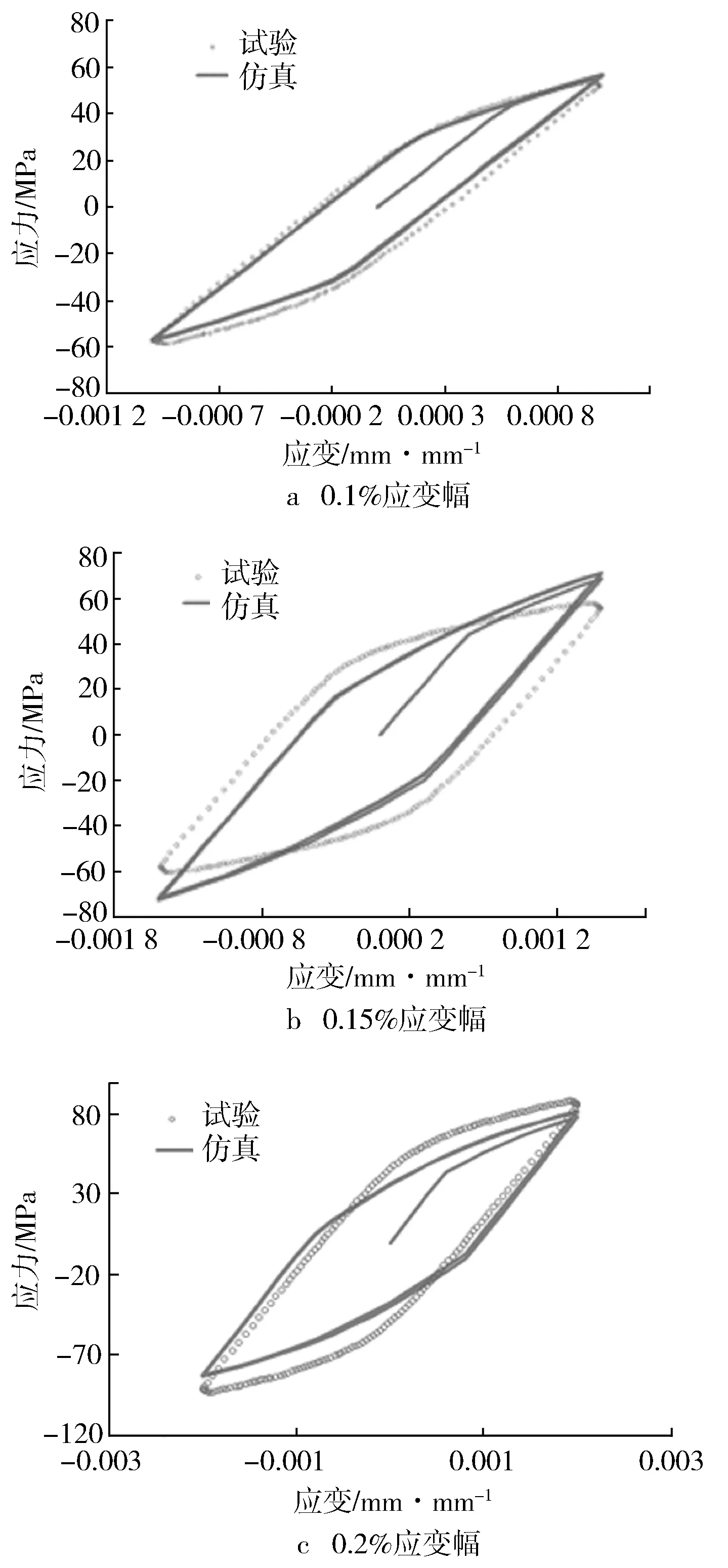

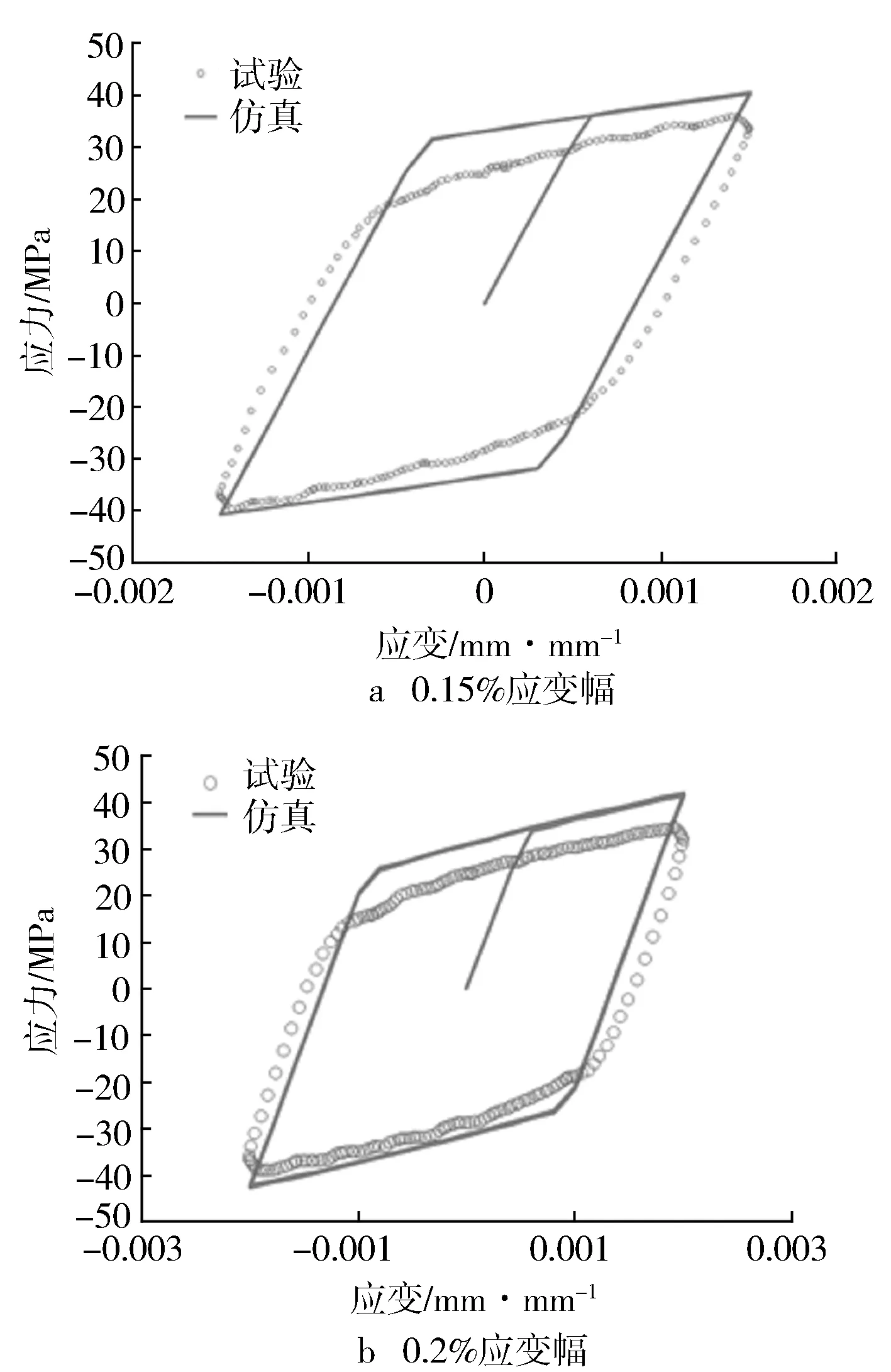

把表1中的铝合金材料塑性性能参数输入到有限元仿真软件,建立铝合金材料试验试棒模型,模拟铝合金材料低周疲劳试验加载边界,并与测试应力应变数据进行对比,以检验铝合金材料试验数据的表征参数的准确性。铝合金材料应力应变试验数据与表征参数仿真值对比如图4至图6所示。

图4 280 ℃仿真与试验数据对比

图5 350 ℃仿真与试验数据对比

由图4至图6可以看出,表征参数仿真曲线与测试数据吻合较好,铝合金材料的塑性性能表征参数较为准确。

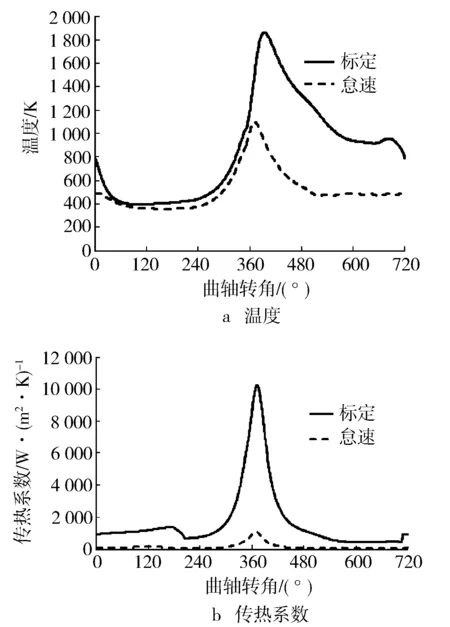

3 活塞铝合金材料低周疲劳性能表征研究

对于低周疲劳寿命预测的能量法则,国内外已有相当的研究,并提出了相应的模型。目前,低周疲劳寿命预测的能量模型主要有3类:塑性应变理论、总应变能量理论和耗散能理论。

本研究采用塑性应变能理论进行活塞铝合金材料的低周疲劳性能表征,塑性应变能密度与疲劳寿命之间满足如下关系式[7]:

WP=CNfa。

(9)

式中:WP为塑性应变能密度;Nf为疲劳寿命;a与C为材料常数。

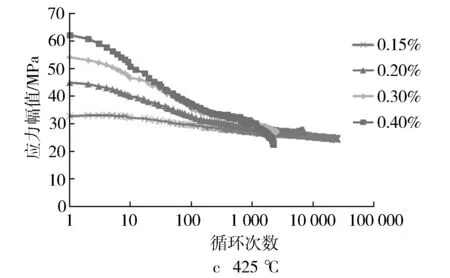

基于塑性应变能理论进行低周疲劳寿命预测时,需首先根据材料疲劳性能数据来确定常数a与C,然后再根据活塞的塑性应变与应力曲线求解塑性应变能,进而根据式(9)开展低周疲劳寿命预测。活塞铝合金材料在不同温度及应变幅下的低周疲劳寿命见图7。

图7 活塞铝合金材料低周疲劳寿命与应变幅关系

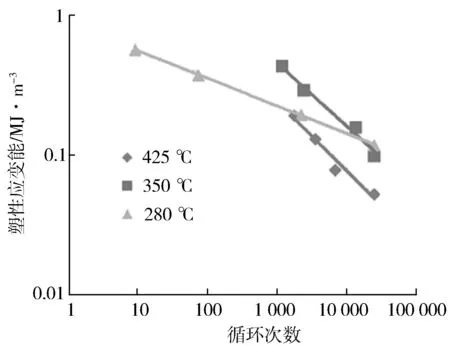

针对材料低周疲劳试验性能数据,在双对数坐标系下绘制铝合金材料的塑性应变能与寿命关系曲线,如图8所示。可以看出,在双对数坐标系下,同一温度下材料的塑性应变能与低周疲劳寿命呈现出良好的线性关系。

图8 双对数坐标系下铝合金材料塑性应变能与 低周疲劳寿命的关系

通过最小二乘法拟合,可得到在不同温度下铝合金材料的材料常数,如表2所示。

表2 不同温度下铝合金材料常数表征

4 活塞低周疲劳寿命预测

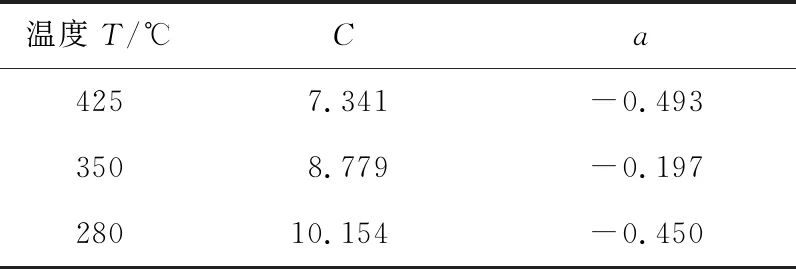

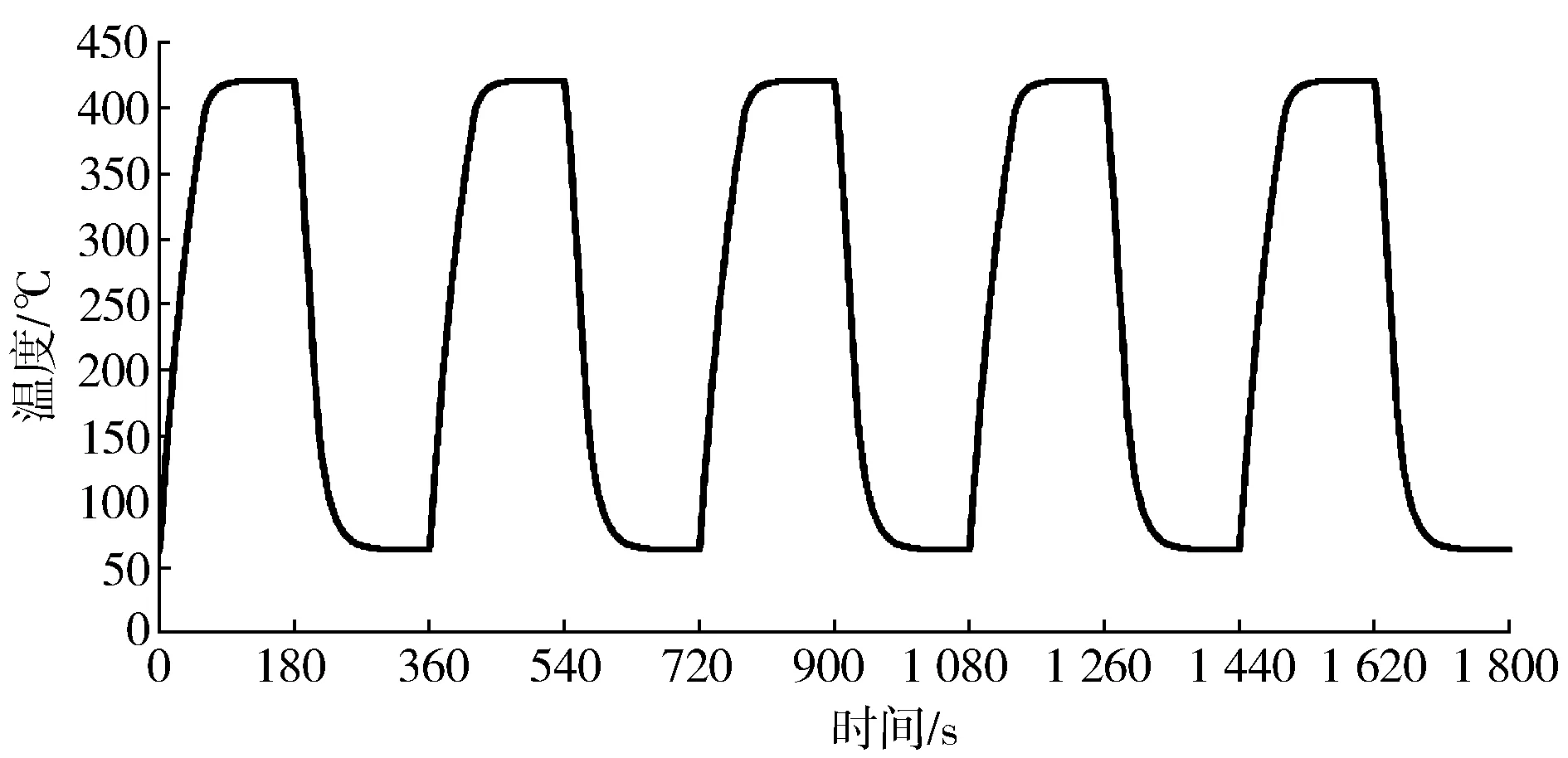

在柴油机台架考核试验中,通过怠速工况与标定工况的交替变化,完成一个低周疲劳考核循环,来对活塞进行低周疲劳考核[12-13](见图9)。每个低周循环的周期由考核规范所确定,本研究在分析时定义一个低周循环的周期为6 min,标定工况和怠速工况各3 min。

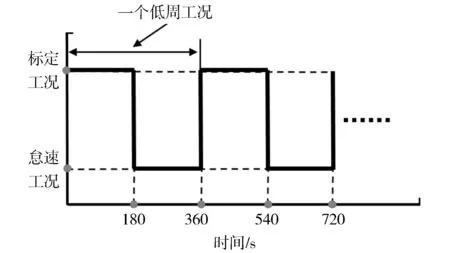

以柴油机结构、性能及试验参数为依据,采用GT-power软件开展性能模拟,得到了柴油机在标定及怠速工况下燃烧室每循环载荷特性(见图10)。

图9 柴油机低周疲劳考核工况

图10 柴油机一个循环内燃烧室载荷特性

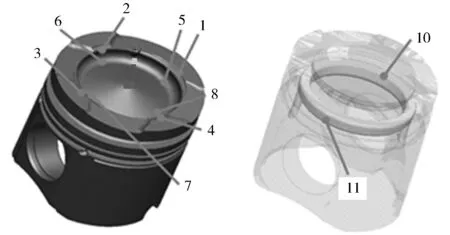

活塞低周承载特性仿真计算模型包括铝合金活塞本体及铸铁镶圈,计算网格模型如图11所示。

图11 活塞有限元网格模型

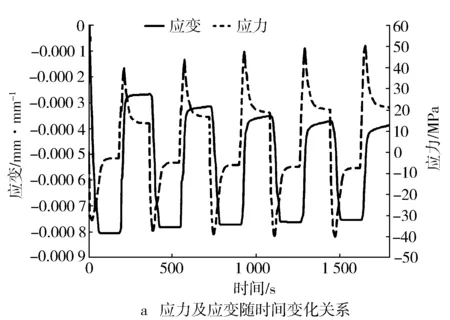

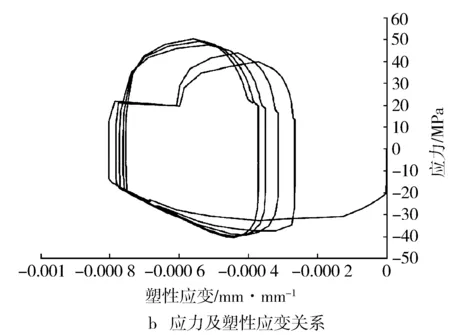

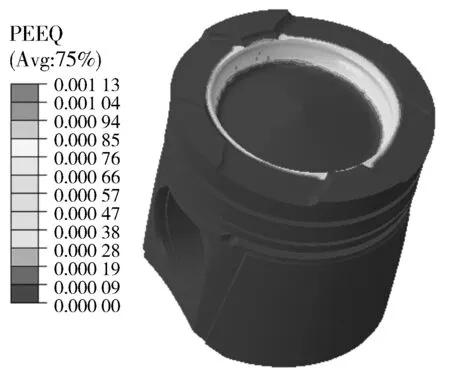

考虑活塞铝合金材料的塑性性能(见表1),基于柴油机低周疲劳考核工况(见图9)及燃烧室载荷特性(见图10),开展柴油机低周疲劳考核工况下活塞的温度场及应力应变仿真。为了使温度及应力应变达到稳定,共进行了5个周期的计算。活塞燃烧室喉口部位温度变化如图12所示,燃烧室喉口部位应力及塑性应变关系如图13所示,活塞等效塑性应变如图14所示。活塞温度及应力应变关系变化趋势均与文献[14]相一致。

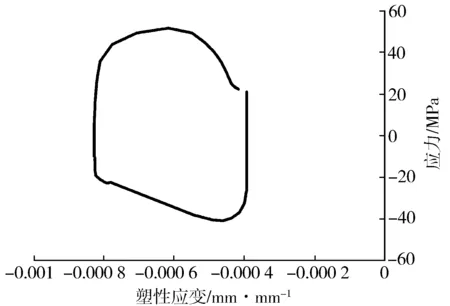

由图13可以看出,活塞滞后回线在不断变化,但随着周期的增加,逐渐趋于稳定,第4、第5滞后回线几乎重合,因此本研究取第5个周期的滞后回线进行活塞低周疲劳的评估。

图12 变工况下活塞燃烧室喉口部位温度变化

图13 燃烧室喉口部位应力及塑性应变关系

图14 活塞等效塑性应变分布

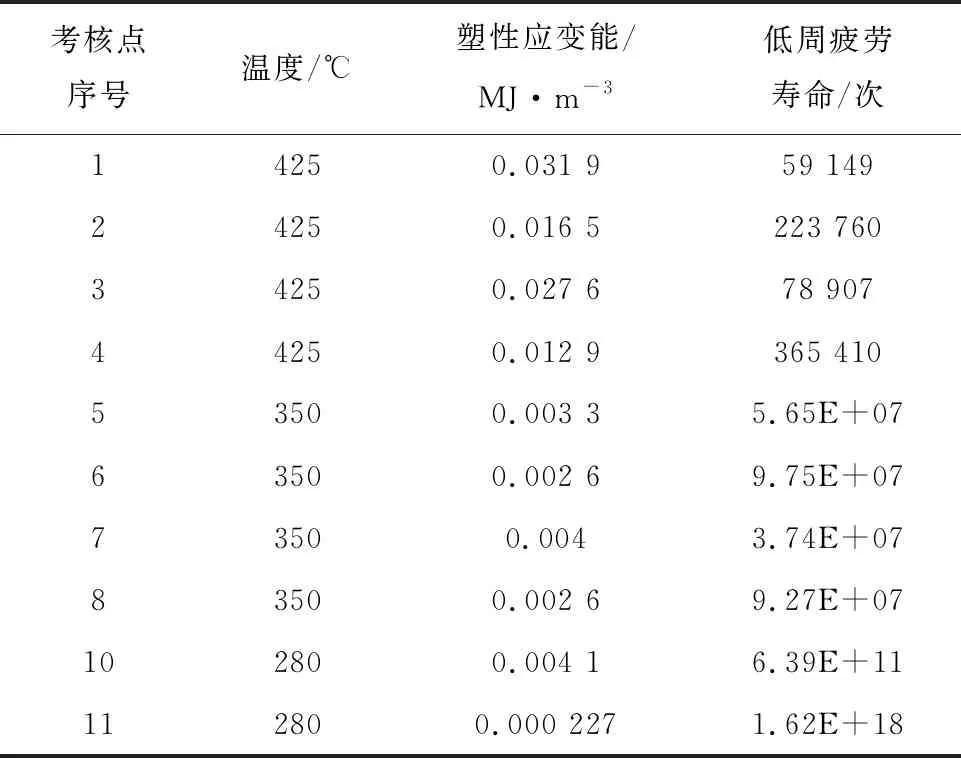

活塞顶部及振荡油腔的高温部位是低周疲劳考核的重点。根据活塞温度及应力应变载荷特性选取特征点,进行活塞低周疲劳寿命预测,活塞低周疲劳特征点选取如图15所示。

图15 活塞低周疲劳考核特征点

选取活塞应力应变曲线中最后一个周期计算特征点处的塑性应变能,其中特征点1的应力与塑性应变关系如图16所示,每个特征点的塑性应变与应力形成一个近似封闭的环。该环所围成的面积即为塑性应变能,其物理意义表示损伤过程中塑性功的累积。通过编制程序计算各特征点处的塑性应变与应力关系曲线所围成的面积,可得到各特征点处的塑性应变能密度,通过式(9)及表2可得到各特征点的低周疲劳寿命。活塞各特征点的温度、塑性应变能及寿命如表3所示。

图16 特征点1塑性应变与应力关系

表3 活塞特征点低周疲劳寿命

由表3可知,铝合金活塞特征点1及特征点3低周疲劳寿命最小,两特征点均位于活塞燃烧室喉口部位,为活塞的低周疲劳危险点。此部位应为活塞结构设计时重点考虑及优化部位,此部位的温度及应力应变性能也是活塞铝合金材料的重要考核指标。

5 结束语

开展了活塞铝合金材料的低周疲劳性能试验,采用Ramberg-Osgood模型对材料半寿命周期时的循环滞回环进行了表征,得到的铝合金材料塑性性能经仿真验证与试验值吻合良好,可以用来进行活塞低周承载特性仿真分析。采用塑性应变能理论,对活塞铝合金材料的低周疲劳特性进行了表征,在双对数坐标系下,同一温度下铝合金材料塑性应变能与低周疲劳寿命呈现出良好的线性关系。根据柴油机低周疲劳考核工况,开展了活塞的低周非线性承载特性仿真计算,根据活塞在各特征点的应力应变关系曲线开展了疲劳寿命预测,结果表明温度最高的燃烧室喉口部位低周疲劳寿命最小,为活塞的低周疲劳危险部位,应予以重点关注。