高寒地区地铁车站主体结构施工保温技术

2020-06-28王宇声

王宇声 李 丹

(中国电建集团铁路建设有限公司,黑龙江 哈尔滨150076)

1 概述

目前我国正处于经济高速发展时期,城市化进程加速,城市人口激增,使城市交通面临前所未有的压力,各特大城市对以地铁为代表的城市轨道交通系统的需求迫切。另一方面,城市地铁的施工工期较长,混凝土工程贯穿主体结构施工始终,在我国冬季寒冷的北方地区,地铁明挖车站不可避免地面临冬期混凝土浇筑的问题,如哈尔滨地铁2 号线工程,从10 月中旬到次年4 月中旬共6 个月为冬季施工,必须做好保温措施方能浇筑车站主体结构混凝土。

我国关于地铁车站施工保温技术的研究不多,邓珣和尚新丰[1]依托哈尔滨地铁烟厂站工程,提出了在钢支撑上搭设保温棚、棚顶配珍珠岩加车站内设焦炭炉与热风幕加热有效解决了东北高寒地区地铁车站进行冬季施工的难题。刘成威[2]分析了沈阳地铁车站冬季施工特点,从钢筋加工、混凝土的搅拌、浇筑过程、混凝土的养护等多方面就地铁车站钻孔灌注桩和冠梁混凝土的浇筑制定了暖棚内烧焦炭的冬季保温措施,保证了混凝土浇筑质量。艾建科[3]以哈尔滨轨道交通3 号线土建工程海河东路站底板、中板为对象,介绍了冬季混凝土施工的保温及质量控制措施。

哈尔滨地铁2 号线龙川路站工程采用明挖法施工,浇筑车站主体结构侧墙和顶板的时间正好是属于冬季施工的10 月和11 月,11 月底封顶。因此,必须采取有效的保温措施,确保车站主体结构混凝土的浇筑质量。本文针对龙川路站侧墙和顶板混凝土浇筑和养护提出了相应的保温措施,并现场布设各种温度传感器进行温度测量,对保温效果进行验证。

2 依托工程概况

哈尔滨地铁2 号线龙川路站位于松北大道西侧,跨龙川路路口。车站主体结构长186.6m,宽19.7m,为地下二层岛式车站。主体结构采用双柱三跨双层箱型现浇钢筋混凝土结构形式,顶板厚800mm,中板厚400mm,底板厚1000mm,侧墙厚700mm。顶、中、底板及梁、侧墙采用C35 级混凝土,框架柱采用C45 级混凝土,顶、中、底板和梁、侧墙混凝土抗渗等级均为P8。冻线以下的主体结构环境类别为IIa 类,即严寒和寒冷地区的冰冻线以下与无侵蚀性的水或土壤直接接触的环境。因此在满足混凝土和易性、强度等级的前提下,应以混凝土密实性、抗渗透性、抗裂性和抗碳化性为主要控制指标。混凝土含气量应达到5.5,平均气泡间距系数≤250μm,最大含碱量为3.0kg/m3,混凝土原材料引入的水溶氯离子总量应不超过胶凝材料重的0.06%。

龙川路站在11 月份需进行结构主体顶板与侧墙施工,拟在11 月底完成车站顶板封顶,11 月的日平均最高气温为0℃、日平均最低气温为-29℃。顶板施工采用“综合蓄热法”,在混凝土配合比中添加综合外加剂的前提下,在养护期间覆盖二层塑料布+二层棉毡。侧墙混凝土养护采用“电加热法”,覆盖塑料布+电热毯+棉毡的保温措施,以满足冬季施工混凝土养护温度要求。所需要的材料包括保温棉毡10000m2、棉被5000m2、塑料布10000m2、土工布3000m2、珍珠岩1000m3、电热毯3000m2、军用棉被200 套,温度计50 支、温度枪3 把、预埋测温计20 支、大型热风机2 台和电暖气6 台。

3 混凝土浇筑保温措施

冬期施工用骨料中不得有冻结团块、泥块,砂子中不得有大于20mm 的冻块。可将骨料置于暖房或暖棚中加热。对于露天堆放的骨料,可在砂堆或石堆表面覆盖帆布或彩条布或保温棉被,采用蒸汽排管加热骨料。水加热的温度值可根据气温及实测入模温度值进行调节。一般在-15℃以上的气温下,水应加热至60℃~80℃;气温低于-15℃时,可加热至80℃以上。水泥、矿物掺合料、外加剂不需进行加热,均置于暖棚内即可。混凝土搅拌前,应对搅拌机及运输机具进行预热。当搅拌机处于暖棚内,且暖棚内的温度在0℃以上时,可不用进行预热。施工过程中设专人添加外加剂,并对气温进行实时监测,以确保遇到气温变化时,可及时通知技术人员根据气温变化情况按配合比与使用说明书进行掺量调整,并作好记录。

先将粗、细骨料投入搅拌机中与热水进行搅拌30s,降低拌合水的温度,提高骨料的温度,然后再加入水泥、矿物掺合料与外加剂搅拌90s~120s 左右。掺外加剂混凝土的搅拌时间一般较普通混凝土搅拌时间延长30s~60s,一般为90s~180s。搅拌机宜采用强制式搅拌机。冬期施工的商品混凝土的搅拌时间,应较常温搅拌时间延长15s~30s,以确保外加剂充分溶解,混凝土搅拌均匀。采用外包保温措施对运输车进行保温,以保证到现场的混凝土温度不低于10℃。“龙川路站”顶板工程混凝土实际到场温度在12℃~14℃之间,坍落度在180mm~200mm 之间。

车站主体结构所用模板宜放置在暖棚内,如摆放在室外,采用塑料布+保温棉毡进行覆盖。当采用泵送工艺输送混凝土时,为防止混凝土在输送过程中热量的损失,以及水泥浆体在过冷的输送管道中产生“挂蜡”现象,采用棉毡或岩棉等保温材料绑扎泵管进行保温。混凝土输送泵应放置于暖棚内或在输送泵处临时搭设保温棚。混凝土浇筑前,利用大功率热风机对侧墙钢筋和模板进行加温,并在浇筑过程中在模板与脚手架之间利用棉被搭设保温层,形成相对密闭空间,振捣时间不超过10s。

采用商品混凝土远距离运输,在运输过程中会有5℃以上的温度损失。“龙川路站”混凝土在运输过程中的温度损失在4.4℃~6.91℃之间,泵管输送的温度损失在0.99℃~1.56℃之间。因此,为保证混凝土入模温度控制在8℃~10℃,商品混凝土出机温度应达到15℃~20℃。最终确定出机温度需达到20℃以上。经系列运输保温措施及合理设置出机温度后,“龙川路站”主体结构混凝土施工时,入模温度在11℃~15℃之间,满足不低于5℃的施工要求。

4 混凝土养护保温技术

混凝土养护过程中的顶板保温覆盖材料采用二层塑料薄膜+二层保温棉毡,侧墙保温覆盖材料采用一层塑料薄膜+电伴热带+一层保温棉毡,如图1 所示。对于混凝土结构的迎风面、棱角突出部位、不易蓄热部位,保温层厚度应与正常部位提高1~2 倍,加强保温措施,并加强混凝土内部温度的监测。保温材料在储存与使用过程中不得受潮,否则会降低或失去保温的效果,因此在混凝土表面应先铺设1~2 层塑料薄膜,再铺设保温层。混凝土表面的塑料薄膜也有助于防止混凝土表面和内部的水分散失。

拆模时,混凝土内部的温度与环境温度差超过了20℃,因此需在模板拆除后,立即铺设保温层,以防止温度下降过快或与环境温差过大,导致混凝土开裂。对混凝土顶板,需在保温层上表面采用塑料布或彩条布进行覆盖,以达到防风防潮的目的,提高保温效率;对于混凝土侧墙,利用侧墙预埋钢筋固定保温层,确保混凝土周边环境温度满足要求。

图1 车站顶部和侧墙现场保温

冬期施工过程中,为防止出现温度裂缝,需避免在热混凝土表面直接浇凉水养护。为防止混凝土表面和内部水分的散失,在混凝土浇筑完毕后需及时用防风材料(棉被)进行围护,或者在混凝土达到受冻临界强度后,在混凝土表面喷洒养护剂进行养护。采用电热法养护混凝土时,为防止温度梯度过大而导致混凝土产生裂缝,控制混凝土的升温速率不得超过5℃/h;考虑到混凝土中掺入了引气剂,混凝土养护温度过高会导致内部气相压力增大产生膨胀,降低混凝土强度和其它性能,电热养护混凝土最高温度不超过40℃。混凝土达到临界强度后,降温速率不宜超过5℃/d,以防止混凝土开裂。

5 混凝土养护过程中温度测量

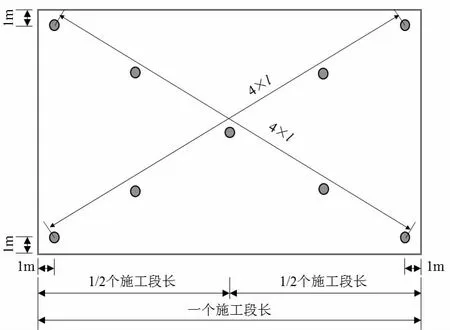

混凝土养护过程中需实时监测环境温度与养护温度,龙川路站在每50 平方米设置三个测点,成三角布置,每个测点悬挂三支温度计测量混凝土表面温度,埋入三支测量混凝土内部温度,测点布置见图2。

图2 混凝土养护温度测点布置

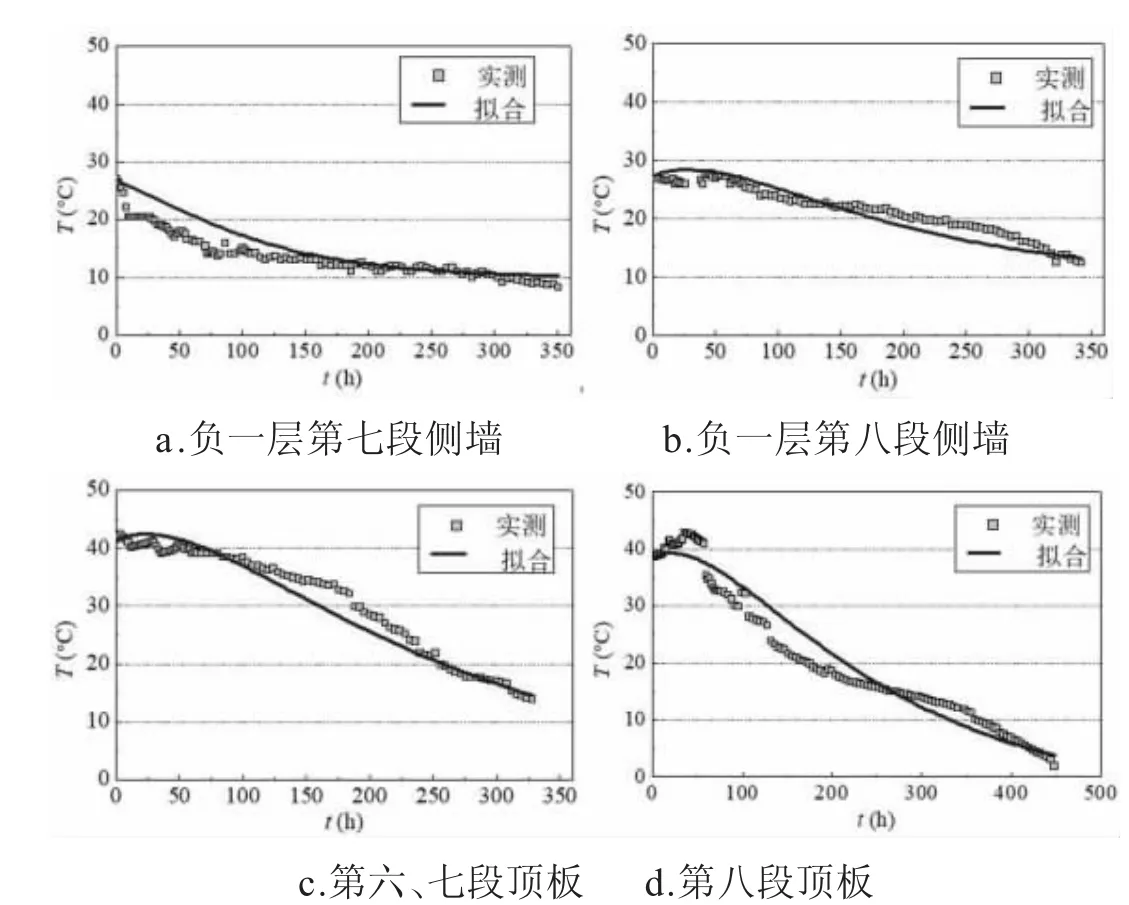

自混凝土入模至浇捣完毕后6~10h 开始测温,四天内每隔2h 测温检查一次,以后每隔4h 测温检查一次。在混凝土达到受冻临界强度,并且混凝土表面温度降为5℃以下后,停止测温检查,对于“龙川路”站主体结构,一般为浇筑10d~14d 后。典型施工段(“负一层第七段侧墙”、“负二层第八段侧墙”、“第六、第七段顶板”、“第八段顶板”)的混凝土温度测量结果如图3 所示。混凝土表面温度采用JDC 型建筑电子测温仪,仪器测温范围-30℃~130℃,使用环境-20℃~50℃,测量误差≤±0.5℃。龙川路站“负一层第七段侧墙”、“负二层第八段侧墙”、“第六、第七段顶板”、“第八段顶板”这四个施工段在10 月28 日~11 月6 日期间进行混凝土浇筑,养护中温度测量结果见图3所示,采用了最小二乘法进行拟合。从图3 可以看出,混凝土在拟定的保温措施下,在14d 养护时间内温度基本保持在10℃以上。

图3 典型施工段混凝土在养护过程中的温度随时间变化曲线

6 结论

依托龙川路站主体结构施工,顶板混凝土养护采用“综合蓄热法”、侧墙采用“电加热法”,混凝土在浇筑后66h 以内达到了抗冻临界强度。保温养护450h 后再拆除保温措施,才能保证整个养护过程,且拆除保温措施时混凝土的温度在5℃以上。同条件养护的混凝土立方体试块28d 实测抗压强度为39.6~44.8MPa,满足强度要求。建立的高寒地区地铁明挖车站主体结构冬季施工保温技术,经现场应用和温度监测,在14d 养护时间内温度基本保持在10°C 以上,应用效果良好,值得推广应用。