四川某低品位钛铁矿选矿工艺研究

2020-06-28吴奕彤章晓林

吴奕彤 章晓林

(昆明理工大学 国土资源工程学院,昆明 650093)

金属钛及其合金因具有无毒、无磁、耐高温、高硬度、密度小、抗腐蚀性强等优良性能,在军事、医疗、工业、航空、卫星等领域已得到广泛运用。此外,钛的重要化合物二氧化钛(钛白粉)也用途广泛。钛铁矿和金红石是提取钛的主要来源。我国钛铁矿的含量十分丰富,主要分布于攀西地区,攀西地区钛铁矿含量占全国总量的90%以上[1-6],其中绝大部分的钛以钛铁矿的形式存在,具有贫矿多、富矿少、多金属共生、表面活性位点少的特点。本文以四川攀枝花某低品位钛铁矿为试验原料,针对矿石性质特点,研究磨矿细度、捕收剂种类及用量、抑制剂种类及用量等参数对浮选结果的影响,确定适宜的浮选条件。研究结果可为类似钛铁矿资源的开发与利用提供技术参考。

1 试验材料及方法

1.1 原料性质

原料取自四川攀枝花某钛铁矿选矿厂,呈灰黑色,多元素分析结果见表1,钛化学物相分析结果见表2。

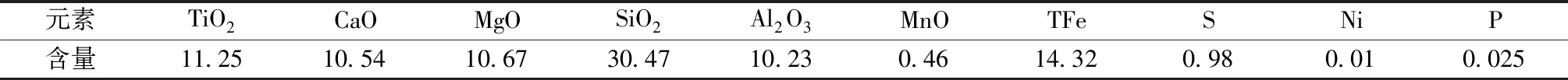

表1 原矿多元素分析结果Table 1 Multi-element analysis result of raw ore /%

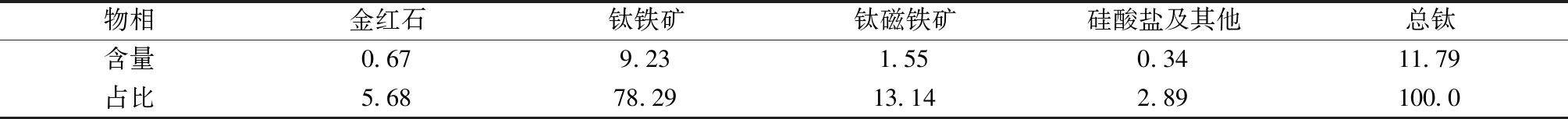

表2 钛化学物相分析Table 2 Titanium phase analysis result /%

从表1~2可以看出,矿石中有用矿物为钛铁矿,其次为金红石及钛磁铁矿;脉石矿物以石英、绿泥石为主。由于原矿含硫及钛磁铁矿,因此本试验需先脱硫及脱铁,再进行浮选钛试验。

1.2 试验方法

原矿经实验室小型颚式破碎机破碎后,再用对辊机进行碎磨至-1 mm。对样品进行堆锥混匀、缩分后取样,分别得到试验样、化验样和备份样。取适量化验样用三头研磨机研磨至粒度为-0.074 mm占85%。

原矿经弱磁脱铁处理后每次称取500 g矿样进行浮选。依次添加调整剂、捕收剂和抑制剂。粗选时选用1.5 L浮选槽,精选时分别选用1、0.75、0.5 L浮选槽。所得精矿、中矿和尾矿等产品分别经过滤、烘干后称重。

2 结果与讨论

2.1 磨矿细度试验

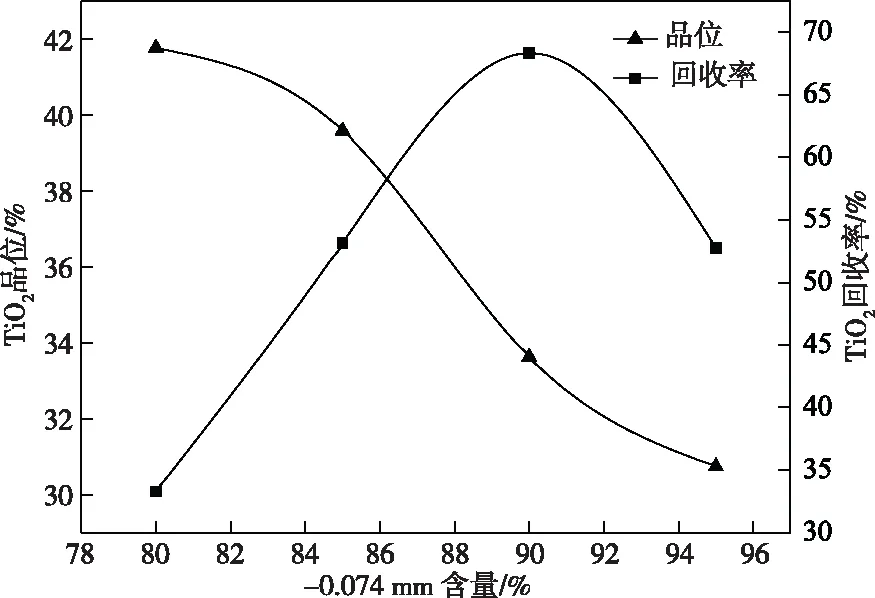

为保证产品品位及回收率,浮选时需考虑先脱硫再浮钛。在捕收剂为羟肟酸、抑制剂为CMC的条件下,考察磨矿细度-0.074 mm含量分别占80%、85%、90%、95%时,磨矿细度对钛铁矿浮选的影响,试验结果如图1所示。

从图1可以看出,当磨矿细度在-0.074 mm占80%时,TiO2品位最高,但此时TiO2的回收率不理想,当磨矿细度在-0.074 mm占90%时回收率最高,但此时的TiO2品位过低,当磨矿细度-0.074 mm占85%时综合浮选效果较好,此时TiO2的回收率接近55%,TiO2品位接近40%,因此,可认为磨矿细度-0.074 mm占85%为最佳。

图1 磨矿细度试验结果Fig.1 Result of grinding fineness test

2.2 钛铁矿除铁试验

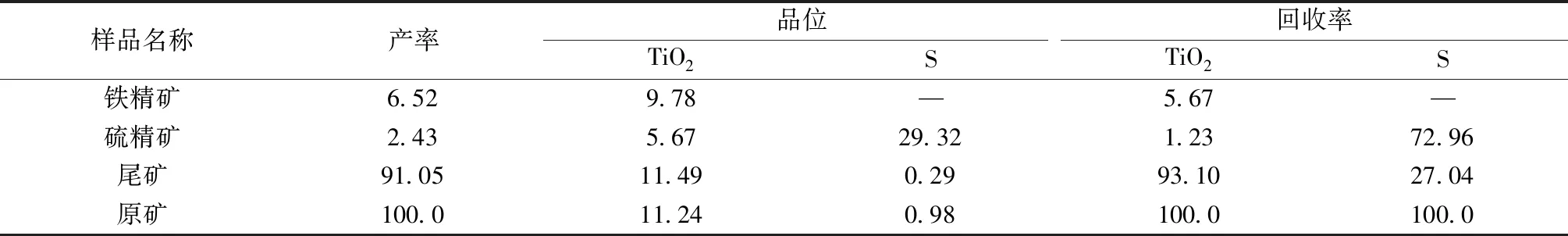

由表1~2可知,TiO2除存在于钛铁矿中,也存在于钛磁铁矿中,此外,原矿也有铁矿物的存在,因此需预先通过弱磁选进行除铁。预先除铁试验原矿入选细度为-0.074 mm占85%,试验结果见表3。

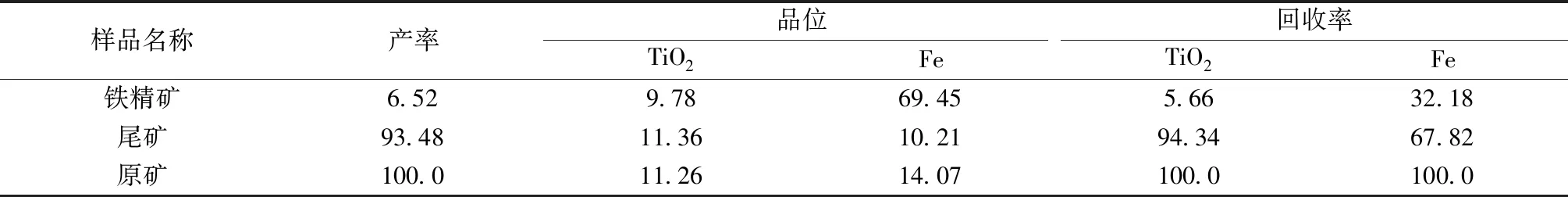

表3 弱磁除铁试验结果Table 3 Results of removing iron test by low intensity magnetic separation /%

由表3可知,经过弱磁除铁试验后,尾矿中TiO2品位为11.36%,其回收率可达94.34%,而铁精矿中TiO2品位为9.78%,回收率仅为5.66%,对TiO2有很好的富集作用,因此确定在浮选试验前,先对原矿进行弱磁除铁,以保证产品的品位及回收率。

2.3 预先脱硫试验研究

原矿入选细度为-0.074 mm占85%,经除铁试验后,选铁尾矿进入浮选。采用硫酸为pH调整剂,pH值为6,以丁基黄药为捕收剂,用量300 g/t,起泡剂为松醇油,浮选时间3 min,试验结果见表4。

表4 预先脱硫试验结果Table 4 Results of the pre-desulfurization test /%

由表4可知,预先脱硫试验的硫精矿S品位可达29.32%、回收率为72.96%,黄铁矿去除效果好,且夹带的TiO2也较少。尾矿中TiO2品位及回收率均较高,含硫较低,可进入下段浮选试验。

2.4 钛铁矿浮选试验

2.4.1 pH值试验

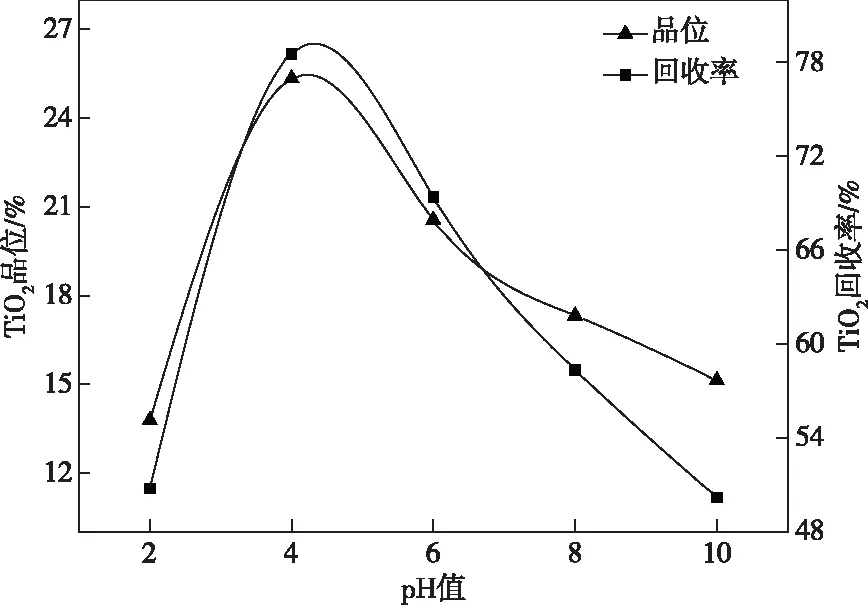

经过预先脱硫脱碳试验后浮钛前,需先进行pH值试验,以确定最优pH值。固定丁基黄药用量300 g/t、松醇油用量40 g/t、羟肟酸用量500 g/t、浮选时间为3 min的条件下进行浮选,试验结果如图2所示。

图2 pH值试验结果Fig.2 Result of the pH values test

从图2可以看出,当pH值为4时,钛精矿品位及回收率均较高;当pH值为6时,虽然钛精矿品位及回收率均有所下降,但指标仍然较好。因此可认为,钛铁矿在pH值为4~6时有良好的可浮性。出于对产品品级的要求,采用pH值为4进行后续试验。

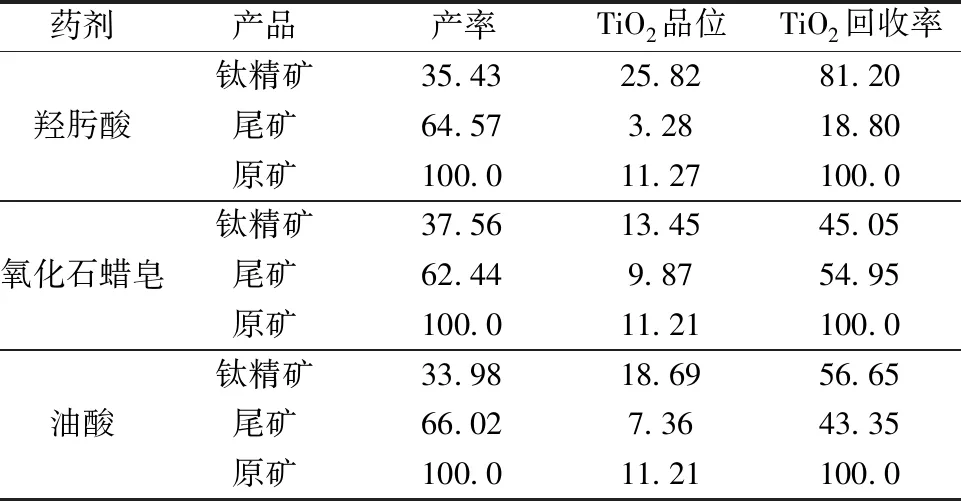

2.4.2 捕收剂种类及用量试验

钛铁矿捕收剂种类很多,本文选择羟肟酸、氧化石蜡皂及油酸进行试验。三组试验条件相同,对比其精矿产品的品位及回收率,以确定捕收剂种类,试验结果见表5。

由表5可知,无论是钛精矿的品位还是回收率,羟肟酸的捕收效果均最好,粗选TiO2品位可达25.82%,回收率可达81.20%。

表5 捕收剂种类试验结果Table 5 Results of the collectors type test /%

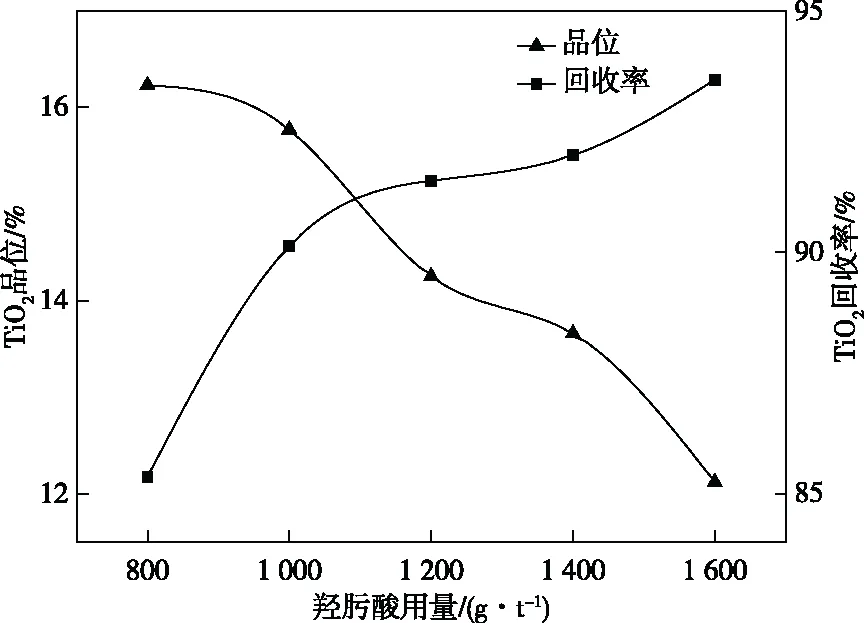

采用羟肟酸为捕收剂、CMC为抑制剂,探究不同用量下羟肟酸对钛铁矿的捕收效果,试验结果如图3所示。

图3 羟肟酸用量试验结果Fig.3 Results of the hydroximic acid dosages test

从图3可以看出,随着羟肟酸用量的增加,钛精矿中TiO2的品位逐渐降低,回收率逐渐增加,在羟肟酸用量为1 000 g/t时,TiO2回收率为91.13%,品位为17.32%,既可保证TiO2品位,也可保证其回收率,因此适宜的羟肟酸用量为 1 000 g/t。

2.4.3 抑制剂种类及用量试验

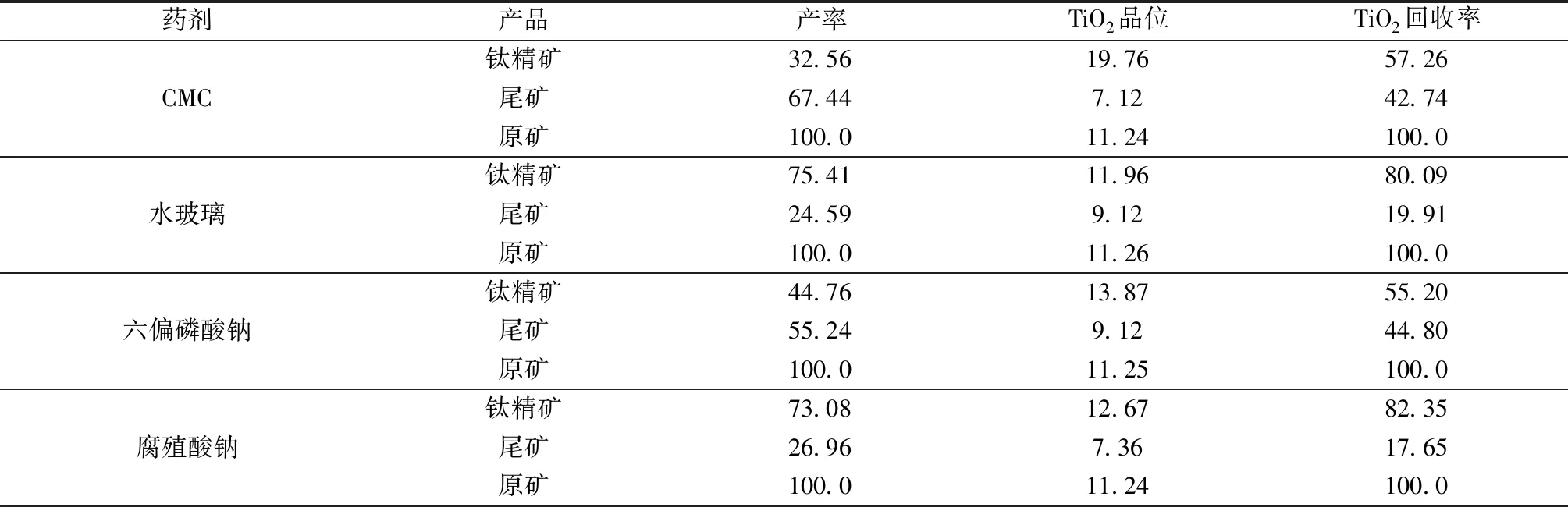

确定最佳pH值和捕收剂种类及用量后,在pH值为4、羟肟酸用量为1 000 g/t的条件下对抑制剂种类及用量进行了探究,以得到最佳的回收钛铁矿的效果。抑制剂用量试验结果见表6。

表6 抑制剂种类试验结果Table 6 Results of the depressants typs test /%

由表6可知,虽然使用水玻璃及腐殖酸钠时的TiO2回收率较高,但所得精矿品位较低,无法达到品级要求。使用六偏磷酸钠时,所得精矿产品无论品位还是回收率都较低使用CMC时所得精矿产品回收率虽然较低,但品位可接近20%。因此抑制剂选用CMC。CMC用量进行探究,试验结果如图4所示。

从图4可以看出,随着抑制剂CMC用量的增加,TiO2的品位呈直线增加,但TiO2的回收率呈直线下降。考虑CMC用量对二者的综合影响,发现CMC用量在730 g/t时的浮选效果最好,此时所得钛精矿TiO2品位为30%,回收率超过70%,因此适宜的CMC用量选择为730 g/t。

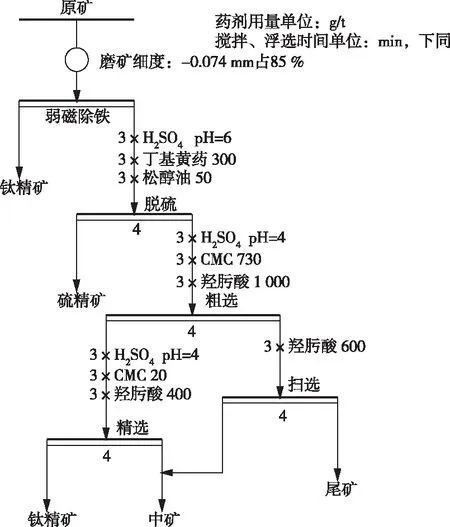

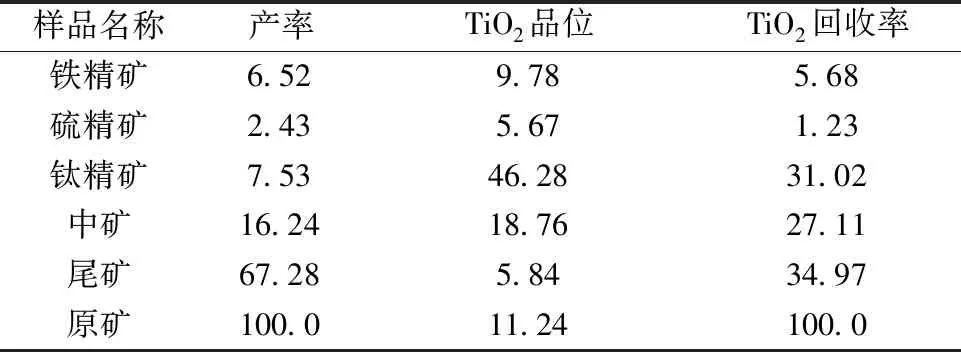

2.5 开路浮选试验流程

在pH值为4、捕收剂羟肟酸用量1 000 g/t、抑制剂CMC用量730 g/t基础上进行“一次粗选、一次扫选、一次精选”的开路试验,探究钛铁矿浮选效果,试验流程见图5,试验结果见表7。

图5 开路试验浮选流程图Fig.5 Flowsheet of the open circuit test

表7 开路试验浮选试验结果Table 7 Results of the open circuit test /%

由表7可知,经过一次粗选、一次精选、一次扫选的开路试验后能得到产率为7.53%、精矿TiO2品位46.28%、回收率31.02%的钛精矿产品,以及产率16.24%、TiO2品位18.76%、回收率27.11%的中矿。尾矿中TiO2品位为5.84%。为进一步提高产品品级,进行了全流程闭路试验。

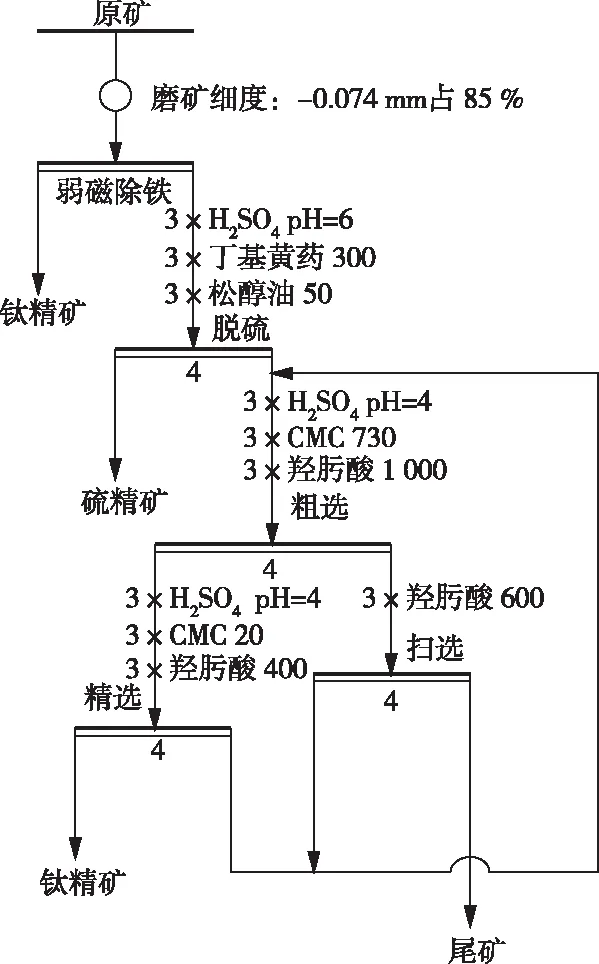

2.6 全流程浮选试验流程

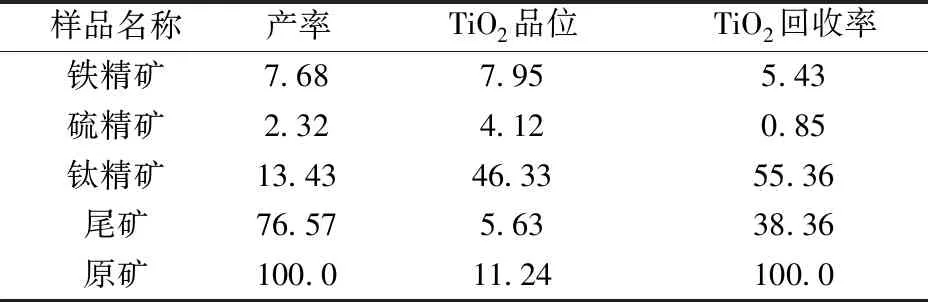

全流程浮选试验流程如图6所示,试验结果见表8。

图6 全流程浮选试验流程图Fig.6 Flowsheet of the full flow test

表8 全流程浮选试验结果Table 8 Results of the full flow test /%

由表8可知,经过全流程浮选试验可以得到产率13.43%、钛精矿TiO2品位46.33%、回收率55.36%的钛精矿产品。尾矿中的TiO2品位为5.63%。

3 结论

1)针对四川攀枝花地区某含钛磁铁矿、黄铁矿、石英等的低品位钛铁矿,选取弱磁除铁—预先脱硫—浮选的工艺流程可对原矿进行有效富集。该矿石经过“一次粗选、一次扫选、一次精选”的全流程闭路试验,最终可获得TiO2品位46.33%、回收率55.36%的钛精矿产品。

2)最佳浮选条件为:磨矿细度为-0.074 mm占85%、pH值为4、羟肟酸作捕收剂,用量为1 000 g/t、CMC作抑制剂,用量为780 g/t。