石煤钒矿硫酸低温熟化—柱浸提钒工艺

2020-06-28齐建云宁新霞靳建平

王 明 程 倩 齐建云 李 洁 宁新霞 靳建平

(1.西安西北有色地质研究院有限公司,西安 710054;2.陕西省矿产资源综合利用工程技术研究中心,西安 710054)

钒是一种重要的战略性金属,广泛应用于冶金、宇航、化工和电池等行业。目前,可开发利用的重要钒资源有钒钛磁铁矿和含钒石[1]。其中,石煤是一种低含钒炭质页岩,在我国的资源储量约618亿t[1],主要分布在湖南、湖北、江西、浙江、安徽、贵州、河南、陕西等地[2-3]。

目前,最常用的湿法提钒工艺分为两步:第一步将钒从物料溶解到溶液,采用的方法是盐化焙烧和酸、碱浸出;第二步是从溶液中分离出V2O5,可采用的方法有沉淀法、萃取法、交换法等[4-6]。直接酸浸提钒工艺,硫酸用量较大,且大多需要助浸剂协同浸出,但浸出率稳定性差,根据原料性质不同,在20%~90%波动[7-9]。硫酸熟化—浸出提钒工艺,可显著降低硫酸用量,提高钒的浸出率[10-12]。基于此,本研究以国内某石煤钒矿为原料,采用硫酸熟化—柱浸提钒,考察低温熟化(<150 ℃)熟料常温柱浸提钒工艺的可行性和技术指标。

1 试验

1.1 原矿性质

原矿多元素分析结果见表1。XRD分析结果如图1所示。-12 mm粒度湿式粒度筛析结果见表2。

表1 原矿多元素分析结果Table 1 Multi-element analysis results of raw ore /%

表2 -12 mm原矿粒度筛析结果Table 2 Sieve analysis results of -12 mm raw ore

图1 原矿的XRD图谱Fig.1 XRD pattern of raw ore

由表1可知,原矿SiO2含量高,达70.77%,杂质Al2O3和TFe含量分别为5.15%和2.40%、CaO、K2O含量较高,分别为3.51%和1.76%;C、S含量均小于1%。

从图1可知,原矿主要矿物有石英、钾长石、绢云母,这与原矿多元素分析中SiO2、Al2O3、K2O含量相吻合,而且方解石、白云石等碳酸盐矿物含量较高,可能造成浸出过程出现冒槽。

由表2可知,总体而言,钒、铝、铁均有向细粒级矿石富集的趋势。钒与铝、铁在不同粒级中占有率显示出同升或同降,表明其赋存关系密切。在粒度<0.038 mm时,V2O5含量为2.33%,钒占有率高达31.54%。

1.2 试验方法

在考察硫酸熟化—柱浸工艺可行性之前,以搅拌浸出代替柱浸,考察钒的浸出指标,工艺流程见图2。拌酸在实验室小型设备中进行,先将浓硫酸与矿石混合均匀,再根据矿石润湿程度,补加少量水。熟化过程在鼓风干燥箱内进行。

实验采用的浸出柱尺寸为Φ50 mm×480 mm,熟化料堆积高度为250~290 mm。柱浸实验以自来水作为喷淋液,采用WT600-2J型蠕动泵控制进液速率,速率可调范围在0.086~86.6 mL/min。

图2 硫酸熟化—搅拌浸出工艺流程Fig.2 Flowsheet of sulfuric acid curing and stirring leaching

2 结果与讨论

影响熟化—柱浸的主要因素有硫酸用量、熟化温度、熟化时间、原矿粒度等,对其分别进行了单因素试验,同时,研究了浸出温度对钒浸出率的影响,考察熟化—柱浸工艺是否可行。

当云浮族面临某些重要的决策,而又无法统一意见时,天葬师会施法问天,恳请天神做出正确的指示。但这仅限于事关云浮兴衰命脉的大事,可能一年也遇不到一两件。

2.1 熟化硫酸用量

控制熟化条件:原矿200 g、粒度-2 mm、熟化温度125 ℃、熟化时间7 h和浸出条件液固比(mL/g)下同,1.5、浸出温度65 ℃、浸出时间3 h)不变,考察熟化硫酸用量(对原矿的质量分数)对钒浸出率的影响,结果见表3。

表3 熟化硫酸用量对钒浸出的影响Table 3 Effect of cured sulfuric acid dosage on vanadium leaching /%

备注:*指对照组为硫酸+2% Na2SiF6在90 ℃搅拌浸出7 h的试验指标

由表3可知,钒的浸出率随熟化硫酸用量的增加而显著提高,这一规律与搅拌浸出工艺基本一致。与硫酸+添加剂浸出工艺相比,熟化—浸出工艺在相同用酸量条件下,钒浸出率有所增加,尤其是在硫酸用量≤20%时,钒浸出率可增加15%以上,这一结论凸显出硫酸熟化—浸出工艺在降低酸耗方面的优越性。

2.2 熟化补水量

矿区采出的矿石均含有一定量的水,为了充分利用这部分水,考察熟化水用量对钒浸出效果的影响。

控制熟化条件:原矿200 g、粒度-2 mm、熟化硫酸用量20%、熟化温度125 ℃、熟化时间7 h和浸出条件液固比1.5、浸出温度65 ℃、浸出时间3 h不变,考察熟化补水量(指的是对原矿的质量分数)对钒浸出率的影响,熟化料照片如图3所示,其他结果见表4。

图3 不同补水量时所得熟化料照片Fig.3 Photos of clinker obtained with different supplementary water

表4 熟化补水量对钒浸出的影响Table 4 Effect of curing supplementary water on vanadium leaching /%

从图3和表4可知,在实验条件范围内,增加熟化补水量,有利于钒的熟化和浸出,这主要是由于水可以提高矿石的浸润性,增加硫酸对矿石的渗透性。但熟化补水量增加,尤其是补水量达到13.3%时,熟化后物料发生粘壁、结块严重的现象,造成熟化卸料困难,不宜用于大规模生产。

2.3 熟化时间及熟化温度

熟化时间和熟化温度这两个因素不宜进行单因素试验,因此,进行了不同温度、不同时间的综合条件试验。

图4 熟化时间及熟化温度对钒浸出的影响Fig.4 Effect of curing time and curing temperature on vanadium leaching

从图4可以看出,在相同熟化时间条件下,提高熟化温度,有利于钒的浸出。在相同熟化温度条件下,延长熟化时间,有利于钒的浸出,这与常规硫酸搅拌浸出规律基本一致。综合而言,熟化温度宜选择>105 ℃,熟化时间>4 h。

2.4 原矿粒度

控制熟化条件原矿500 g、熟化温度125 ℃、熟化时间4 h、硫酸用量20%、熟化补水量3%和浸出条件液固比1.5、浸出温度65 ℃,浸出时间3 h不变,考察原矿粒度对钒浸出率的影响,结果见表5。

表5 原矿粒度对钒浸出的影响Table 5 Effect of raw ore particle size on vanadium leaching

由表5可知,原矿粒度为-2 mm时,熟化效果最好,钒浸出率最高;原矿粒度在-5~12 mm时,由于硫酸对矿石的渗透深度有限,致使钒浸出率有所降低,但可基本维持在85%左右。

工业生产中,常规破磨系统很难满足-2 mm的粒度要求,为此,后续综合验证试验选择较粗的给矿粒度。

2.5 熟料浸出温度

控制熟化条件原矿200 g、粒度-2 mm、熟化硫酸用量20%、熟化补水量6.7%、熟化温度125 ℃、熟化时间4 h和浸出条件液固比1.5、浸出时间3 h不变,考察浸出温度对钒浸出率的影响,结果见表6。

表6 浸出温度对钒浸出的影响Table 6 Effect of leaching temperature on vanadium leaching

由表6可知,在熟化过程中,矿石中的钒已转变为可溶性的钒酸盐,导致浸出温度对钒浸出率影响不大(浸出温度从室温至90 ℃,钒浸出率均在90%左右),这一结论为“熟化—柱浸”工艺的可行性奠定了试验基础。

2.6 熟化—柱浸串联浸出试验

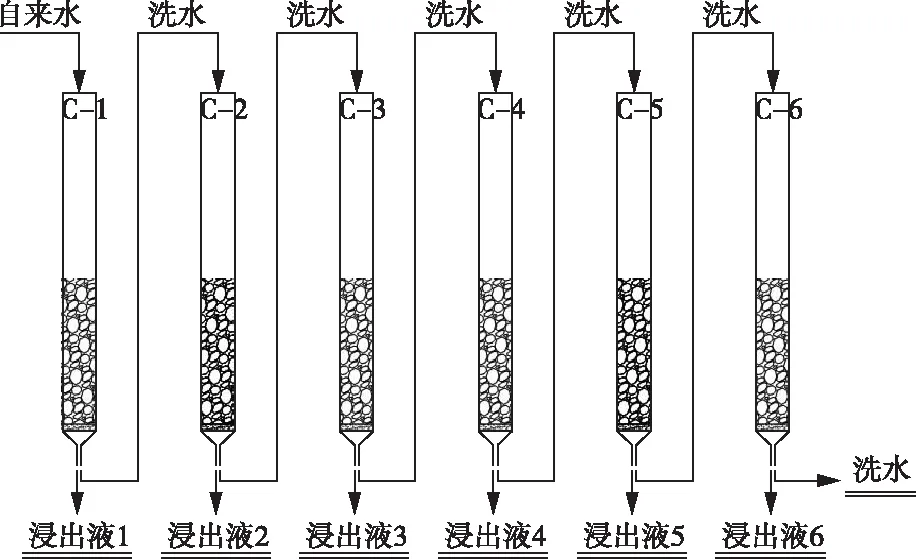

熟化每次进料500 g、熟化硫酸用量20%、熟化补水量2%。考虑到原矿粒度较粗,因此,延长熟化时间至5 h,熟化温度125 ℃。为考察熟化—柱浸技术指标的稳定性及浸出系统的平稳性,进行了六柱串联浸出(图5)。柱浸试验以自来水或前一柱洗水作为喷淋液,采用WT600-2J型蠕动泵控制进液速率至0.25 mL/(h·g原矿),每次喷淋时间6 h。试验结果见表7~8。

图5 串联柱浸试验示意图Fig.5 Schematic diagram of series column leaching test

由表7~8可知,串联柱浸指标较为稳定:浸渣中V2O5含量稳定,在0.15%~0.16%,渣计浸出率约83.5%。柱浸液及洗水pH值、ORP值、V2O5含量较为稳定,其中,第二次洗水V2O5含量已降至0.0xg/L,第三次洗水V2O5含量已降至0.00xg/L。

为考察杂质离子在串联柱浸过程中是否存在大量累积,同时,为后续提钒工艺提供基本的数据支撑,分析了第1次和第6次柱浸液主要成分含量,结果见表9。

表7 硫酸熟化—串联柱浸试验结果Table 7 Results of the sulfuric acid curing and series column leaching test

表8 柱浸液及洗水理化性质Table 8 Physical and chemical properties of column leaching solution and washing water

表9 柱浸液多元素分析Table 9 Multi-element analysis of column leaching solution /(g·L-1)

由表9可知,第6次柱浸液与第1次柱浸液主要成分含量差异不大,说明Fe、Al2O3、K2O等杂质在浸出过程中并未出现明显累积。由于V、Fe共生关系密切,柱浸液中Fe含量较高,会增加后续工艺的钒、铁分离难度。

3 结论

1)采用熟化—柱浸工艺提取石煤中的金属钒在技术上可行,钒的浸出率可达85%~90%。

2)原矿粒度、熟化硫酸用量、熟化温度和时间、熟料浸出温度等对钒的浸出率均有影响,较优条件为原矿粒度-12 mm、熟化硫酸用量(对原矿)20%、熟化补水量(对原矿)6%、熟化温度125 ℃、熟化时间4 h、柱浸液速率0.25 mL/(h·g原矿)、喷淋时间24 h,在此条件下,产出的尾渣V2O5含量可降至0.15%,钒浸出率可达83.5%,柱浸液及洗水pH值、ORP值、V2O5含量稳定,且柱浸液中Fe、Al等杂质成分并未出现明显累积。

3)与搅拌浸出工艺相比,熟化—柱浸工艺虽然钒浸出率略低,但该工艺可缩短破磨流程,降低药剂成本,简化浸出料浆的固液分离等,具有一定优势。