含油污泥破乳实验研究

2020-06-28牛江舸薛广海

牛江舸 薛广海 刘 庆 李 强

(矿冶科技集团有限公司,北京 100160)

破乳技术是当前采油、炼油过程中的一项重要技术。目前油田有两个主要方面需要用到破乳技术:压裂采油后的油水分离和油污泥油水分离。

1)压裂采油后的油水分离

目前三次采油盛行,三次采油后形成的混合物中含有大量的水,一方面降低了后续炼油过程中的生产效率,另一方面水含量过高导致的能耗成本增加,催化剂变性速度加快,设备折旧期大幅缩短。因此,压裂采油后的油水分离势在必行。

2)油污泥油水分离

油污泥处理是当前的热门话题。油污泥的种类繁多,存量巨大且性质各异,存在较大的处理难度。油污泥中高的水含量也同样存在设备腐蚀和能耗成本增加的问题,因此,油污泥的油水分离是油污泥处理的关键部分。

1 原油的破乳分离

1.1 乳化原油的形成原因

随着油田开发到中后期,为了提高原油的采收率,各大油田采用大量注水的方法。注水压裂采油的过程中,由于压力过高,高压的环境和大量使用的药剂导致原油和水以乳化的形式混合,导致采出原油的含水量大量增加。

1.2 当前的处理方案

1)破乳剂法

当前热门的脱水方法是化学法,即添加破乳剂,通过改变油水质检的界面性质,比如界面张力、机械强度等方法,打破油水之间的乳化状态,使水可以自动沉积在下部。破乳剂的主要作用部分是聚醚,因为聚醚可以和乳状液中的金属离子配合,降低静电斥力,促进破乳效果。当前的破乳剂选择方法一般为实验法:即多次实验进行筛选特异性的破乳剂。没有统一可用的破乳剂。但这并不能代表破乳剂不实用,因为添加后的效果是可观的。

百重七稠油处理站的采出原油由于携沙量较大,难以破乳,温卫东等[1]研制出一种聚醚型破乳剂。该新型破乳剂与原破乳剂对比而言,用量从120 ×10-6降低到80×10-6,破乳脱水温度从85 ℃降低到65 ℃,且沉降罐含水率从28%降低至12%,净化罐含水率从0.8%降至微量,同时污水含油从485 ×10-6降至13 ×10-6,大幅降低了水处理的难度。是破乳剂在原油破乳分离中的典型应用。

张瑾等[2]在实验中发现,破乳剂用量在200 mg/L,脱水温度为65 ℃,脱水时间为6 h时,对于子长原油的脱水率最高。该实验使用破乳剂和助剂复配,减少了中间层厚、悬浮物多的问题,同时,实验中发现,虽然6 h的脱水量是最高的,但是相比较而言,脱水3 ~5 h也可以达到良好的脱水效果。

刘慧姝等[3]在实验中发现,对于古城油田的稠油,使用大分子量的氧化乙烯、丙烯等破乳剂,添加破乳剂的量在50 mg/L的情况下,破乳效果良好,同时,得到了特异性适合于古城油田稠油的破乳剂。实验中的温度控制在50 ℃以上,虽然是针对于这种稠油,但是这个温度对于其他破乳剂的使用有一定的借鉴意义。

蔡奇峰等[4]研究了原油破乳剂结构和破乳性能的关系,实验表明,多支链型的破乳剂脱水效果较好,具备苯环刚性核心结构树脂为起始剂合成的破乳剂效果较好,聚醚破乳剂的HLB值在9.5~11.5时,破乳效果较好。同时,有其他相关研究表明,破乳剂的分子量越大,破乳效果越好。

孙吉佑等[5]研究了原油不同破乳剂之间的复配。实验表明,虽然几种破乳剂在单独使用的情况下破乳后的脱水率均低于50%,但是经过复配后的脱水率达到99.5%。复配后的破乳剂效果有可能提升的主要原因是:单种破乳剂分子对油泥进行破乳时,各有其最高的脱除率,并且有特异性破乳的部分,比如说分子量较低的沥青质;当两种或多种破乳剂分子共同作用进行破乳时,其各自能够特异性破乳的位置会增多,因此破乳效果会更好。在具体的实验工作中,可以在使用单个破乳剂之后,评测其剩余油部分的分子量,用多种各自有作用分子量范围的破乳剂联合使用,也许会达到更好的效果。

2)除杂法

范振中等[6]研究了残酸对原油脱水的影响。研究表明,存在于乳化原油中的盐酸、土酸和残酸对原油脱水起抑制作用,影响最大的是残酸。为消除影响采用了碳酸钠作为除酸剂,保持pH在6~8的范围,可保证使用破乳剂后的原油含水率不高于2%。

3)超声波法

张鹏[7]研究了超声波对原油破乳脱水的影响。通过实验得出20 kHz下处理5~10 min的破乳效果最佳,破乳脱水率可达60%以上。但文章中仅对单一变量进行了实验,没有进一步深入探究。

本文重点对破乳剂结合离心的破乳方法进行研究。

2 实验

2.1 实验原料

实验所用的油泥取自某港口进口原油的罐底油泥,该油泥是在长途海运过程中形成的:由于开采过程中原油含有少量水,运输过程中水分逐渐向储罐底层富集,并与储罐底层的原油进行乳化混合,形成稳定的体系。该油泥的含油率约50%,含水率约45%,含固率约5%。

2.2 试剂与仪器

主要试剂:BKP-1型破乳剂(自制);BKP-2型破乳剂(自制);BKP-3型破乳剂(自制);BKP-4型破乳剂(自制);BKP-5型破乳剂(自制);四氯化碳(A.R,国药集团化学试剂北京有限公司);甲醇(A.R,国药集团化学试剂北京有限公司);二甲苯(A.R,国药集团化学试剂北京有限公司);卡尔费休试剂(A.R,国药集团化学试剂北京有限公司)。

主要仪器:干燥箱(101A-1型,上海市实验仪器总厂);离心机(LD4-2A型,北京医用离心机厂);电加热套(ZNCL-TS500ML型,上海予申仪器有限公司);水浴锅(HH-6型,上海予申仪器有限公司)。

2.3 实验方法

2.3.1 破乳剂分离油水

实验前先将储存的油泥混合均匀,称重后置于烧杯中,根据所需的实验温度置于不同温度的水浴中恒温保存。待温度升高至实验温度后,按照计算的质量比加入一定量的破乳剂,搅拌均匀后将加入破乳剂的油泥置于具塞量筒中,静置一定时间后测试油泥中的含水率。

2.3.2 离心分离油水

实验前先将储存的油泥混合均匀置于烧杯中,根据所需的实验温度置于不同温度的水浴中恒温保存。待温度升高至实验温度后,称重后放入离心机中,按照设定好的转速分别离心脱水1 min。取出离心后的全部液体,置于水浴中恒温保存,静置分层后,测试油泥中的含水率。

2.3.3 含水率测试

用一定量二甲苯、四氯化碳和甲醇混合均匀作为基准溶剂,称取一定量的水对卡尔费休试剂进行定量检测,而后加入一定量的油泥测试其中的含水率。

3 结果与讨论

3.1 基本物性分析

本次所取油泥样品的基本物性如表1所示。如前文所述,该油泥的含水率较高,且通过静置不能将水分离。由于该油泥中含有大量水,且含有部分固体,导致油泥的密度较高,与水较为接近,这也是通过静置难以分离的一方面原因。另外,从表1可知,从油泥样品中提取出的原油中,饱和分和芳香分占比超过85%,沥青质不到1%,该油泥中的原油属于轻质原油。但是该油品外观较黏稠,凝点较高,说明该原油的蜡含量较高。

3.2 单一使用破乳剂对处理效果的影响

根据文献中的报道[1-3],一般油泥最佳的破乳温度在70 ℃左右,破乳时间在60 min较适宜,本文在进行综合评价之前先按照此温度和时间进行实验。

表1 油泥基本物性分析Table 1 Basic physical properties of oil contaminated soil

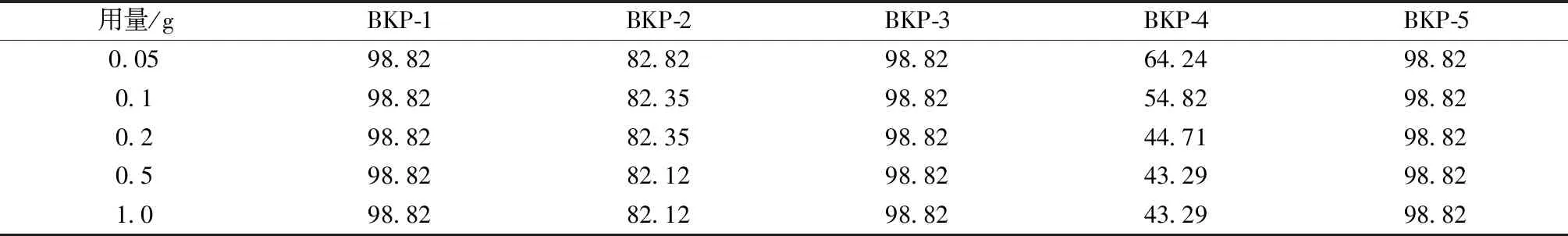

3.2.1 破乳剂种类和用量对处理效果的影响

由于工业中对氯含量有一定限制,因此制备破乳剂的过程中不添加含有氯元素的物质。实验过程中油泥用量均为100 g,在70 ℃恒温静置后,破乳剂用量为0.05%~1%,待破乳剂和油泥混合均匀后,将混合液加入具塞量筒中恒温静置60 min,考察加入破乳剂后油泥的含水率。

表2 不同破乳剂及用量对破乳效果的影响Table 2 Effect of different demulsifiers and dosage on demulsification /%

备注:表中数据为含水率,由于处理后的油泥中含水率很高,本数据采用差量法:读取具塞量筒中下层水总量,计算油泥中含水率。

通过表2中的一系列实验可知,BKP-1型破乳剂,BKP-3型破乳剂和BKP-5型破乳剂对该油泥样品几乎没有破乳效果,0.5 g的脱水量主要是经过1 h的恒温效果后,部分结合不稳定的油泥由于高温作用下的分子活跃度增加,导致的少量破乳分离,与加入药剂的量无关。

BKP-2型破乳剂的加入对破乳有一定的影响。配制BKP-2型破乳剂的过程中主要添加的是聚醚类型的破乳剂,添加药剂后打破了油泥样品的稳定性,脱水7.3 g;随着加药量的提高,破乳效果整体提升不明显。造成这种现象的主要原因是:BKP-2型破乳剂的破乳机理主要是和特定有机物进行结合,破乳其和水之间的作用,导致水和油的分离。但油泥中这种特定的有机物含量不足,加入0.05%的破乳剂已经可以与其完全结合,因此添加更多量的破乳剂也没有更多的破乳效果产生。

BKP-4型破乳剂是一种良好的破乳剂。通过表2可知,加入少量破乳剂即可产生高效的破乳,并且随着添加量的增加,破乳效果先是快速提高,而后趋于平缓。造成这种现象的主要原因是:这种破乳剂复配了磺酸盐,磺酸盐具有一定的分散和溶解能力,降低了油水界面的张力,润湿能力强,能够快速分离油水,因此在磺酸盐的作用下破乳效果有了显著的提升。且磺酸盐与聚醚类破乳剂之间相互作用力较弱,二者与油水作用的过程中几乎不会互相影响,可以认为是一种强化型的聚醚类破乳剂。

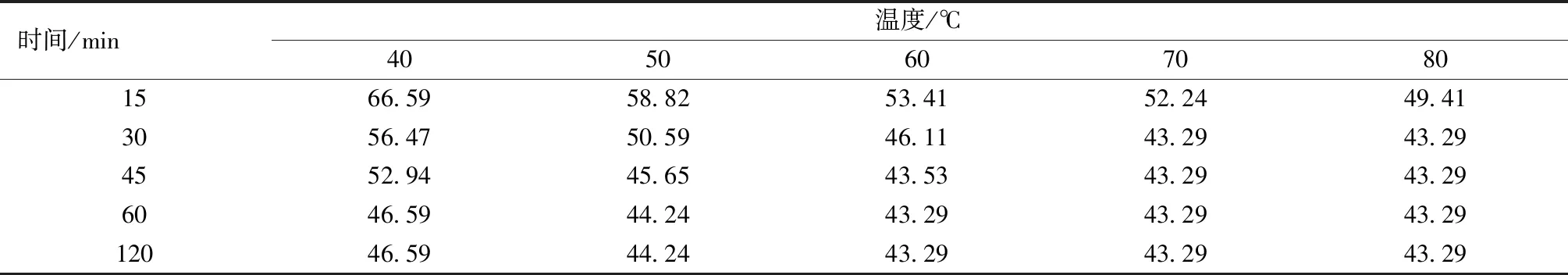

3.2.2 破乳剂作用时间和温度对处理效果的影响

前文已经选出BKP-4型破乳剂作为油泥处理的主要破乳剂,由于其他破乳剂的效果一般或者无效果,所以本节只对BKP-4型破乳剂进行深入探索研究,找到其最佳的破乳条件。表2中得出加入0.5%的BKP-4型破乳剂,在70 ℃作用60 min可以达到良好破乳效果,为了优化破乳时间和破乳温度,本节继续进行研究。

表3 破乳剂的作用时间和破乳温度对破乳效果的影响Table 3 Effect of demulsifier action time and temperature on demulsification /%

备注:表中数据为含水率,由于处理后的油泥中含水率很高,本数据采用差量法:读取具塞量筒中下层水总量,计算油泥中含水率。

通过研究温度和破乳时间对破乳效果的影响,可以得出:经过长时间的破乳作用后,油泥的最终含水率是43.29%。60 ℃以上的温度均可达到目前最佳的使用效果,破乳时间需要60 min以上,在70 ℃以上破乳时间可以缩短到30 min以内,各有优劣。造成这种情况的主要原因是:油泥加入破乳剂后,水和油的破乳作用是相分离的作用,在热力学范围内属于熵增反应,吉布斯自由能较高,不利于分离,且作用过程中需要吸收能量,直观反映到本次破乳实验过程中就是吸热,随着温度升高,吉布斯自由能逐渐降低,增加了整体的反应进度,因此温度越高,达到破乳平衡点所需的时间越短。当温度升高更多时,虽然化学平衡继续向破乳方向移动,但高温对于破乳剂有一定影响,磺酸盐在高温下和水分子、原油紧密结合,无法作用在更多更广泛的油水混合物中,因此破乳效果没有明显提升。为了节约能源,破乳剂作用温度定为60 ℃,破乳时间定为60 min。

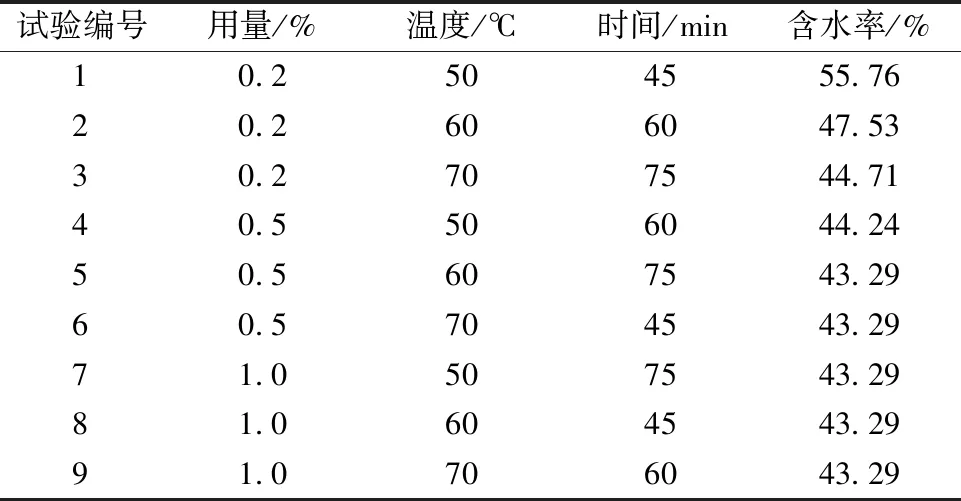

3.2.3 综合作用下对处理效果的影响

在研究了破乳剂种类、用量、破乳温度和时间后,找到了可以使用的工艺点,但是该工艺点可能不是最佳工艺点,还需要继续研究多因素相互作用下的最佳工艺点。由于破乳剂种类已经确定为BKP-4型破乳剂,不需再对其他四种破乳剂进行深入研究,因此破乳剂用量、破乳温度和破乳时间还需进一步研究。为了综合考虑多因素作用下的破乳效果,同时减少处理的工作量,多因素作用采用正交实验的方式进行。本文选用的正交实验是三因素三水平的正交实验。温度变量定为50 ℃、60 ℃和70 ℃,时间变量定为45 min、60 min和75 min,破乳剂用量定为0.2%、0.5%和1%。

表4 正交实验表Table 4 Orthogonal experimental table

备注:由于处理后的油泥中含水率很高,本数据采用差量法:读取具塞量筒中下层水总量,计算油泥中含水率。

在经过正交实验分析后,实验表明,针对该油泥的最佳破乳剂用量是0.5%,温度是60 ℃,破乳剂作用时间是60 min。

3.3 单一使用离心对处理效果的影响

使用离心方法处理油泥的实验中,离心时间范围是1~10 min。工业生产中常用的离心机的离心时间多为1 min以内,为了充分接近工业中的离心机工况,本次实验采用最短的离心时间进行处理。实验中所用离心机的最短离心时间是60 s。

表5 离心转速和温度对破乳效果的影响Table 5 Effect of centrifugal speed and temperature on demulsification /%

备注:表中数据为油泥含水率

通过研究离心时间和离心温度对破乳效果的影响,可以得出,通过短时间离心后,油泥的含水率下降明显。当离心转速超过6 000 rad时,油泥的最终含水率可达到不高于1%的指标。从实验过程中可知,温度高低对离心过程影响较小。造成以上结果的主要原因是,由于离心时间较短,温度对于离心效果的影响主要体现在影响油泥黏度方面,当温度升高时,油泥黏度降低,流动性良好,因此离心过程中油和水能够快速分离;从微观角度考虑,温度升高分子碰撞概率加大,水分子之间或者油分子之间碰撞后团聚的概率也同时加大,因此对油水之间的分离有一定帮助。

3.4 破乳剂+离心对处理效果的影响

前文分别考察了破乳剂作用下和离心作用下的最佳处理效果,主要的考察指标是处理后的油泥含水率,还需要同时考察处理后原油的氯含量和含固量。氯离子主要存在于自由水中,当水含量下降后,原油中剩余的氯含量会显著降低;油泥含固量对于加入破乳剂和离心来说效果差别会很大,加入破乳剂对固体的脱除影响较小,但离心对固体脱除影响较大,因此联合处理过程主要考察的是油泥的含固率。

前文已经选定了合适的破乳剂种类、用量、破乳温度和破乳时间,在配合离心进行共同作用的情况下,由于离心有一定的破乳效果,破乳剂用量可以再次考量;由于离心和药剂破乳的最佳温度是相同的,假设共同作用下的最佳温度也相同,因此实验温度不再进行考量。实验采用先进行破乳剂破乳,待破乳剂实验稳定后进行离心。由于加入了破乳剂,因此离心转速可能需要重新考量。本部分主要考察破乳剂用量和离心转速对破乳效果的影响。

表6 破乳剂用量和离心转速对破乳效果的影响Table 6 Effect of demulsifier dosage and centrifugal speed on demulsification /%

备注:表中数据为油泥含水率

通过表6可知,在加入破乳剂的破乳后再进行离心处理的实验中,最终的含水率是随着离心转速的加快而减少的;在低转速的情况下,最终含水率随着破乳剂加量增加而减少,当转速不断升高时,最终含水率是先降低后升高的过程。由表6可以得出,最佳的破乳剂加量是0.2%,离心转速是6 000 rad。造成这种结果的主要原因是:整体实验是先进行破乳脱水,再进行离心脱水,随着破乳脱水达到动态平衡的时候,破乳剂整个体系中起到的作用变成了体系的稳定剂;当体系继续进行离心脱水的过程时,破乳剂的含量越高,对离心破乳造成的阻碍越大,体系脱稳的难度越高,因此造成了最终含水率的提高。由此看来,破乳剂的用量应控制在0.1%~0.2%,在这种条件下破乳效果最佳。

考察完毕后,更换破乳温度,其他条件不变的情况下进行考量,结果如表7。

表7 破乳温度对破乳效果的影响Table 7 Effect of demulsification temperature on demulsification

从表7可以得出,当破乳剂用量和离心转速确定后,破乳温度进一步提高对于最终含水率的影响较小,因此破乳温度可以定为60 ℃。

4 结论

通过系列破乳工艺实验,该进口原油罐底油泥破乳方面实验研究结果如下:

1)单一使用破乳剂处理油泥过程中,BKP-4的破乳效果最佳;选定破乳剂后对破乳效果影响最大的是破乳剂用量和作用时间;

2)单一使用离心处理油泥过程中,离心转速对破乳效果的影响最大,可以预见,当转速更大时,温度和作用时间的影响可以忽略不计;

3)破乳剂配合离心处理油泥的过程中,破乳剂的用量要适当减小,使用0.2%BKP-4型破乳剂的情况下可以达到最佳的破乳效果;

4)最终的工艺参数定为:选用BKP-4型破乳剂,用量0.2%,作用时间60 min,处理温度60 ℃,离心转速6 000 rad,离心时间1 min,处理后油泥的含水率为0.92%。