聚氨酯/水玻璃双液注浆加固煤体试验研究

2020-06-28谢春鹏荣传新王传兵

谢春鹏,荣传新,王传兵,段 寅,汪 涛

(1.安徽理工大学土木建筑学院,安徽 淮南 232001;2.淮南矿业(集团)有限公司设计管理研究院,安徽 淮南 232001)

随着我国煤矿开采的高速发展和开采深度的增加,地下破碎煤岩体力学特性尤为复杂[1-2],不稳定的破碎煤岩体严重影响着生产安全。目前稳定松软破碎煤岩体的方法主要有注浆加固和结构支护。通过支护措施来稳定破碎煤岩体所需成本和技术难度都较高,而注浆是一种比较成熟低廉的方法[3],在各类工程中都得到了广泛的应用。

文献[4]通过注浆模拟试验,推导出了注浆压力和扩散半径、注浆时间和注浆材料粘度之间的联系。文献[5]通过天然熔融石英与矿物油配制透明砂土充当被注材料,对化学注浆过程中的渗透扩散、水力劈裂和凝胶固结过程进行观测研究。文献[6]模拟富水破碎岩体注浆的方法,开展不同注浆材料的注浆加固效果实验,揭示了不同水泥类材料注浆效果产生差异的原因。文献[7]研制室内模型注浆系统,建立了土石混合体注浆扩散半径预测模型。文献[8]用一种新型的无机双液灌浆材料加固了预制的结构表面。分析了注浆的这些水灰比对预制结构表面的变形,强度和破坏特性的影响。

注浆效果以及浆液的扩散范围在实际工程中很难直接观测[9-13],对注浆过程进行数值模拟也会受浆液性质、注浆工艺等因素的制约,导致效果不理想。本文以新型“聚氨酯-水玻璃”化学浆液作为注浆材料,进行煤体注浆模型试验,研究化学浆液在被注材料中的扩散规律和加固效果,对注浆加固体进行力学性能分析。

1 双液注浆材料基本力学性能

聚氨酯通常由聚醚/聚酯多元醇与异氰酸酯发生反应制得,由于其优良性能广泛应用于煤矿注浆[14]。但聚氨酯材料热稳定性一般,遇火易燃,燃烧过程中产生大量有毒气体和烟雾[15-16]。

水玻璃[17-18]是利用硅酸钠溶液在固化剂的催化作用下生成凝胶,从而将煤岩层黏结成整体,达到加固煤岩体的目的。其成本低廉、渗透性好、蓄热温度低,阻燃和抗静电性能优异。但是固结体力学性能较差,达到最大强度的时间较长。

本试验采用新型“聚氨酯-水玻璃”作为注浆材料,其固化反应机理为:首先水玻璃溶液在增塑剂邻苯二甲酸二丁酯的催化作用下原位生成水玻璃凝胶小颗粒;其次异氰酸酯在催化剂的作用下和水反应生成胺和CO2,反应产生的CO2起到促进水玻璃凝胶颗粒继续原位生成的作用,同时因为生成的CO2全部被吸收不引起材料发泡。最后生成的胺和剩余的异氰酸酯反应,在水玻璃凝胶颗粒表面原位聚合,产生交联密度很大的聚脲,交联起来的有机相将水玻璃凝胶颗粒包覆起来形成完整的固结体。

文献[19]研究的水玻璃改性聚氨酯注浆材料改良了抗静电、阻燃、固化时间和蓄热温度等性能[20],更适用于煤体注浆,但材料工艺繁琐,其水相与油相亲和力差[21],从而导致力学强度低,实际应用并不广泛。本文采用原位生成法制备的新型双液注浆材料,有效提高了双组分浆液油相与水相的亲和力,相畴尺寸小,更易注入煤体裂隙孔隙中,相容性好,与煤体形成新的固结体凝胶固结强度更高。

1.1 凝胶时间和最高反应温度

为了研究在不同温度下化学浆液的凝胶时间,现将装有新型聚氨酯、水玻璃的烧杯水浴加热,观察其凝胶时间,如表1所示。

表1 浆液凝胶时间

可以看出,温度越高,浆液凝胶固结时间越短,初始温度与凝胶时间呈非线性关系。初始温度从7℃提升至20℃时,凝胶时间缩短了76%;初始温度从20℃提升至40℃时,凝胶时间仅缩短了59%。表明浆液凝胶时间在初始温度较低时受温度影响较大,随着初始温度升高,浆液凝胶时间受初始温度的影响降低,同时也反映了浆液凝胶时间具有可控性。

按照1∶1比例称取水玻璃和聚氨酯,边搅拌边实时监测浆液反应温度,直至浆液混合均匀并开始固化,得到最高反应温度为85.2℃。

1.2 “聚氨酯-水玻璃”纯浆液固结体抗压强度试验

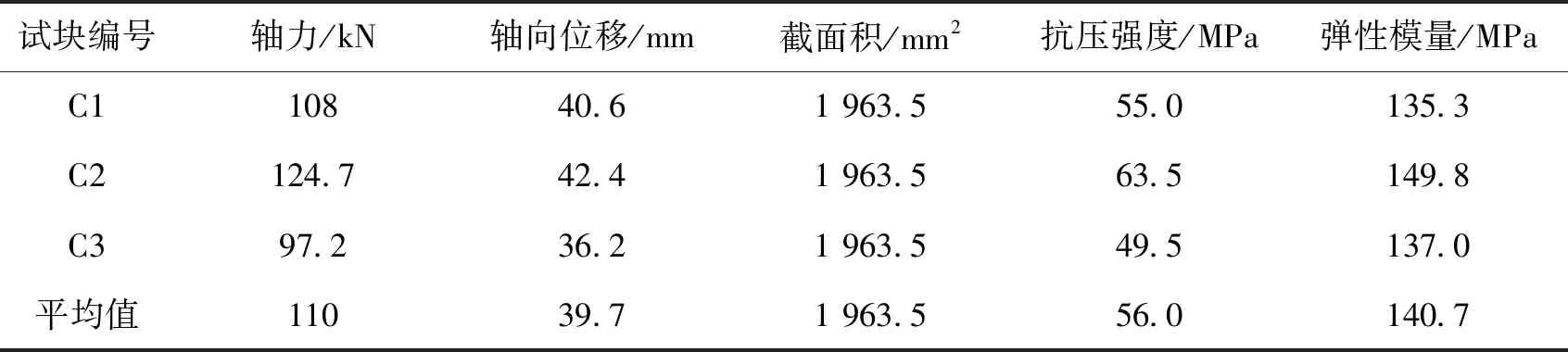

采用直径50mm高100mm的圆柱体标准试件。把水玻璃和聚氨酯溶液按1∶1比例充分混合后装入模具中,养护72h后拆模,用电液伺服压力机进行轴向加载,加载速度2.2mm/min~3mm/min,试验结果如表2所示。可得最大轴向变形为42.4mm,其单轴抗压强度平均值达到56.0MPa,试样粘结力和韧性较强,属于塑性破坏,表明“聚氨酯-水玻璃”双液注浆材料具有良好的力学性能。

表2 纯浆液固结体抗压强度

2 双液注浆模型试验

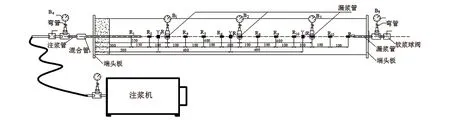

模型装置为钢制薄壁圆筒,长1 800mm,外径200mm,两端用钢板焊接,所有缝隙均用电焊或环氧树脂密封,严格保证内部密闭性。圆筒内部左右对称放置6个压力传感器(Y),间距为400mm,用来测定注浆过程中内部压力变化;沿模型中轴左右对称布置26个测温点(R),以测定注浆过程中双液温度反映温度变化;圆筒外壁间隔400mm布置3个应变片,以测试注浆过程中钢圆筒承受的压力变化。模型外壁上装有5个带弯管压力表(B),间隔400mm。模型中装满粒径4.75~10mm煤体41.1kg,装填密度为0.75g/cm3,试验中主要使用空气压缩机和双液注浆泵进行浆液充填,如图1所示。注浆完成后常温养护72h,打开模型观察其加固效果,并取芯测定芯样的力学特性,研究其加固机理和效果。

(a)元件布置示意图

(b)现场布置图图1 注浆模型试验图

2.1 试验过程分析

试验开始时打开进出浆阀门,启动双液注浆机开始注浆,待模型端部出浆龙头流出浆液后关闭出浆阀。继续注浆,待弯管压力表达到设计值4MPa时关闭进浆阀门停止注浆,使模型处于密闭加压状态。此时TDS-630多功能数据采集仪继续记录,直至模型内部温度降至与室温(14.3℃)相同时停止记录。

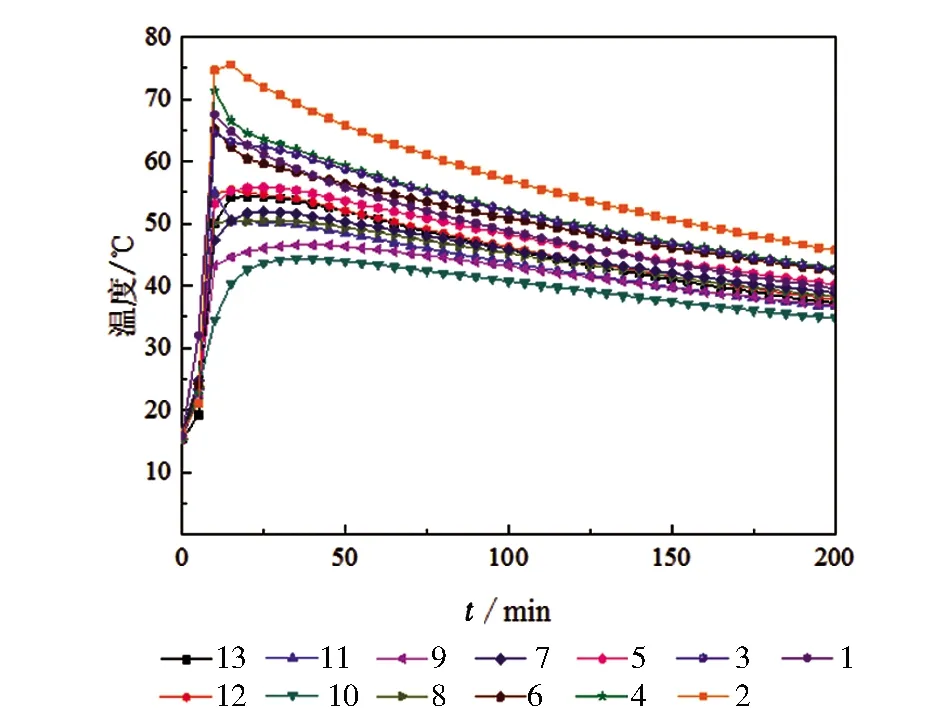

从图2可以看出,注浆前期,温度急速上升至最高点,然后缓慢下降。在注浆至10min时,在4号点位(距注入端600mm)温度达到峰值,为96.5℃(环境温度14.3℃),达到纯浆液最高反应温度,说明此时聚氨酯、水玻璃在模型中已经充分混合反应。随后模型内部浆液与被注材料发生固化反应后,温度逐渐开始下降。大部分测点的温度峰值都出现在10min左右,一部分测点温度峰值出现时间不同,并且距离注入端越远温度越低,说明浆液在模型内是非均匀扩散。

(a)左侧测点“温度-时间”曲线

(b)右侧测点“温度-时间”曲线图2 模型内部“温度-时间”曲线

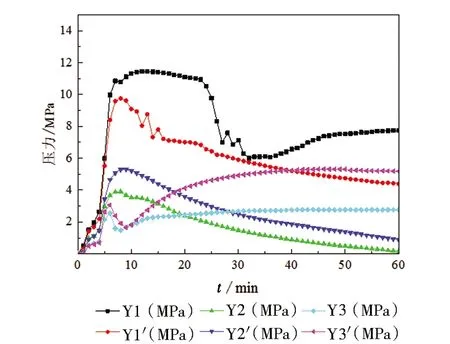

图3看出内部压力在前10min内持续上升,与“温度-时间”曲线和“应力-时间”曲线的发展规律大致相同。在注浆至10min时,模型内部1号点位(Y1,Y1')压力达到峰值(距注入端500mm),压力值为11.5MPa,之后压力缓慢下降。同时可以看出,注浆压力在注浆口(Y2,Y2')和模型中部(Y3,Y3')处的最大值均小于注浆口(Y1,Y1'),且最大值出现时间基本相同。压力最大值出现在距离注入端最近的位置,出现时间与温度达到峰值时间基本一致,说明在距离注入端较近的位置浆液反应最为剧烈,放出的热量较多。曲线中间发生波动,考虑到由于浆液在内部反应温度过高导致。

根据公式f=εE,其中E为钢材的弹性模量(E=2.06×105N/mm2),可通过测得的应变值计算出注浆各时刻钢管表面的应力值。根据公式P=2σδ/D,其中σ为钢管表面应力,δ为钢管厚度,D为钢管直径,由表5可以算出钢管内部压力最大值为7.7MPa,介于压力传感器测得压力最大值与最小值之间,与压力传感器结果较一致。

图3 模型内部“压力-时间”曲线

图4 模型内部“应力-时间”曲线

由图4可以看出,在前15min应力快速上升到最高点后逐渐下降至稳定,说明注浆前期模型内部浆液反应剧烈、发热膨胀,化学反应产生的气体和注浆压力共同作用使模型内部压力增大,引起装置表面产生应力。在注浆至15min时2号点应力达到峰值(距注入端900mm),应力值为95.8MPa。应力最大值出现在模型中部位置。

2.2 注浆效果分析

在注浆结束72h后拆模,观察到其固结程度很好,浆液填充充分。在注浆压力和化学浆液反应自身膨胀压力的作用下,浆液被挤压或渗透到煤体的缝隙中去,反应固结后在煤体中形成了网络骨架结构,具有较好的粘结力,增加了煤体的整体性和强度。在压力的作用下,化学浆液不仅把煤体中互相连通的缝隙充满,还把一些充填不到的缝隙孔隙进行压缩,对煤体有充填压密的作用。

1)单轴抗压强度试验。通过取芯机取出模型内部经过注浆加固的煤体试块,将试块切割打磨成50mm×100mm的标准圆柱体试样, 采用CSS-YAW3 000型电液伺服压力机按照加载应力0.1MPa/s进行轴向加载。

试验结果如表3所示,单轴抗压强度最大值为29.7MPa,距注入端400mm;单轴抗压强度最小值为15.1MPa,距注入端1 470mm。说明距离注入端越近的试块强度高,与注浆过程时实时监测的温度与压力最高点位置基本一致,说明在注入端近的位置浆液反应更充分,注浆效果更好。

表3 单轴抗压强度

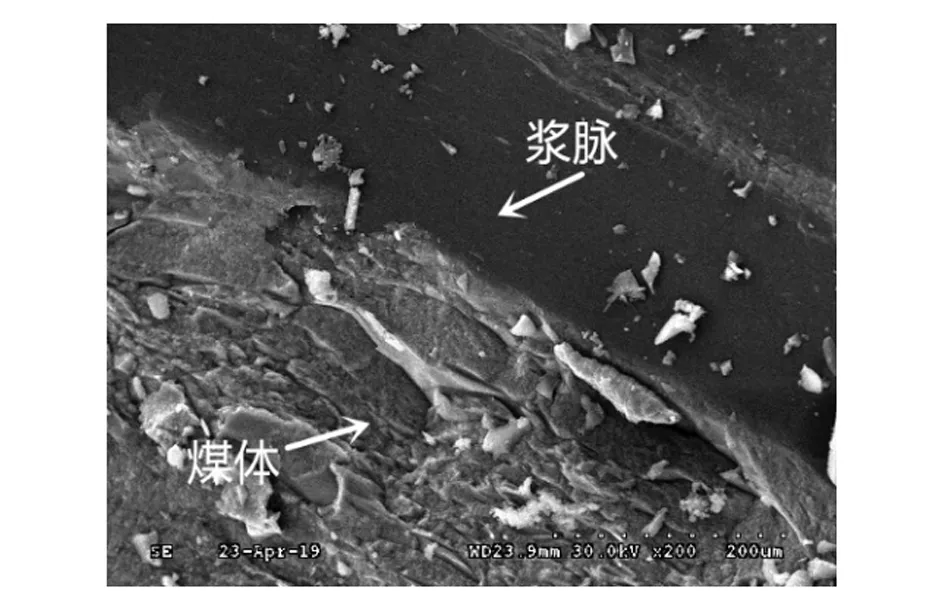

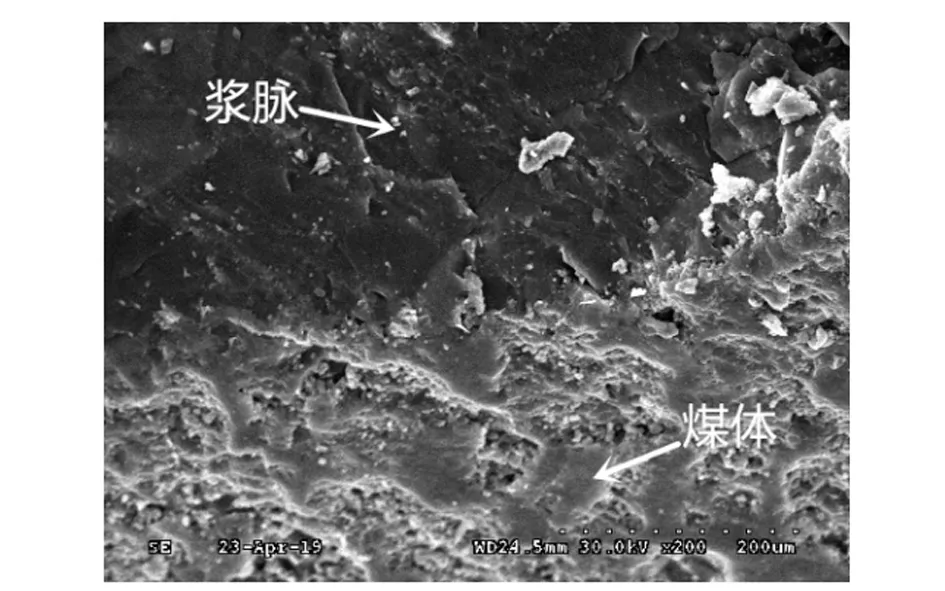

2)电镜扫描试验。对模型进行取样,制成直径小于25mm,高度低于20mm的试样,蒸涂一层金属导电膜后进行电镜扫描,从更微观的角度来观察注浆扩散加固效果。

图5为试样的电镜扫描成像图(200倍),图中暗色区为浆液,亮色区为煤体。由图5(a)可见,煤与浆液在交界处胶结紧密,浆液面密实光滑,表明浆液填充效果较好,固结强度较高。图5(b)中有微小裂纹,但绝大部分交界处贴合较紧密不影响加固体的力学性能,不同位置的切片有微小差异,说明注浆的非均匀性。从图5中的试样可以看出浆液扩散方式为渗透扩散[22],浆液在注浆压力作用下,不改变煤体结构填充到煤体间的空隙中,挤走其中的水分空气继而凝结,达到填充加固的作用。

(a)距注入端800mm切片

(b)距注入端1 000mm切片图5 电镜扫描成像图

3 结论

(1)“聚氨酯-水玻璃”凝胶时间可控,可以根据实际工况控制注浆浆液凝胶固结时间;纯浆液固结体强度较高,可以满足被注体的加固需要。

(2)研制了一套高压双液注浆实验系统,通过安装在模型内外的测试元件实时监测注浆过程。测得模型内部最大压力值达到11.5MPa;最高反应温度达到96.5℃;装置外表面最大应力为95.8MPa。根据实测数据可以看出浆液在模型内前10~15min之间反应最剧烈,模型内部不同位置各个测点的数据并不完全一致,说明浆液在模型内部扩散是非均匀的。

(3)在注浆加固体单轴抗压强度试验中,单轴抗压强度最大值达到29.7MPa(距注入端400mm),最小值为15.1MPa(距注入端1 470mm),注浆加固体力学性质随着距注入端距离变化而变化。由电镜扫描图可见,煤与浆液在交界处胶结紧密,浆液面密实光滑,表明浆液填充效果较好,固结强度较高。