选煤厂重介浅槽分选机故障及应用效果分析

2020-06-28韩世海

韩世海

(山西西山煤电集团西曲矿选煤厂,山西 古交 030200)

山西中部某矿井配套建设的选煤厂年设计洗选能力为300万t,选煤系统采用重介质旋流器结合浮选回收分选工艺。进入到选煤厂分选系统中的原煤虽然经过准备车间预先处理,但是仍存在块度较大的矸石,粒度主要分布在50~150mm间。些块度较大的矸石若直接进入到重介质旋流器、溜槽等分选设备中,会增加设备的摩擦程度,增加故障发生率,降低设备使用寿命,同时若不能及时对磨损严重的设备进行更换,势必会引起现场跑冒滴漏现象,影响煤炭洗选效率[1~2]。

该选煤厂经过分析探讨,决定采用重介浅槽机先对原煤中的大块煤炭以及矸石等进行处理,确保进入到后续的重介质旋流器内的矸石块度保持在50mm以下,取得较好应用效果。重介浅槽机在选煤厂应用过程中也表现出一些问题,文中针对重介浅槽机使用过程中问题进行分析,并有针对性的提出改进措施,以期为重介浅槽机在选煤厂应用过程中的故障诊断以及维护提供一些经验借鉴。

1 重介浅槽分选机结构组成及分选原理

1.1 结构组成

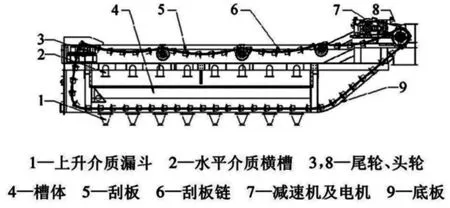

重介浅槽分选机机构组成主要由槽体、驱动装置(驱动电机、减速器)、链条传送装置、刮板链及刮板、头轮及尾轮、上升介质漏斗、槽体、底板等,具体结构如图1所示。分选机底板运动状态可以具体分为三个部分,水平运输段、起弧段以及爬坡段[3]。

图1 重介浅槽分选机结构组成

1.2 分选原理

原煤中不同成分的物料在重介悬浮液会按照密度差异而出现分层,密度较悬浮液大的物料会率先下沉至浅槽底部,通过刮板输送机运输至浅槽以外;密度较轻的物料与重介悬浮液一起通过浅槽尾端的排料口排出[4]。

经过准备车间预先处理后的块度在50mm以上的原煤通过入料口进入到浅槽分选机重介悬浮液中,绝大部分悬浮液(槽内悬浮液总量80~90%)携带密度较轻的物料(精煤)从浅槽分选机尾端排料口排出;小部分悬浮液(占槽内悬浮液总量10%~20%)从入料侧入,并经过布料箱限制及反击作用下,全宽、均匀的进入到分选槽内,从而形成上升流,保证分选机内悬浮液上部水平流稳定。悬浮的精煤在水平流作用下匀速的排料端溢出至块煤脱介筛,密度较大的矸石通过底部刮板输送机运输抬升作用至块矸脱介筛[5~7]。

1.3 技术参数

重介浅槽分选筛可以实现对块度在50~150mm块煤浮选,处理能力大,工艺流程及系统结构简单,自动化控制程度高,块煤分选率可以达到99.8%以上,矸石中携带的原煤量在0.11%以内[8]。在悬浮液挡板作用下浅槽底部运输矸石的刮板输送机运行对悬浮液水平流影响很小,有助于确保悬浮液密度稳定,提高分选效率[9]。

2 重介浅槽分选机常见故障类型

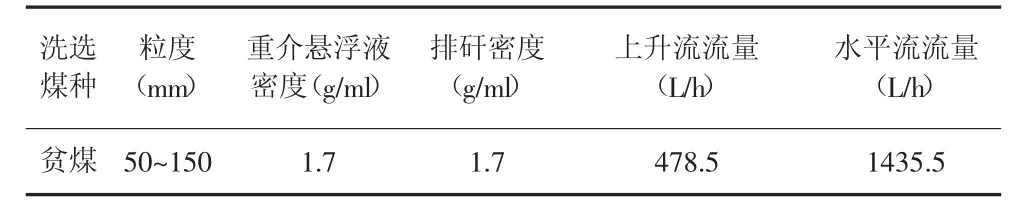

采用的重介浅槽分选机参数见表1。

表1 重介分选机参数

2.1 介质系统

1)悬浮液密度高于设定值。主要原因是由于制动补水阀故障,从而不能自动动作;清水管理出现堵筛;清水泵出现故障导致运行不正常。

2)悬浮液密度低于设定值。主要原因是由于分流阀故障从而不能动作;磁选机入料端出现故障,密度较低的稀介质流入至合介筒;分流管出现堵塞;分选机脱介筛筛板出现较大磨损,引起块度较大物料混如到合格介质内;介质筒内悬浮液液位过低。

3)上升流、水平流流动波动。主要原因是由于上升流管路或者水平流管路出现堵塞;液流调节阀控制信号受到外界干扰显著出现控制误差,节流阀损坏因而不能动作;悬浮液介质筒内液体液位过低,在35%以下;液流流量过低或者是分布不均衡。

2.2 刮板输送机

1)刮板链出现断链、卡链。主要原因是分选机槽体下部下沉的矸石块体过大,引起刮板出现卡堵;刮板输送机使用时间过长,设备磨耗严重,部分链条出现脱落;槽体侧向挡板缝隙过大,出现卡矸现象,造成刮板运行时的阻力过大;链条与刮板简单额联接板变形,部分联接插销脱落;链条出现错齿拉斜以及刮板被拉弯;刮板机驱动链轮齿磨损严重,不能给刮板链运行提供可靠动力;刮板链尾轮张紧装置故障,导致刮板链松弛度过大,垂度过高;链轮轴承故障导致刮板链出现跳现象。

2)驱动装置故障(电机、减速器等异响、高温等)。主要原因是采用的润滑油油品差、油量低、供油管路出现堵塞;轴承使用时限过长,磨耗严重,轴瓦间隙过大或者过紧;减速器磨耗严重,尼龙销故障;传动带张紧度不合适,过松或者过紧;供电电路电压波动异常。

2.3 杂质问题

进入到重介浅槽分选机内的原煤中时常伴随有硬度及韧度较大的铁器、钢丝绳、电缆皮以及皮带扣等,容易在刮板、链轮以及链条上缠绕,造成刮板链出现断链、跳链故障,严重时出现卡、堵事故,影响分选机正常运行。因此,在从准备车间预先处理后的原煤进入到分选机之前,在入料口位置安装除铁装置,避免铁质配件进入到分选机悬浮液内。

2.4 电气装置

1)失速保护装置误动作。失速保护开关出现损坏;失速检测开关探头与检测片间不平行;检测片上部粘附有绝缘杂质或者出现断裂。

2)变频器过电保护动作。主要原因是驱动电机或者供电电缆出现短路;逆变器模块出现损坏;驱动电机转矩值过低;机械部件出现卡堵。

3 重介分选机优化改造

针对上述存在的主要问题,该选煤厂新购置两台破碎机提高大块矸石破碎能力,虽然在一定程度上减少了由于进入到重介分选机选煤块率过大问题,但是由于破碎后的产生的片状矸石增加,导致刮板链与浅槽底板间的卡阻现象增加,设备故障时间有所增加,从以往的2h/月提升至10h/月,给重介分选机正常使用带来其他的不利影响。

3.1 优化改造方案

1)安装倾斜挡板。片状矸石进入到托架下方时较容易引起刮板运输事故,主要是由于托架依靠滑道运行,因此只需采取措施避免矸石落入到托架旁即可。因此在给料溜槽位置加装一个厚度在8mm,宽度400mm倾斜挡板,使得掉落的矸石下落至倾斜挡板上,减少矸石与托架间的接触几率。

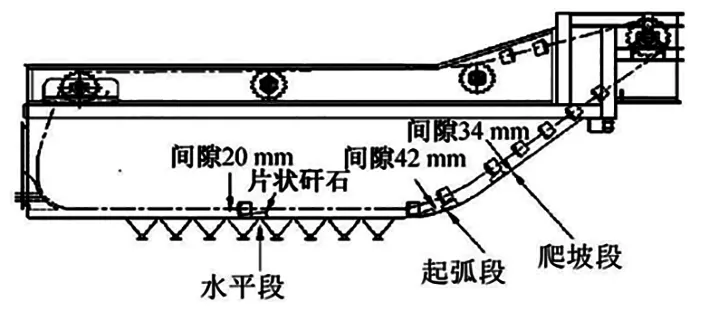

2)控制刮板与底板间间距。为了减少刮板与底板间间距,避免刮板与底板间隙在运行时出现较大变化,在刮板输送机起弧段、爬坡段分别在底板上加装一定厚度耐磨层,降低刮板与底板间隙,如图2所示。在刮板输送机整个起弧段范围内加装厚度在14mm的耐磨层,在爬坡段范围内加装厚度在16mm的耐摩层,从而使得刮板输送机运行时刮板与底板间间隙从原来的18mm-42mm-34mm,改造成现在的18mm-28mm-18mm。在刮板输送机运行过程中,减少矸石刮板与底板间数量,从而降低刮板输送机故障。

图2 刮板输送机刮板与底板间状态状态关系

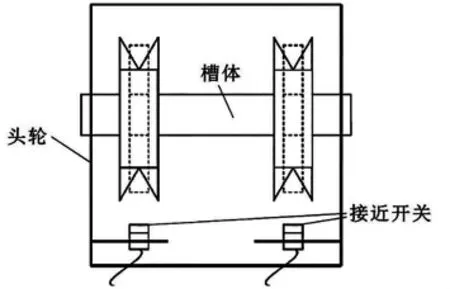

3)加装断链保护装置。现采用的失速保护装置存在一定的弊端,主要是单链出现断裂时,失速保护装置不能及时动作,极有可能导致事故扩大。因此,在刮板输送机上安装一个新型断链保护装置,在刮板机头轮距离刮板链30mm位置处安装两个接近开关,对刮板链进行监测。采用的接近开关使用常闭接点,监测有效距离为15mm,并将接近开关串联连接后接入到控制回路中。接近开关上有指示灯,接通电源后基金开关指示等亮,断开电源后指示灯熄灭,便于对故障进行排查,具体安装的断链保护装置结构如图3所示。

图3 断链保护装置结构组成示意图

3.2 改造效果

对改造后的重介浅槽分选机运行效果进行统计分析,经过改造后,重介浅槽分选机刮板链出现链条与底板间的卡链故障显著降低,月故障维修时间降低时1h/月以下,重介浅槽分选机运行效率显著提升。从改造至现在,重介浅槽分选机已经平稳运行超过6个月期间仍未发生过断轴、联轴器联轴螺栓故障、驱动装置故障等,达到了提高重介浅槽分选机运行效率,降低生产投入目的。

改造后的重介浅槽分选机每月可以增加设备工作时间5h以上,按照300万t/a洗选能力,选煤厂增加的洗选能力为12t/h,每年可增加洗选量为720t,精煤价格按照1000元/t,可以为选煤厂增加72万元/a效益。通过一些系列的改造,提升了刮板输送机刮板链使用时限,降低了刮板机链条故障发生率,不仅降低了工作人员劳动强度,而且还可以有效降低材料使用量,预计每年可以降低材料投入50万元。通过优化改造,可以增加选煤厂经济效益122万元/a

4 结束语

在对重介浅槽机结构组成进行阐述基础上,对其运行过程中的常见故障类型进行分析。针对重介浅槽机在运行过程中介质损失、卡杂物、刮板链与底板卡矸石等问题,提出在运行滑道上加装厚度8mm、宽度400mm倾斜挡板,在刮板机起弧段及爬坡段垫加耐磨挡板,将失速保护装置改造成断链保护装置等改造方案,现场应用取得较好效果,有效提升了重介浅槽机运行效率,降低了设备材料投入,在一定程度上提升了选煤厂经济效益。