青洼矿2101工作面支护参数设计研究

2020-06-28王攻关

王攻关

(晋煤集团晟泰公司安全管理部,山西 晋城 048006)

0 引言

工作面回采后合理的支护参数影响着顶板的稳定性及回采速率,对矿井回采安全和经济效益具有促进作用[1~2]。但是,由于矿井开采深度和地质条件的复杂,工作面回采后受高地压及断层等构造的影响顶板易破坏,造成支护困难。工作面顶板稳定性差又会导致回采巷道围岩出现变形破坏[3~4]。因此,工作面回采后根据煤层赋存条件、地质构造等因素,合理设计支护参数,支架支护强度及工作阻力等参数要保证回采工作面顶板的稳定性,从而保证工作面的安全高效回采[5~6]。

1 工作面概况

青洼矿2101工作面位于一采区南部,为矿井首采工作面。工作面主采2号煤,煤层厚度1.93~3.03m,倾角1~3°。直接顶为3.0m厚泥岩,基本顶为约3.5m厚细粒砂岩;直接底为1.2m厚粉砂岩,基本底为约4.8m厚细粒砂岩。开采2号煤层时,矿井最大绝对瓦斯涌出量为7.78m3/min、最大相对瓦斯涌出量为6.16m3/t,属于瓦斯矿井;矿井正常涌水量200m3/d,最大涌水量320m3/d,水文地质条件为中等类型。

2 巷道掘进支护设计

2101工作面两巷掘进后,受断层、陷落柱等地质构造的影响,巷道围岩变形较大,因此,需要采用锚网索+注浆加固的支护措施加固巷道围岩强度,提高巷道整体稳定性,保证工作面的安全高效回采。

2.1 锚网索支护

1)构造变形较大区域。

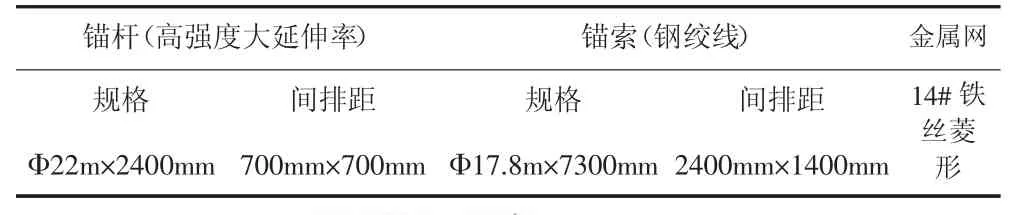

断层等构造区域是2101工作面围岩变形量最大区域,占总变形量的70%~80%,因此,采用锚网索对巷道加强支护,其支护参数见表1,支护示意图如图1所示。

表1 断层等构造区域锚网索支护参数

图1 断层构造区域支护示意图

一般区域顶板和两帮每排分别打6根锚杆,每3排打8根锚索;当巷道掘进至顶板断层等构造区域时,需要增加锚索数量,增加锚杆支护所形成承载结构的稳定性,每排布置2根锚索,顶板每排打5根锚杆,两帮每排打3根锚杆。

2)一般区域。

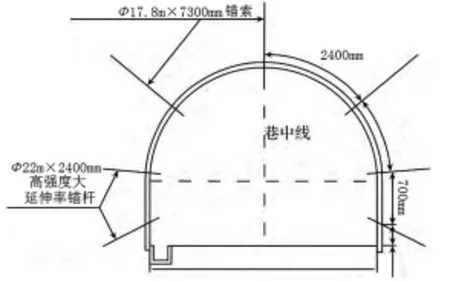

虽然2101工作面两巷其它区域围岩也出现了一定的变形,但变形量小。一般区域巷道同样采用锚网索支护,但支护参数与断层等构造变形较大区域有所不同,其锚网索参数见表2。

表2 一般区域锚网索支护参数

2101工作面两巷锚杆之间采用Φ14mm的圆钢焊制的钢筋梯子梁连接而成,进一步提高了巷道顶板的支护强度。

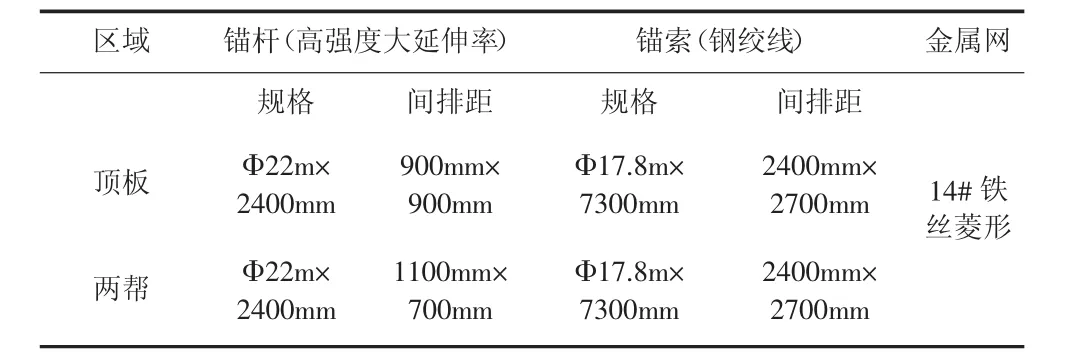

2.2 注浆加固

2101工作面两巷采用注浆加固巷道,保证巷道围岩的完整性,提高承载能力。选用QB152型便携式注浆泵,注浆液高水材料。注浆开始后缓慢增加压力,正常注浆压力为0.5~1.0MPa,终压为2.0MPa。根据煤层硬度及地质条件,确定注浆参数见表3。

表3 巷道底板注浆参数

当巷道围岩相对位移为27mm时,可知围岩1.5m范围内已产生松动裂隙,此时为注浆最佳时机,浆液有效扩散范围将达到2.3m左右。

3 工作面回采支护设计

3.1 支护高度设计

工作面回采后采用液压支架控制顶板下沉,根据工作面采深、煤层覆存、顶底板性质及经济成本来选择合理的液压支架,其中,对支架的选型起决定作用的是煤层顶板的性质。由于2101工作面回采工作面顶板性质为不稳定—中等稳定,因此你,工作面回采后采用双柱掩护式支架。

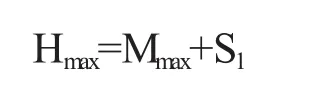

液压支架所需的高度由采高、顶板性质掘进,根据2101工作面地质条件计算得到支架所需最大高度Hmax为:

式中:Mmax为2101工作面设计最大采高,取值3.0m;S1为2101工作面伪顶厚度,0.2m

根据公式计算可得,支架所需最大高度Hmax=3.2m。

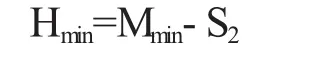

2101工作面支架所需最小高度Hmin为:

式中:Mmin为2101工作面设计最小采高,取值1.9m;S1为2101工作面顶板最大下沉量和支架前移时最小可缩梁,取值0.3m

根据公式计算可得,支架所需最大高度Hmin=2.2m。

3.2 支架工作阻力

2号煤层采用分层开采,上下分层开采时,开采厚度范围为 1.9~3.0m,则支架的支护高度满足1900~3000mm,则根据估算法计算2101工作面支架工作阻力P为:

式中:S为支架支护的顶板面积,取7.5m2;Γ为顶板岩层容重,2.6t/m3;Hmax为工作面采高,取3.03m。

将数据带入公式计算可得支架阻力P=(6~8)×9.8×7.5×2.6×3.03=3475~4632kN

3.3 支护强度

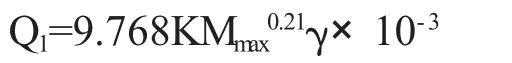

根据回归经验计算2101工作面液压支架支护强度Q1为:

式中:K为备用系数,取值1.3;Mmax为2101工作面设计最大采高,取值3.0m;Γ为2号煤顶板岩层容重,取 26kN/m3。

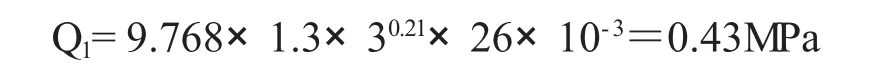

将数据带入公式计算可得支架支护强度

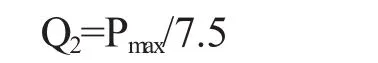

根据支架工作阻力计算最大支护强度Q2为:

将数据带入计算Q2=4632/7.5=0.62MPa。

通过上述两种方法计算,取其最大值为0.62MPa。

综合考虑2号煤层赋存条件,2101工作面回采后确定采用ZFS5000/17/33型液压支架进行支护,其技术参数见表4。

表4 2101工作面液压支架技术特征表

4 支护效果检验

4.1 巷道围岩变形量

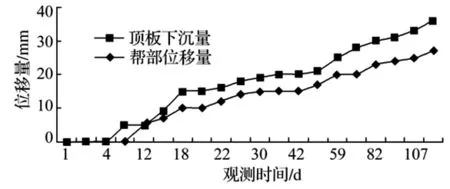

2101工作面两巷巷采用锚网索支护和注浆加固后,通过在巷道顶板和两帮设置监测点,监测围岩变形量来验证支护效果。支护后,2101工作面胶带顺槽顶板下沉量和两帮移近量如图2所示。

图2 2101工作面胶带顺槽围岩变形量

由图2可知,2101工作面轨道顺槽采用锚网索支护和注浆加固后,在观测的4个月时间内,巷道顶板和两帮围岩变形量总计分别为28mm、35mm。由此可知,锚网索支护和注浆加固可以有效减小巷道围岩变形量,提高巷道整体稳定性,为巷道的安全掘进提供了良好的条件。

4.2 锚杆受力情况

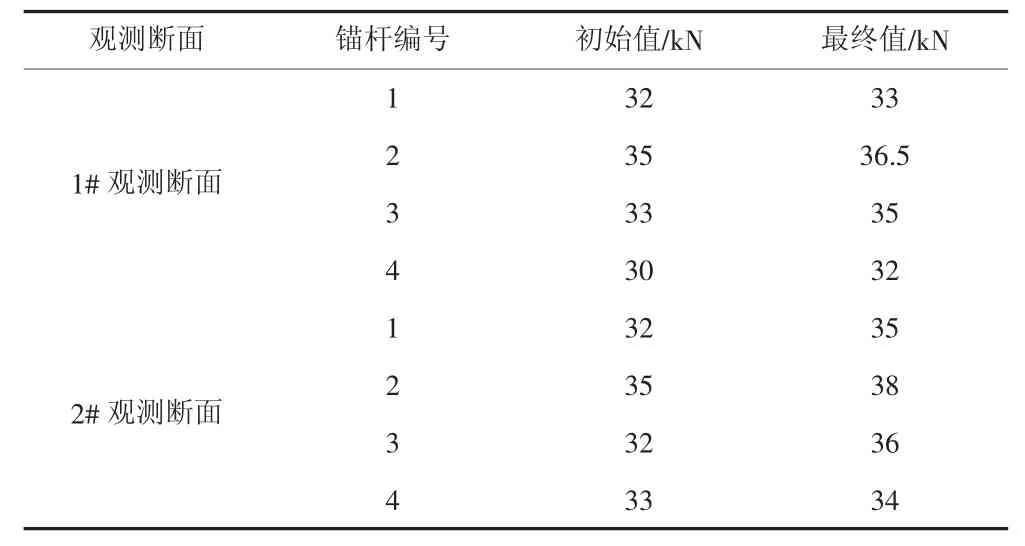

2101工作面胶带支护后,通过监测锚杆受力情况验证支护效果。分别设置1#和2#两个观测断面,观测数据见表5。

表5 锚杆受力监测结果

由表5可知,2101工作面采用锚网索支护和注浆加固后,锚杆最大受力值为38kN,小于锚杆设计的50kN锚固力,由此可知,支护取得了良好效果。

5 结 论

1)以青洼矿2101工作面为研究对象,在两巷采用锚网索支护和注浆加固的措施提高巷道支护强度,分别设计了锚网索和注浆参数;并根据工作面煤层赋存条件和顶板性质,通过公式计算得到工作面回采后采用液压支架支护的高度、阻力和强度,提出采用ZFS5000/17/33型液压支架进行支护。

2)通过监测两巷围岩变形量和锚杆受力情况验证支护效果,根据监测结果可知,巷道顶板和两帮围岩变形量总计分别为28mm、35mm,锚杆最大受力值为38kN,小于锚杆设计的50kN锚固力,支护取得了良好的效果。