地面定向顺层钻孔在采面底板含水层注浆改造中的应用

2020-06-28姚宇

姚 宇

(山西潞安集团余吾煤业有限责任公司,山西 长治 046100)

0 引言

以往煤层底板防治水工作开展主要利用井下已有巷道,施工注浆或者排水钻孔[1]。受到井下空间以及环境制约,施工安全系数低、注浆效果差,同时随着煤炭开采深度增加,受到地质构造、地层条件等影响更趋明显,对井下施工安全要求也不断增加,传统的井下钻孔防治水工作开展面临存在较大制约,如,含水层压力大时,井下无法施工注浆钻孔;注浆工作量大时会在一定程度上制约采掘工作开展[2~4]。大型钻探设备研发以及钻探技术的发展,给在地面施工水平定向长钻孔进行防治水工作开展提供了新的思路,即在地面开钻,并通过直孔段、造斜段以及水平段等,实现钻孔水平钻进、注浆[5]。

在地面施工顺层钻孔作业环境好、不受作业空间限制,钻孔施工效率以及施工安全性系数大幅提升,现阶段在河南焦作矿区、安徽淮北矿区、河北峰峰矿区以及邢台矿区等都有在地面施工顺层钻孔治理煤层底板含水层案例[6~9]。余吾矿2203回采工作面由于受到DF145正断层影响,在开采3号煤层时受到底板徐灰以及奥灰承压水威胁,采用传统的井下注浆防治水技术措施施工难度大、施工效率低,经过技术讨论,决定采用地面注浆方式对进行底板进行注浆,确保矿井生产安全。

1 采矿条件概况

1.1 地质概况

余吾矿可开采煤层有3号、6号、9号、13号以及15号煤层等,井下2203回采工作面开采3号煤层,该采面位于北采区,3号煤层埋藏深度在460~520m,煤层厚度在5.02~7.23m,平均5.02m,煤层倾角在2~7°,赋存稳定,全区可采。煤层基本顶为厚约15m左右细-中砂岩,直接底为厚约14m粉砂岩,直接底为砂质泥岩,平均厚约5.6m。煤层上覆覆盖有第四系黄土、砂质黏土以及砾石等,厚度在350m~370m。

1.2 水文条件

3号煤层开采时的直接充水含水层是位于顶板上的砂岩裂隙水以及底板的第四层石灰岩弱岩溶裂隙水含水层。巷道掘进顶板有淋水、滴水现象。3号煤层顶板从第四层石灰岩含水层再往下有徐灰、奥灰等承压含水层。3号煤层底板距离第四层含水层(厚度12m)垂距为64m;距离徐灰含水层(厚度15m)垂距为83m;距离奥灰含水层(厚度150m)垂距为103m,奥灰水水位在+1183m。

由于DF145正断层(H=36m)影响,2206回采工作面回采巷道掘进期间,曾出现涌水,涌水量在15m3/h,采面正常推进至280m左右时,采面出现涌水,初始涌水量在68m3/h,涌水量较为稳定。2206回采工作面回采巷道掘进以及采面开采两次涌水表明,在DF145断层附近3号煤层开采受到底板承压水威胁,在断层附近采面需要采取针对性措施,保证煤炭开采工作安全。经过矿方技术讨论,决定采用地面注浆方式对进行对采面底板进行注浆,确保矿井生产安全。

2 地面定向顺层钻孔注浆技术方案

开采的2203回采工作面位于2206采面北侧,受DF145正断层影响明显。根据采面水文地质条件,在井下施工注浆钻孔注浆效率低,存在一定的安全风险,决定在地面施工定向顺层钻孔对煤层底板进行超前预注浆,防治底板承压水。从地面施工钻孔对3号煤层底板的第四层石灰岩进行注浆加固,降低弱含水层的富水性、闭封导水裂隙。通过注浆将第四层石灰岩改造成隔水层,并封闭断层涌水通道,提高3号煤层底板的抗水压能力,从而确保煤层开采期间的安全。

2.1 钻孔布置

在地面合适位置布置钻机,通过施工竖向直孔段以及造斜段,使得竖向钻孔变成水平钻孔,沿着设定的岩层层位钻进。利用地面钻进环境优势,并结合定向钻进技术,利用竖向直钻孔施工多个造斜钻孔及水平分支钻孔,提高钻孔利用率。

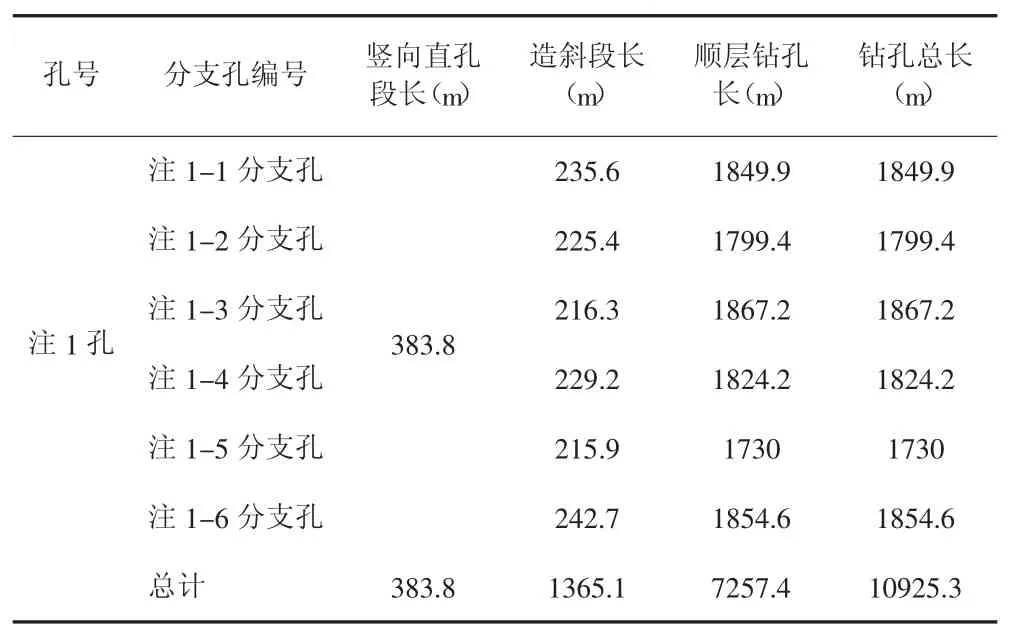

表1 钻孔施工参数

结合其他矿井地面钻孔注浆经验[6~9]以及2203回采工作面底板岩层岩性、构造、水文地质情况,在2203回采工作面西侧施工一个主钻孔(注1钻孔),对2203底板进行注浆加固。根据注浆浆液的扩散半径,水平分支孔间的间距设定为45m,共钻进6个水平分支孔,具体的钻孔布置如图1所示,各个钻孔的施工参数如表1所示。

2.2 钻孔轨迹

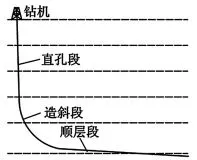

根据地面注浆设计方案,注浆钻孔从竖向直孔段经过造斜段将钻孔钻进角度由90°变成2~5°,从而使得水平钻进的钻孔与第四层灰岩倾角接近,从而实现在第四层灰岩内钻进目的。根据区域防治水需要以及地层条件等,将注浆钻孔的竖向直线段长度设计为380m左右,造斜段长度为230m左右,从而实现水平分支钻孔(1-1孔、1-2孔、1-3孔、1-4孔、1-5孔、1-6孔)施工。施工的水平钻孔长度在1700m~1900m不等,具体的钻孔设定钻进轨迹如图2所示,在钻孔具体钻进过程中,钻孔轨迹需要根据实际钻进情况进行调整。

图2 钻孔轨迹示意图

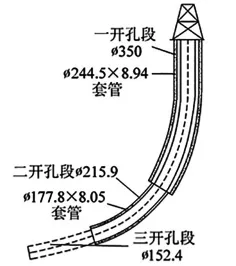

2.3 钻孔结构

根据其他矿井地面水平钻孔施工经验,结合吾余矿地质条件,以及地面注浆要求,施工钻孔结构采用三开式,钻孔内施工2层套管,即:钻孔的一开及二开段全部下套管。一开段套管主要将钻孔与表层软土(黄土)隔离,防止钻孔塌孔,确保下部钻孔顺利施工;二开段套管从一开段底部下至3号煤层第四层灰岩上部,将钻孔与含煤地层、松软岩层隔开,确保灰岩段水平注浆效果;三开为裸孔,不使用套管,沿着第四层灰岩钻进,具体的钻孔结构如图3所示。钻孔钻进采用三开方式,可以确保钻孔钻进安全,但是也存在施工难度大,施工周期长的问题。

图3 钻孔结构示意图

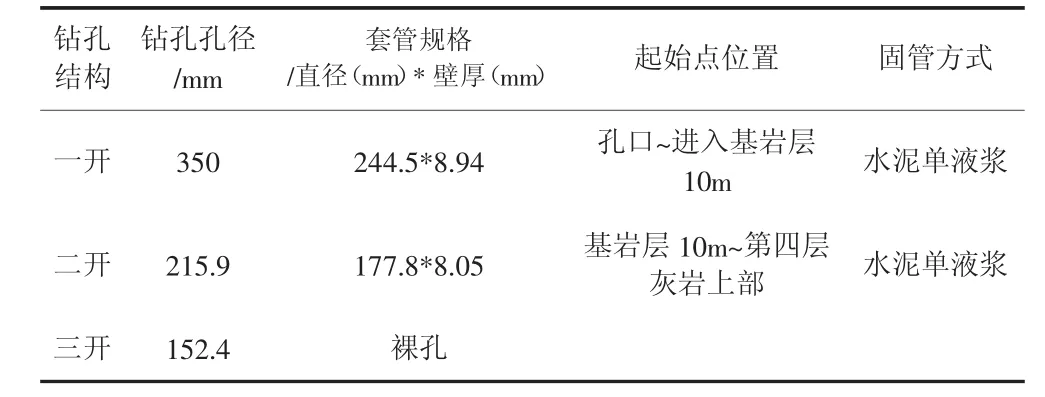

表2 钻孔结构参数

2.4 钻井液

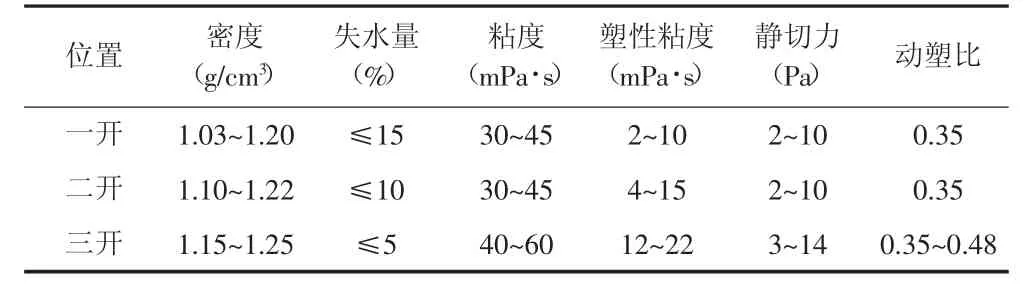

钻井液对保证钻孔孔壁稳定,保证钻进速度,防止钻孔孔内事故等方面存在诸多作用。钻孔的一开段岩性主要为黄土、黏土、砂砾石等,厚度在350m~370m;二开段岩性主要是泥岩、砂质泥岩、砂岩等互层,厚度在85~95m;三开段岩性主要为灰岩,应根据钻进的地层不同采用合理的钻井液,降低钻孔摩擦阻力,提高钻孔的水垂比,具体钻孔时各段采用的钻井液参数如表2所示。

表3 采用的钻井液参数

3 应用效果

3.1 钻进及注浆效果

吾余矿2203回采工作面地面注浆钻孔经过8个月的钻进,顺利完成钻孔施工。钻孔钻进进尺达到10925.3,钻孔内共注入水泥2.01万t,粉煤灰0.95万t,钻孔在第四层灰岩的跟层率达到94.2%,较预期85%高9.2%,施工的地面钻孔最大限度的揭露第四层灰岩导水构造以及岩溶裂隙。钻孔钻进时,当钻井液漏失量较大(大于10m3/h)时,起钻进行高压注浆,注浆压力控制在8MPa以上。

通过对钻孔的注浆发现,注浆压力在4MPa以下以及在4MPa~8MPa间时,钻孔的注浆量大,可占到钻孔总注浆量的75%以上,主要是由于注浆压力在4MPa以下时是注浆浆液处于扩散阶段;注浆压力在4MPa~8MPa时,处于对灰岩的劈裂注浆阶段。具体的不同注浆压力段的注浆量占比如图4所示。

3.2 效果验证

1)物探验证。在地面钻孔注浆完毕之后,采用音频电透视法对2203回采工作面底板注浆效果进行探测分析,结果表明2203回采工作面底板视电导率分布较为均衡,在底板距离3号煤层35m~47m范围内,视电导率值偏低,该层位正是第四层灰岩位置,表明地面注浆对第四层灰岩改造效果明显。

2)钻探验证。在2203采面临近的巷道内施工6个检验钻孔,其中在断层构造带附近有2个钻孔有水涌出,涌水量值分别为0.17m3/h,0.08m3/h,从检验钻孔施工及涌水量综合分析,采用对地面顺层钻孔注浆对第四层灰岩改造效果明显,可以起到较好的隔水效果。

3)采掘验证。在井下经过物探及钻探验证后,开始施工2203工作面回采巷道,巷道掘进过程中未出现涌水显现。在2203工作面回采期间也未出现涌水,实现了采面的安全生产。相对于临近的2206回采工作面68m3/h涌水量,经过地面顺层钻孔底板注浆后,工2203工作面防治水效果明显。

4 总结

1)采用地面顺层钻孔对底板含水层进行预注浆,将井下防治水工作转移至地面,工作环境以及安全系数都得到大幅度提升,避免了井下防治水注浆过程中存在的不安全因素;

2)地面钻孔对3号煤层第四层灰岩注浆治理结果表明,地面顺层注浆钻孔可以实现对灰岩的有效改造;

3)在对注浆治理区域采用物探、钻探以及采掘等方式进行验证,结果表明,采用地面顺层钻孔成功的将导水断层进行封堵、对含有溶岩裂隙水的第四层灰岩含水层改造成隔水层,消除了徐灰水以及奥灰水对2203回采工作面开采威胁,应用效果明显。