热轧带钢翘皮缺陷的成因分析

2020-06-25张彦鹏吴玉霄

张彦鹏,闫 萍,吴玉霄

(1.河钢唐钢不锈钢有限公司,河北063000;2.河钢乐亭钢铁有限公司,河北063000)

0 引言

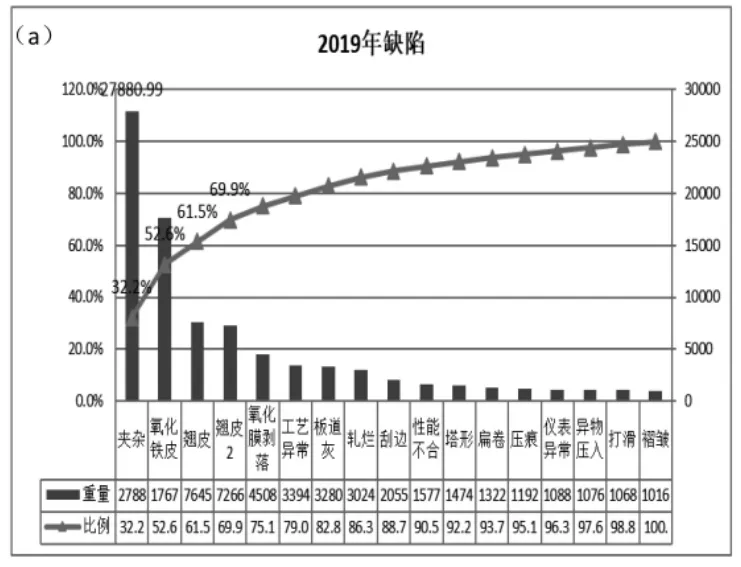

热轧带钢的生产过程中,翘皮类缺陷是造成产品质量问题的主要缺陷之一。翘皮类缺陷形成的原因多种多样,发生率较高,且不易控制,严重影响了产品的表面质量。通过对1 580 mm热轧生产线发生的质量问题的统计,发现翘皮类缺陷总占比17.3%,其中IF钢产生翘皮类缺陷的比例占总比例的44.7%,情况比较严重。为了降低翘皮缺陷的产生比例,我们结合1 580 mm热轧生产线的生产条件和缺陷的特征对翘皮类缺陷的成因进行探究分析,讨论可能产生缺陷的几种因素,为后续的生产和质量分析提供参考。1 580 mm热轧生产线缺陷占比见图1,不同钢种的翘皮缺陷比例见图2。

1 翘皮缺陷的形貌特征分析

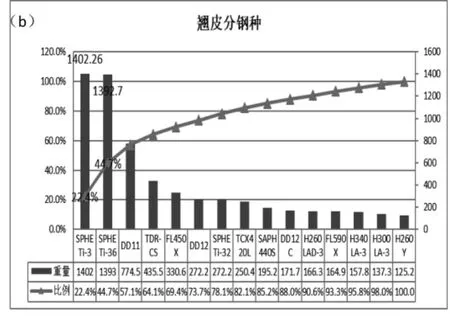

翘皮产生的缺陷大多数都分布在带钢两侧距离边部5~40mm处,还有一种是分布在非边部位置,分布在边部位置的缺陷形态也有不同。图3为几种典型翘皮缺陷照片。

从图 2(c)和(d)的翘皮形貌上看到,两种翘皮均呈长条状或者线状,而且同一卷钢距边部的位置相对固定,翘皮又长由直,带钢热轧过程中边部约束非常明显,这可能与带钢热轧过程中边部立辊侧压或者设备剐蹭有一定联系,但剐蹭是毕竟是偶发现象,因此翘皮形貌与热轧立辊侧压有很大关系。两个系列钢种翘皮有普遍性也有特殊性,Ⅰ类边部缺陷呈现“浅”、“连续”特点;而Ⅱ类边部缺陷较深,在翘皮处可以明显看到有析出相存在;两类翘皮呈现的形貌不同,从侧面说明了边部翘皮的形成原因也有所区别。

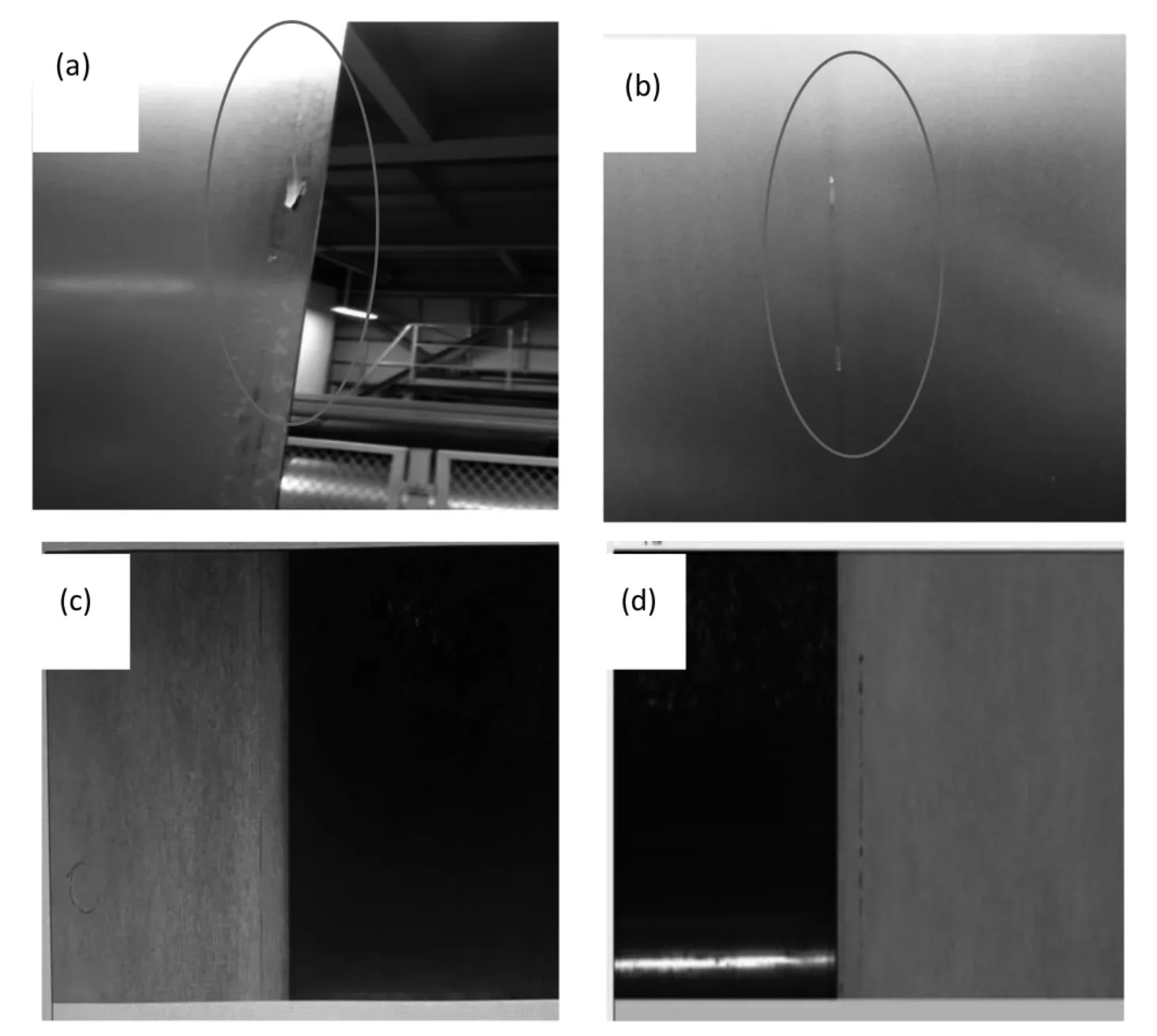

通过对不同位置和形貌的缺陷做能谱分析对比,大致可以得到两种不同的结果,如图3(a)和(b)是两种典型的能谱图,从(a)图可以看出,缺陷处的成分为O和Fe,证明为铁的氧化物;(b)图上显示的成分除了O和Fe外还有Mg、Ca、Na等,这些成分和连铸结晶器的保护渣的成分相近,由此可以推断

图2 某1580热轧生产线缺陷占比

图2 不同钢种的翘皮缺陷比例

图4 (a)带钢边部缺陷;(b)非边部缺陷;(c)Ⅰ类边部缺陷;(d)Ⅱ类边部缺陷

这类翘皮的产生是由于铸坯表层在连铸工序发生卷渣,在随后的热轧工序中受到碾压形成的。

图5翘皮缺陷的能谱成分分析结果

2 缺陷的影响因素及预防措施

产生翘皮缺陷的原因有很多,有可能是上游炼钢和连珠工序造成的夹渣、皮下气泡、坯子角裂等,也有可能是轧制过程中由于立辊表面粘钢、侧导板磨损出深沟或者卷箱稳定器和层冷辊道粘钢等因素对带钢造成了剐蹭而导致的。但不同原因造成的翘皮缺陷可以通过位置、形貌进行大致的判断。

2.1 连铸工序的影响

(1)通过图3(b)可以看出,缺陷处的能谱成分主要是 Ca、Mg、Na、Fe的氧化物,这种缺陷主要产生于连铸生产工序的夹渣,无法通过后续轧制工艺消除此类翘皮缺陷的产生。因此此类缺陷要从连铸工序进行控制,需要经常检查结晶器水口情况和连铸保护渣的情况,防止因水口的损坏或保护渣质量问题造成的卷渣。

(2)因连铸工艺控制不当造成的铸坯角裂也会导致板带钢翘皮缺陷的产生,这种边角部裂纹在加热炉内加热和保温时,缝隙中残留的空气会与钢坯中的Si、Mn、Al等易氧化元素发生氧化反应,因而在氧化铁皮周围出现二次氧化现象[1],产生氧化圆点,若温度和保温时间足够长的话,在裂纹附近还会出现脱碳现象。对于铸坯的边部裂纹可以通过局部修磨和切除来避免对表面质量的影响。

值得注意的是,氧化圆点的产生虽然需要较高的温度,但并不只在炼钢流程产生,可以通过氧化圆点的尺寸来判断其产生的工序,铸坯自带的裂纹在加热炉内长期加热保温产生的氧化圆点尺寸较大,最大可达10 μm;热轧工序产生的氧化圆点,由于氧化温度低、时间短等因素的影响,最大尺寸仅3~5 μm[2]。

2.2 加热炉工序的影响

有些钢种在轧制时要求开轧温度高、而且要均匀,这就需要提高加加热炉的烧钢温度和延长加热时间,如果操作不当,容易造成板坯在高温区出现两端弯曲,严重时可剐掉固定梁上面的滑块,脱落滑块的固定梁会划伤后续板坯表面,造成成品翘皮缺陷。这种翘皮缺陷一般只发生在带钢表面,而且位置偏一侧,可以和炉内滑块掉落位置对应。

如何避免这种翘皮缺陷的发生,这就需要操作人员根据加热炉内的步进梁的位置,合理确定板坯长度和布料位置,通过加强观察及时发现问题、及时处理问题,减少此类皮料剐蹭造成的缺陷。

2.3 轧线设备的影响

(1)通过图3(a)可以看出,缺陷处的能谱成分主要是O、Fe,主要是Fe的氧化产物,这种情况,缺陷主要是在热轧的生产过程中产生的,多发生在带钢的边部。常见的对带钢边部造成影响的设备主要有飞剪前侧导板、卷箱前侧导板、卷箱稳定器、精轧入口侧导板及立辊等。上述设备经过长期的使用,会产生严重的磨损,若未及时打磨或更换可能会造成粘钢、挂丝,导致带钢边部产生翘皮缺陷。因此要经常对上述设备进行检查,发现问题要及时打磨或更换。

(2)热轧过程中,立辊侧压量同样对带钢边部翘皮有严重影响。使用立辊进行调宽时,由于宽度调节量远小于板坯宽度,因此变形不可能全部传递到板坯的中间位置,就会形成边部偏厚的“狗骨头”形状,粗轧中间坯边部产生凸起,凸起部位在冷却水的冲击下温度降低,进入低塑性区,在随后的轧制时发生局部撕裂,表现为线性翘皮。调宽量较小或较大时缺陷发生率都比较低,主要原因是:调宽量较小时可以减少边部凸起量;调宽量较大时,变形可进一步的传递到板坯的中间位置,也可以降低边部凸起量;而调宽量在中间某一值时,缺陷发生率比较高。调宽量与翘皮缺陷之间整体趋势呈正态分布[3]。

因此,优化立辊侧压量是解决翘皮问题的一个手段,应针对不同钢种制作立辊道次压下量与边部缺陷等级曲线,优化道次侧压量负荷分配,避开缺陷多发区。

(3)立辊两侧的对中度不一致也会因中心线偏差导致边部翘皮质量缺陷。传统的立辊标定方法是通过立辊夹持标准宽度板坯来进行标定,但无法确定立辊两侧的对中度。为确定立辊的对中度,可以先使用机前侧导板夹持纠正板坯歪斜后,将立辊打到一定开口度,分别测量两侧立辊辊面距离板坯边部的最小距离,两侧测量值加上标准坯一半宽度作为标定值,可提高立辊对中精度。

2.4 温度制度的影响

对出现边部翘皮的IF钢的温度控制进行了统计分析,结果表明,当粗轧道次的平均温度控制在1 082℃以上的时候,可以极大的降低翘皮缺陷的比例。热轧生产过程中,边部散热快、温降大,中间坯中心部位的温度一般要比边部高100℃左右,高的轧制温度的主要目的是提高带钢边部温度。Ti-IF钢的Ar3点一般为900℃左右[2],若轧制过程中边部温度低于此温度,就会导致边部提前发生相变,进而导致边部塑性降低,一旦变形量超出其塑性极限,就会形成边部裂纹,这种裂纹会在随后的轧制变形过程中形成翘皮。

提高轧制温度虽然可以提高板坯塑性,降低轧制力,减少边部翘皮的产生,但是过高的温度会增加加热炉的负担,浪费燃料、增加烧损,还会影响带钢的机械性能;若加热温度过高或者保温时间过长,还有可能会造成过热、过烧等加热缺陷,极大的影响产品质量。因此制定合适的温度制定是提高产品质量的一个重要方法。

(1)板坯的加热温度要控制在一定的范围内,在保证边部温度的前提下不易过高,板坯的加热时间也不宜过长,否则会使奥氏体晶粒粗大,导致带钢性能降低;

(2)选择合理的轧制工艺来减少边部的温降。可以通过减少粗轧冷却水的道次、使用热卷箱、增加保温罩或者边部加热器等设备来进行控制。

3 结论

通过对热轧板翘皮缺陷的形貌、能谱成分和热轧线实际生产状况的分析,得出以下结论:

(1)连铸坯本身的质量缺陷,例如夹渣、角裂等,会导致翘皮的产生,从抽查的连铸坯形貌上来看,有些铸坯确实存在一些角部裂纹,质量的遗传效应不可忽视。

(2)板坯轧制温度的控制和宽度压下量对带钢的边部翘皮缺陷有着重大影响,合理制定相关的工艺参数是解决翘皮问题的重要手段。

(3)轧区设备的状态也是翘皮是否产生的关键,加强相关设备的维护与检查应作为减少翘皮缺陷的手段之一。