转炉生产低磷钢的工艺研究与实践

2020-06-25张贤

张 贤

(河钢集团唐山不锈钢有限责任公司,河北063000)

0 引言

磷是钢中的有害元素,容易在晶界偏析,造成钢材“冷脆”,显著降低钢材的低温冲击韧性,引起钢的低温脆性和回火脆性。高级优质钢对磷含量的要求越来越严格,特别是对于低温用钢、海洋用钢、抗氢致裂纹钢等高级别钢材,钢中磷含量小于0.010%,甚至小于0.005%才能够满足使用要求。随着市场对高级优质钢材需求量的增加,低磷钢、超低磷钢作为纯净钢生产环节中不可缺少的一部分,受到越来越多的关注,采用新技术、新工艺尽可能降低钢中磷含量成为众多钢铁企业的主要研究方向。

唐山不锈钢有限责任公司通过对脱磷热力学条件的研究分析,以及国内外低磷钢生产方法的研究,结合不锈钢公司现有的铁水条件、转炉装备条件以及冶炼钢种结构,并结合转炉现有的脱磷工艺,对转炉的脱磷操作工艺进行了优化调整,提升了转炉脱磷的能力,为低磷钢种的开发奠定了基础。

1 转炉脱磷反应条件

转炉脱磷是氧化放热反应,脱磷反应是在渣钢界面进行的,其化学反应式为:

由以上脱磷反应式可以得到脱磷反应的热力学条件为:

(1)提高炉渣中CaO含量,即提炉渣碱度,有利于脱磷反应的进行;

(2)由于脱磷是氧化反应,提高炉渣的氧化性,即提高渣中的氧化铁含量,有利于脱磷反应的进行;

(3)由于脱磷是可逆反应,提高转炉渣量有利于脱磷反应的进行和脱磷效果的稳定;

(4)由于脱磷是放热反应,低炉温有利于脱磷反应的进行。

从动力学方面考虑

(1)炉渣良好的流动性有利于脱磷产物的扩散,可以促进脱磷反应的进行;

(2)增加转炉的渣钢反应面积,增加转炉渣钢界面的混合动能,可以提高脱磷反应的速度。

2 开发动态碱度模型

通过对转炉脱磷热力学条件和不锈钢公司转炉生产工艺中存在的固有模式研究,发现炼钢铁水成分波动大,其中铁水Si含量波动范围在0.15%~1.2%之间,P含量波动范围在0.11%~0.145%之间;另外转炉冶炼生产时,碱度控制范围工艺标准为2.8~3.5,未充分考虑渣量、终渣FeO含量、终点温度、不同钢种磷的控制要求等因素。这些问题导致转炉生产中脱磷效果不稳定,难以满足不锈钢公司品种结构复杂的冶炼需求,尤其是无法完成低磷钢种的稳定生产。

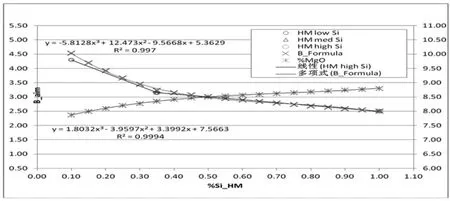

不锈钢公司转炉是基于LOMAS烟气分析的自动化炼钢系统,其中转炉自动化炼钢二级系统由静态模型(热平衡、物料平衡模型)+动态模型组成,为炉渣碱度精准控制、动态控制创造了良好的条件。为了改善转炉生产中脱磷效果的稳定性,满足低磷钢种生产的稳定,在转炉自动化炼钢二级系统基础上建立了转炉渣碱度与铁水Si含量的回归方程,同时综合考虑了终点温度、终点碳、终点磷、脱磷效率等对脱磷效果的影响,对碱度控制动态模型进行了优化。具体参见图1铁水Si与炉渣R新拟合关系图。

图1 铁水Si与炉渣R新拟合关系图

由图1可见,在转炉终点温度、终点碳、终点磷、脱磷效率等条件相同条件下,动态碱度与铁水硅含量的对应公式为:

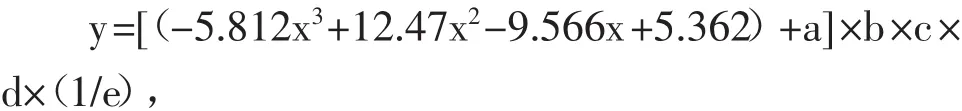

考虑到影响终点磷命中的其他因素如终点温度、终点碳、终点磷、脱磷效率等对脱磷效果的影响,动态碱度的公式优化为:

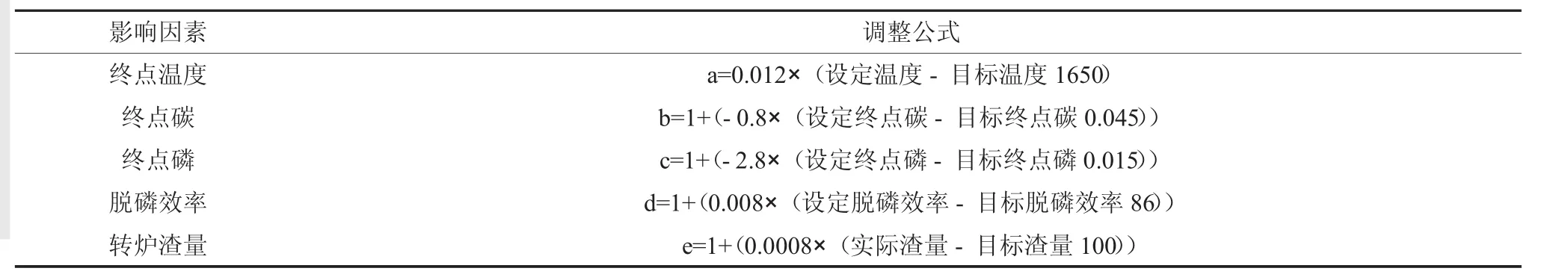

其中:y为碱度,x为硅含量,a为终点温度参数,b为终点碳参数,c为终点磷参数,d为脱磷效率参数,e为转炉渣量参数。碱度计算模型拟合系数见表1。

通过应用碱度动态调整模型,不锈钢公司实现了转炉终点温度1 620℃~1 690℃、终点碳0.025%~0.06%、终点磷0.008%~0.020%、铁水磷<0.150%的条件下,成品磷含量合格率100%。

3 开发标准补吹模型冶炼超低磷钢种

3.1 目前超低磷钢种生产工艺

表1 碱度计算模型拟合系数

超低磷钢一般指钢中磷含量≤0.005%的钢,国内外企业开发了多种钢水脱磷及冶炼超低磷钢的方法。上世纪80年代初期,以新日铁和住友为代表的日本钢铁企业及我国太钢、宝钢相继开发应用了铁水罐、鱼雷罐中铁水预处理脱磷技术,但由于铁水温降大、反应界面小、废钢比低(≤5%)、脱磷炉渣处理难(碱度过高)、处理效率差等原因,不能达到良好的脱磷效果。受现场条件限制,国内各钢铁企业又相继研究采用了转炉炉内单渣法、留渣法、双渣法、双渣留渣法等进行钢水的深度脱磷,但单渣法适用全新料,双渣法存在前期倒渣温度低,渣料融化效果不好的现象,留渣法兑铁过程容易喷溅造成安全隐患,上述方法同样存在脱磷不稳定的问题。20世纪90年代中后期,日本及国内宝钢开发了转炉双联工艺技术,随后首钢、重钢和鞍钢也都选用了双联法炼钢工艺,但是双联工艺要求必须采用两个转炉,一个作为脱磷转炉,一个作为脱碳转炉,且需要半钢钢包实施中间环节的倒运,钢水温度损失大,并且受装备水平和车间改造难度限制,不能普及使用。

3.2 标准补吹模型的开发

不锈钢公司标准补吹模型的开发是基于双渣法冶炼低磷钢工艺,与双渣法不同之处在于初期渣倒渣时机的确定,主要考虑到倒炉过早温度低,炉渣尚未熔化好脱磷效果不佳,同时未熔化好渣不易倒出,且铁损大。另外终点C含量及温度的控制也考虑到不锈钢公司应用了基于烟气分析的自动化炼钢系统的影响,对于终点的判断低碳范围控制精准,高碳判断偏差较大。

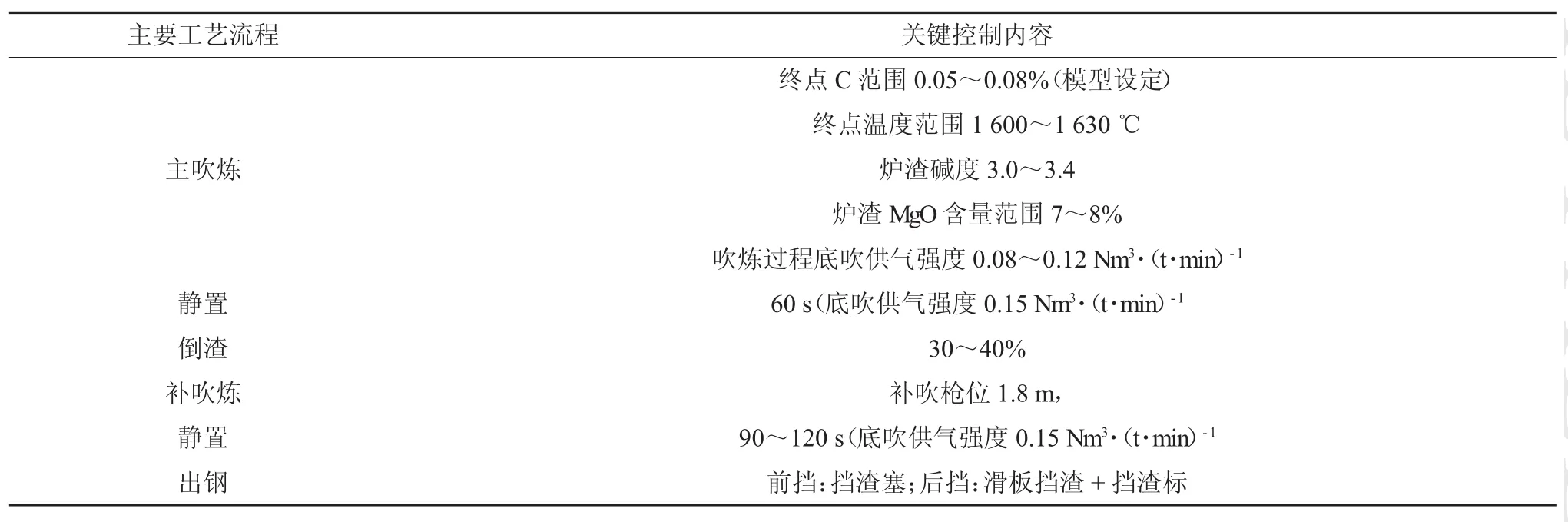

基于上述原因,不锈钢公司开发了标准补吹模型冶炼低磷钢的工艺,标准补吹模型是通过将“主吹炼”与“补吹炼”有效结合,对主吹炼过程结束时机进行优化调整,确保终点P达到较低水平进行倒渣,补吹炼阶段重新造渣提高炉渣碱度以利于脱磷,实现超低磷钢(成品P含量≤0.005%)的稳定生产。标准补吹步骤及关键控制点见表2。

表2 标准补吹步骤及关键控制点

标准补吹的“主吹炼”终点时机为:C含量范围0.05~0.08%,温度范围1 600℃~1 630℃,碱度范围3.0~3.4,炉渣MgO含量范围7~8%,吹炼过程底吹供气强度0.08~0.12 Nm3/t·min,吹炼结束后静置60s(底吹供气强度 0.15 Nm3/t·min);静置结束后倒炉倒渣30%-40%;倒渣结束后,重新加料造渣(确保炉渣碱度范围为3.5~4.0)并补吹(氧枪枪位1.8 m)进行再次脱磷,确保终点P达到≤0.004%,为升温和防止后吹根据实际温度与目标温度的差值加入适量硅铁;补吹结束后进行静置90~120 s(底吹供气强度0.15 Nm3/t·min);为避免出钢过程下渣回磷,转炉使用滑板挡渣+挡渣标的双挡渣模式,回磷量控制在0.001%,实现了超低磷钢的稳定生产。

4 结论

针对不锈钢公司高炉铁水Si含量波动范围在0.15%~1.2%之间,P含量波动范围在0.11%~0.145%之间的不稳定因素,结合转炉脱磷的热力学条件,为实现转炉钢终点P的精准控制和稳定,在转炉自动化炼钢二级系统基础上重新调整了碱度动态模型,综合考虑了铁水P、铁水Si、终点P、终点C和终点温度等影响因素,实现了碱度的动态控制,确保转炉终点P的精准控制。通过实施“标准补吹”法,即“主吹炼”与“补吹炼”有效结合,顺利的完成了超低磷钢种(成品P含量≤0.005%)的工艺开发及试生产。