高炉上涨的分析及应对措施

2020-06-25赵奇强孙刘恒高成云

赵奇强,孙刘恒,高成云

(中冶华天工程技术有限公司,江苏210019)

0 引言

高炉上涨问题在国内引起越来越多的关注,目前国内高炉发现底板上涨的有数十座之多,如沙钢5 800 m3高炉[1]、马钢 4 000 m3高炉[2]、山东莱钢 3 200 m3高炉[3]、朝阳 2 600 m3高炉[4]和昆钢 1 350 m3高炉[5]等都发生了上涨,其中包含了巨型高炉、大型高炉、中小型高炉,分布地域遍布南北各地,但总的来说,上涨的高炉案例大部分位于长江以南区域。对于高炉上涨,国内外大部分观点是有害金属侵蚀引起的耐火材料异常膨胀导致,但是近期也有些学者认为高炉上涨是因为高炉盲板力引起的。作者通过详细案例并结合建模计算,对高炉上涨的原因进行剖析,并提出高炉抗涨和防漏设计结构。

2 高炉上涨案例分析

以杭钢1#1 250 m3高炉为例,作者全程参与到该高炉全生产过程跟踪、高炉上涨处理过程、拆炉跟踪、取样化验分析和高炉建模计算等几个方面工作。杭钢1#1 250 m3高炉于2007年10月15日建成投产,高炉保持高产顺行,2009年首次发现炉底封板有上翘迹象,2010年5月对炉底板四周进行测量,平均上涨70 mm,到停炉中修前炉体四周炉底板上涨幅度为130~150 mm,2012年3月炉缸温度快速升高,该部位炉壳温度超过70℃,杭钢决定停炉中修[6]。

2.1 高炉原炉底炉缸结构

杭钢1#1 250 m3高炉采用了炭砖+陶瓷杯的综合炉底炉缸结构,炉缸直径8.6 m,死铁层深度2.8 m,炉缸环炭分两层砌筑,靠冷却壁侧砌筑一层微孔模压小炭块,靠铁水侧砌筑大块微孔炭砖,微孔炭砖和模压小炭块之间设80 mm石墨质捣打料,详细结构见表1。

该高炉炉缸环炭采用微孔模压小炭块+大块微孔炭砖结构的目的是把碳捣料层推进炉内,远离冷却壁,以提高碳捣料层开炉的烧结温度。死铁层深度2.8 m,约是炉缸直径的32.6%,其目的是为了使炉底死料柱悬浮,减轻环流对炉缸环炭的冲刷强度,以避免大蒜头侵蚀出现。但从后面扒炉情况来看,以上措施并未使高炉炉底炉缸情况改善,相反,碳捣层推向炉内加速了有害金属元素的聚集,死铁层过深,铁水压力增加,增大了铁水对炭砖的侵蚀。

表1 杭钢1#1 250 m3高炉原炉底炉缸结构

2.2 高炉扒炉情况跟踪

高炉停炉后,我公司对该高炉扒炉进行了全程跟踪和取样,扒炉过程发现,整个炉缸区域靠冷却壁砌筑的模压小炭块保存较完好,但内层砌筑的大块环炭侵蚀较严重,炭砖内部存在白色金属,炭砖质地疏松,内外层环炭之间的碳素捣打料层存在大片的白色金属层,厚度为30~50 mm,此外,在炉缸、炉底部位炭砖的横纵向砖缝中均大量存在10 mm厚度左右的白色金属层,高炉内部侵蚀情况见图1、图2。

图1 炉底炉缸炭砖侵蚀图

图2 炉缸碳捣料层侵蚀图

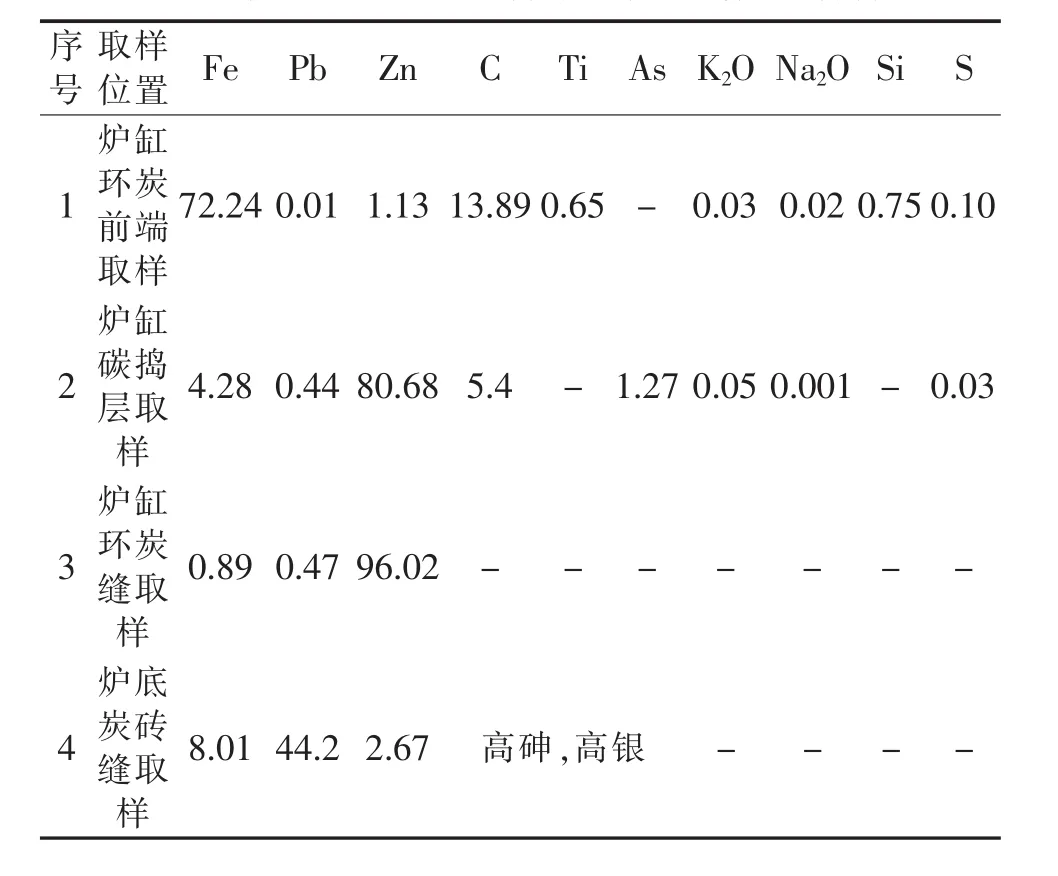

随后对各部位取样进行了化验分析,结果显示炉缸炭砖缝隙及碳素捣打料中白色金属以Zn为主,含少量K、Na元素,炉底炭砖缝隙中金属以Pb为主。化验结果详见表2。

表2 杭钢1#1 250 m3高炉炉底炉缸取样化验分析 /%

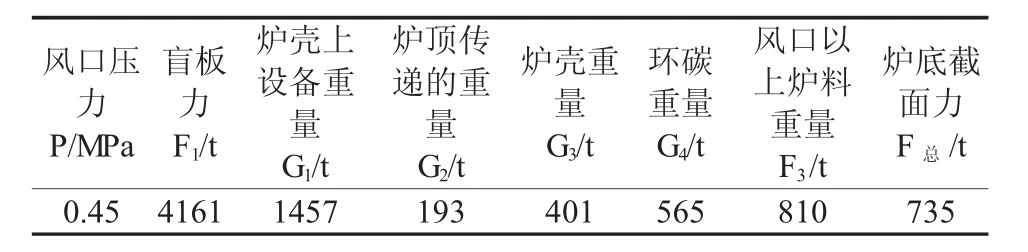

2.3 高炉盲板力计算分析

高炉盲板力建模计算过程如下:

以高炉风口截面为界,在高炉底板上翘时,在此截面上炉壳存在着上、下两个有效的分力。垂直向上分力包括:鼓风对该截面产生向上的垂直分力F1;竖直向下的分力包括:炉壳及附属设备耐火材料的重力F2,风口以上固态炉料的重力F3,高炉底板及炉底炭砖结构自身的抗弯力F4,风口以下液态渣铁及炉缸直径范围内炉底炭砖重量按照全部通过高炉底板传递到高炉基础。设炉底板处截面力为F总,则

式中:P:风口处鼓风压力,A:炉缸断面积,G1:固定在炉壳设备重量,G2:炉顶钢法兰上的炉顶设备重量,G3:炉缸环炭和炉底圆周部分炭砖重量,G4:炉壳重量。

F1~F3均可由高炉设计参数算出,见表3,F4需通过建模进行模拟计算,其设定参数见表4,建模计算结果见图3。

建模计算结果表明,高炉生产后期,即炉缸炭砖受到一定侵蚀的前提下,高炉盲板力最大可使杭钢1#1 250 m3高炉上涨3.4 mm,考虑到液态渣铁的重力并未考虑到对抗盲板力的范围内,以及鼓风入炉压力取值较大,实际高炉的上涨值还会小于该模拟值。总体而言,建模计算结果为高炉正常的上涨范围内,盲板力不会引起高炉的异常上涨。

表3 杭钢1#1 250 m3高炉各分力值

表4 模型结构各组成的物性参数

图3 杭钢1#1 250 m3高炉模拟结果

2.4 高炉上涨原因及分析

可能引起高炉上涨的因素主要有:由高炉鼓风产生的盲板力;有害金属元素在炉底炉缸聚集和反应产生的分子力。上述建模计算结果已证明,盲板力不是高炉异常上涨的主要原因。

作者跟踪国内多个上涨高炉拆炉过程发现,在这些高炉的内部普遍存在大量的有害金属元素,它们沉积在炉底炉缸各个砌体的缝隙中,连接成片,厚度多达几十毫米,以环炭和冷却壁之间炭素捣打料层最多,有些还侵入炉缸环炭,造成环炭的疏松和膨胀。根据这些金属在各个部位的分布情况,作者认为有害金属主要是通过炭砖与冷却壁间炭素捣打料层以气态的形式向下渗透,在合适的温度下沉积,并横向侵蚀炭砖砖缝,有害金属的侵蚀程度在有高炉炉底煤气泄漏的情况下会加重。由此可见,高炉盲板力可引起高炉微涨,但高炉的异常上涨不是盲板力原因造成的,高炉异常上涨本质原因是有害金属沉积和对炭砖侵蚀造成的炭砖异常膨胀,其上涨的实质是分子力。

高炉发生有害金属侵蚀需具备有害金属在炉内富集这一条件,高炉排有害金属操作及控制入炉有害金属负荷均可减缓或避免有害金属在炉内的富集,从而减缓和避免高炉的上涨,但只控制入炉有害金属负荷,不强化排有害金属操作,炉内有害金属通过积累一样可以达到富集。控制炉内有害金属进出平衡是解决高炉上涨的有效途径。

3 防涨型高炉的设计

高炉设计可采取一些措施来减缓高炉上涨的趋势,通过几年的总结和实践,中冶华天设计出一种新型防涨型高炉,该防涨型炉底炉缸结构设计的特点为:

(1)双层封板结构;

(2)炭砖+陶瓷半杯综合炉底炉缸;

(3)风口防漏水措施;

(4)炭砖与冷却壁缝隙采用灌注料。

该结构有效阻断了水及金属蒸汽向下侵蚀途径,使不定型耐火材料得到有效烧结,炭砖及陶瓷杯的材料性能得到有效发挥,从而减少了有害金属在炉底炉缸砌体中的沉积和对炭砖的侵蚀。

目前由中冶华天设计的该新型防涨型高炉已在河北安丰及福建三明的三座高炉应用,以上三座高炉已分别于2016年和2018年投产,实践效果良好,目前高炉高产顺行,炉底炉缸温度稳定,炉底封板与高炉基础贴合良好,没有上涨迹象。近期,另有五座中冶华天新设计该结构高炉即将投产使用。

4 结语

(1)高炉盲板力对高炉上涨产生的影响有限,不是高炉异常上涨的主要原因。

(2)高炉上涨的根本原因是有害金属元素聚集和对炉缸炭砖侵蚀后造成的炉缸炭砖膨胀造成的。

(3)避免高炉上涨的有效措施是降低入炉原料有害金属负荷和采取有效的高炉排有害金属操作。

(4)高炉可采取一些防上涨设计,但这些设计只能减缓高炉上涨的趋势,不从根本上解决上涨问题。