采煤机变频调速系统优化研究

2020-06-23李维伟

□ 李维伟

太重煤机有限公司 太原 030032

1 研究背景

为了提高采煤机的生产效率,一般从两方面着手,一是牵引速度,二是牵引力。牵引速度与电机带动的负载成正比关系,过高的牵引速度会使电机运行功率高于额定功率。而电机过载则会引起停机保护,从而降低采煤机牵引系统的可靠性,影响采煤生产[1-3]。

针对以上问题,在牵引系统中常采用较成熟的变频调速,根据电机实时负载状况匹配相应的牵引速度。变频调速由直接转矩控制,在调速的同时,既可以提高生产力,又不影响采煤机的整体稳定性和可靠性[4-6]。笔者对采煤机变频调速系统进行优化研究。

2 采煤机变频调速特性

采煤机变频调速指在采煤机运行过程中,当遇到外在状况影响牵引电机功率或牵引力时,电机都能自主调整为与之相匹配的速度,从而避免电机过载、欠载,以及造成能耗浪费。采煤机的牵引力和牵引电机的功率会因为煤层不同而发生改变,受煤层硬度、脆性,以及煤炭截割阻力等的影响。在牵引力和牵引电机功率发生改变的情况下,采煤机通过自动调整牵引速度,使自身保持满载运行的状态[7-8]。

3 采煤机变频调速系统模型

笔者针对MG2×70/325B Ⅵ型采煤机进行建模分析,该采煤机牵引部分属于交流电机牵引模式,采用直接转矩控制,电机调速符合矢量控制原理。牵引电机主要用于牵引采煤机滚筒部分,对此,通过建立滚筒模块和牵引电机系统进行仿真分析[9-11]。

3.1 滚筒模块

将MG2×70/325B Ⅵ型采煤机作为研究对象,滚筒的工作状态为采煤机前、后置滚筒均切入煤层,但后置滚筒距底板的卧底量最大不超过0.06 m,采煤层的厚度均值不超过1.5 m。在这一工作状态下,分析滚筒齿刃的受力情况。假设滚筒齿刃的排列为平铺式,前置滚筒切入煤层后,滚筒齿刃受到来自煤层的牵引力和侧向挤压力。另外,煤层因旋转掘进而受到破坏,会产生对滚筒齿刃的阻力,这一阻力分为切割阻力和轴向阻力两部分。滚筒上的螺旋叶片在掘进时受到因传输煤块而形成的反作用力。滚筒截煤时的总受力即为上述各力的矢量和。

按照上述受力情况建立滚筒模块,滚筒齿刃受到的牵引力和侧向挤压力方向垂直,螺旋叶片的截煤反力与滚筒齿刃的轴向阻力方向相反,滚筒受力的方向和大小并非恒定。通过对比实际工况,可以验证滚筒模块是否符合实际情况。

实际工况中,前置滚筒截深厚度为0.65 m,煤层的坚固因子为3,后置滚筒卧底量为0.06 m,煤岩的坚固因子为7,采煤机的牵引速度为4.2 m/min,滚筒的转速为84 r/min。

按照上述设定工况计算前、后置滚筒齿刃的三坐标力,具体截煤计算式为:

(1)

(2)

式中:Rxi、Ryi、Rzi依次为滚筒齿刃截煤时在X、Y、Z轴方向的作用力;Xi为沿滚筒轴向指向煤壁一侧的侧向力;Yi为沿滚筒齿刃角速度方向的推进力;Zi为沿滚筒齿刃线速度方向的截割力;Rx、Ry、Rz为滚筒的三坐标力;ω为滚筒角速度;t为采煤机系统的运行时间;φi为在t时刻、第i个截线上工作齿刃在滚筒圆周方向的角度,(°);Rs为装煤反力;Xq为滚筒附加轴向力。

计算后发现,前置滚筒的三坐标力Rx平均值为18 kN,Ry平均值为8 kN,Rz平均值为-4.5 kN,后置滚筒的三坐标力Rx平均值为26 kN,Ry平均值为-5.5 kN,Rz平均值为-5 kN,波动情况与实际工况吻合。

3.2 牵引电机系统

MG2×70/325B Ⅵ型采煤机的牵引部分使用双电机驱动形式,交流电机的转动惯量为1.31 kg·m2。在建立牵引电机负载系统时,需要考虑传动所带来的损耗。由于传动受力结构复杂,因此可以将整个传动链精简为单齿啮合。根据计算,可以得到牵引系统的传动效率为85%,传动比为192.8。

为了保证系统建立的准确性,还需要详细分析牵引电机负载的具体情况。牵引电机的负载主要来自采煤机本身和滚筒工作产生的阻力,另外,由于井下环境恶劣,系统结构复杂,牵引电机在工作状态下往往还会受到来自外界的干扰。可见,牵引电机负载的大小和方向是随时间变化的,无法简单由一个近似值建立系统。对此,可以根据等效均布载荷的方式,简化传动系统,计算电机电磁转矩,进而简化受力情况,当然,负载效应仍应与实际的负载效应保持一致。采煤机的理论质量为19.5×103kg,通过计算得到电机负载值与实际工况相符。

所建立的牵引电机系统如图1所示。

▲图1 牵引电机系统

4 仿真结果分析

采煤机的电机功率在200 kW以上,电机因为惯性向电路中短路点输送电流的情况较为明显。另外,在采煤过程中,采煤深度和煤层的坚固程度会随时间的推移而产生不同的变化,为了保证仿真的有效性,笔者在仿真中进行如下模拟:① 起始状态挖掘煤层的坚固因子设定为2.6,煤层的平均深度为0.5 m;② 采煤机电机起动时无负载,0.5 s后滚筒齿刃接触煤层;③ 掘进速度控制在0.08 m/s,假设煤层深度较浅,1.5 s后接触岩层,岩层的坚固因子较煤层高0.5。

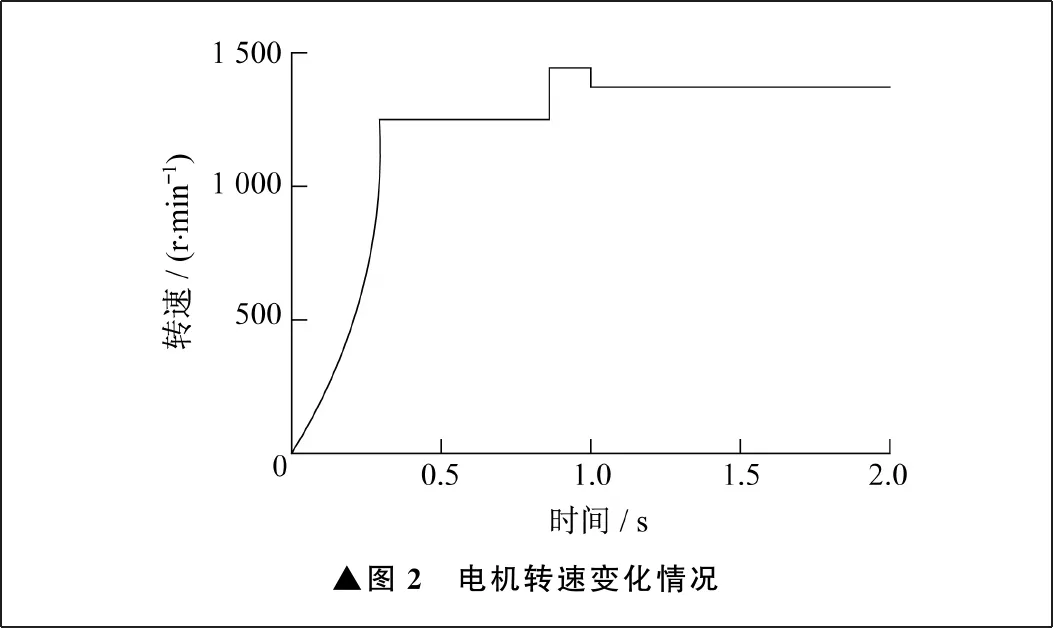

电机转速的变化情况如图2所示。电机由变频调速系统控制,转速随负载的增大而发生变化。空载状态时,电机转速恒定为1 200 r/min。随着滚筒齿刃接触煤层,在0.8 s时,电机转速发生变化,并在0.2 s后稳定至1 350 r/min。

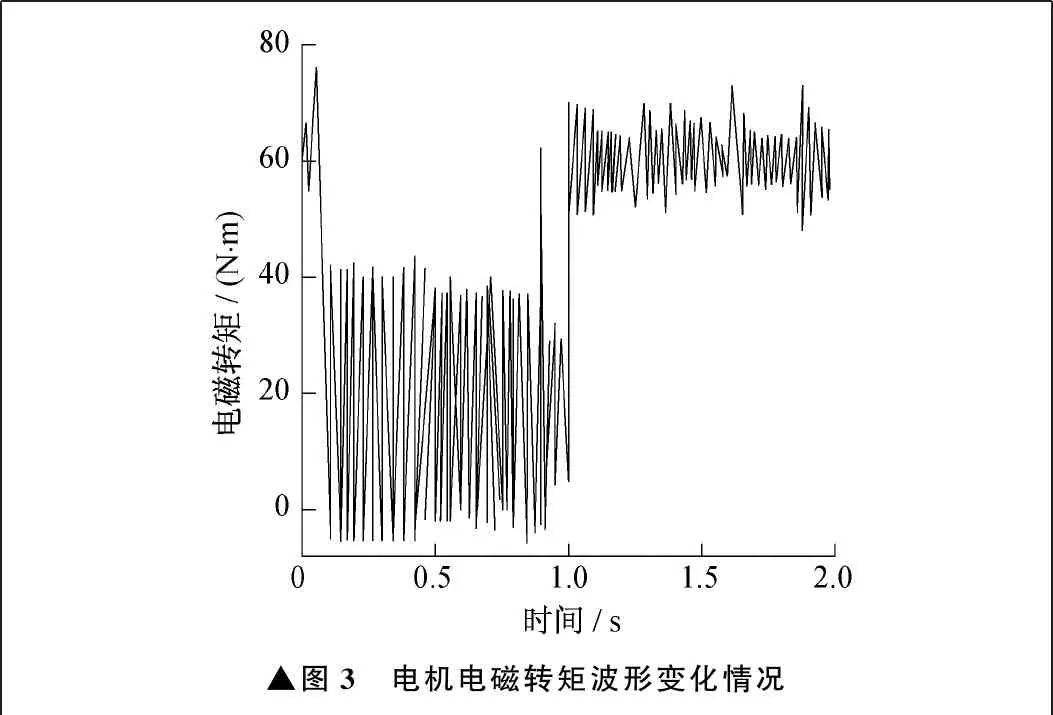

电机电磁转矩波形变化情况如图3所示。由图3可知,在空载状态下,电机电磁转矩波形变化幅度很大;当设备产生负载后,转矩振动幅度减小。变频调速系统的稳定性较差,一方面会导致电机抖动,另一方面也会影响电机速度的稳定性,使电机能耗过大。通过研究认为,造成电机稳定性差的主要原因在于电机采用了直接转矩控制。

▲图2 电机转速变化情况

▲图3 电机电磁转矩波形变化情况

5 基于定子磁链补偿器的转矩控制

为解决采煤机稳定性差的问题,笔者在变频调速系统中增加了定子磁链补偿器,这一补偿器可用于控制转矩的波动幅值,减小振动。定子补偿器加入变频调速系统,可以通过调整系统预估的转矩值,加入数据补偿,使转矩振幅趋稳。

首先增加一个低通滤波器,作用在于将大量高于截止频率的干扰频率滤除。变频调速系统中,电磁转矩的估值是由定子磁链决定的,系统内转矩波动较大就是因为定子磁链转速未进行补偿,而受到干扰所致。对此,可以在滤波器后增加比例积分控制器,减小定子磁链估值引起的偏差。

异步电机进行电磁转矩计算时,主要计算式为:

(3)

Te=npLm(isβisα-isαisβ)=np(isβΨsα-isαΨsβ)

(4)

式中:isα,isβ分别为定子电流α、β轴分量;Lm为定子间互感;Ls为定子漏感;np为极对数;Ψsα,Ψsβ分别为定子磁链估值α、β轴分量;Te为异步电机转矩估值。

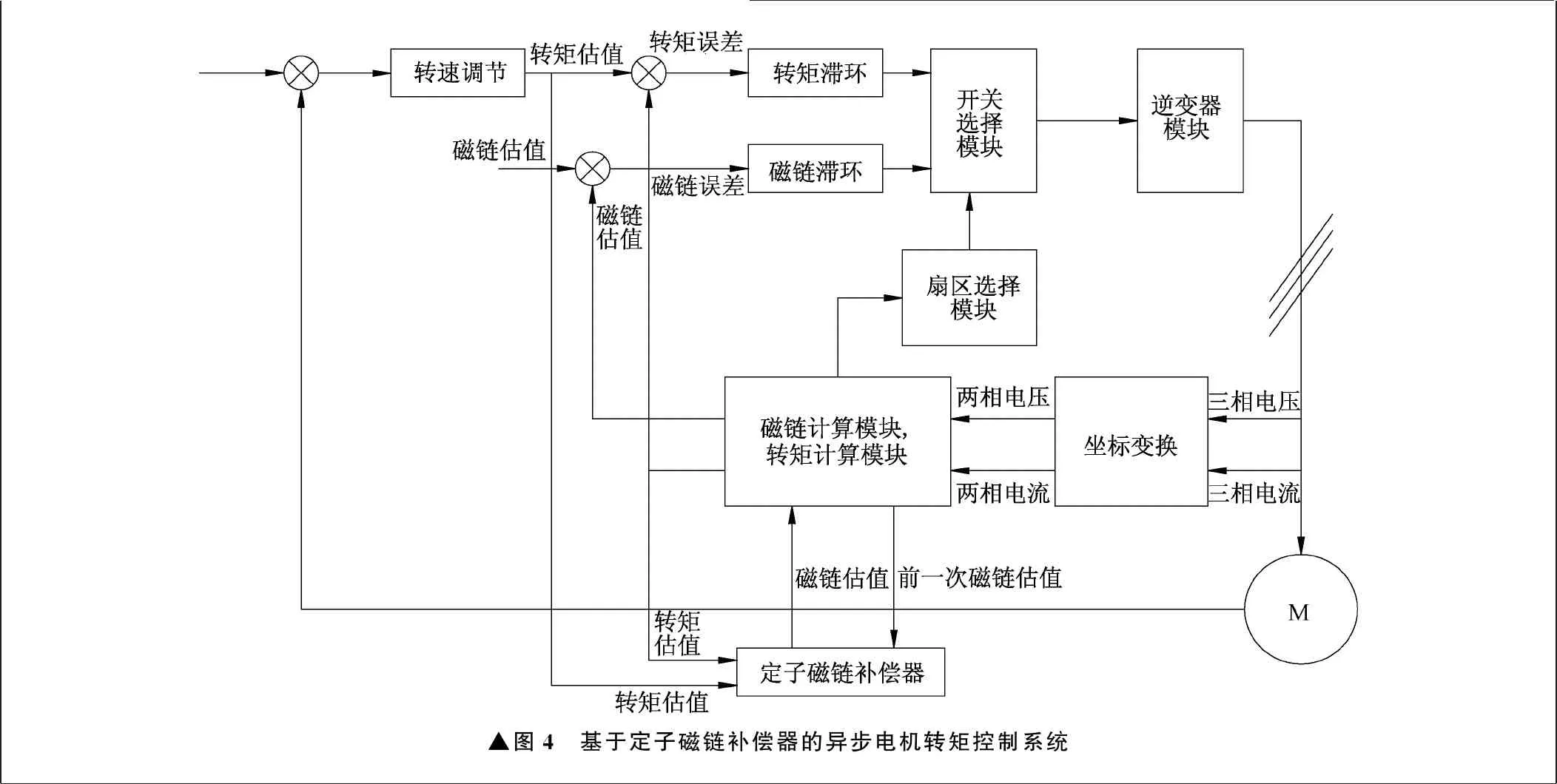

基于定子磁链补偿器的异步电机转矩控制系统如图4所示。采用这一系统,能够更有效地使系统补偿定子磁链估值分量,由此使得到的转矩值更为稳定和精确。

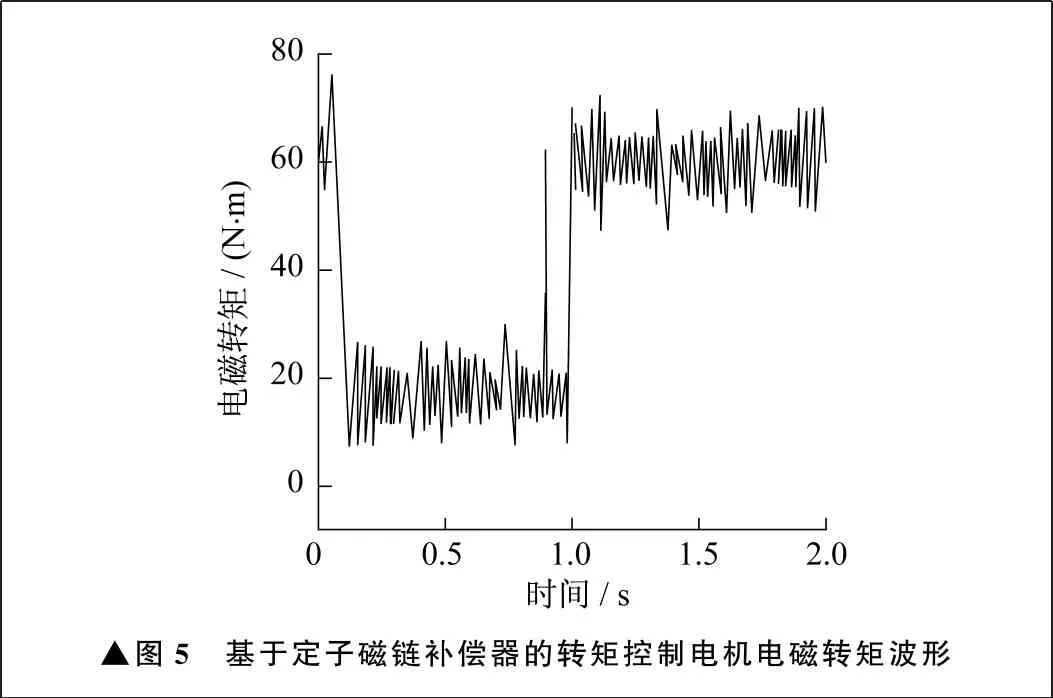

采用基于定子磁链补偿器的转矩控制,电机电磁转矩波形的变化情况如图5所示。由图5可以很明显看出,在电机空载阶段,由于定子磁链补偿器的作用,电机的转矩幅值明显减小,波动趋于稳定。增加定子磁链补偿器后,优化了采煤机变频调速控制系统,降低了设备调速产生的能耗。

▲图4 基于定子磁链补偿器的异步电机转矩控制系统

▲图5 基于定子磁链补偿器的转矩控制电机电磁转矩波形

6 结束语

影响采煤机牵引部分零件使用寿命的一个主要因素是转矩波动较大,导致零件受力不均匀,同时会造成采煤能耗增大等负面影响。笔者在采煤机设计过程中利用计算机软件对变频调速系统进行仿真分析,优化其调速性能。根据仿真分析得到的结果,通过增加定子磁链补偿器对变频调速系统进行优化,有效解决了上述问题。